PET溶脹聚合反應研究進展

張 軍,沈希軍,張 建,馮連芳

(1.浙江大學化學工程與生物工程學系化學工程聯合國家重點實驗室,浙江 杭州 310027;2.中國石化儀征化纖股份有限公司,江蘇 儀征 211900)

專題論述

PET溶脹聚合反應研究進展

張 軍1,2,沈希軍2,張 建2,馮連芳1

(1.浙江大學化學工程與生物工程學系化學工程聯合國家重點實驗室,浙江 杭州 310027;2.中國石化儀征化纖股份有限公司,江蘇 儀征 211900)

溶脹聚合是制備高分子質量聚酯的有效手段。文章綜述了溶脹劑、溶脹溫度、催化劑濃度、氮氣流量、顆粒大小及結晶對溶脹聚合反應的影響,介紹了從低粘度聚酯預聚體通過溶脹聚合制備高分子質量聚酯的工藝新思路。溶脹聚合動力學機理研究表明,溶脹促進了端基擴散,促進了溶脹反應,但溶脹對內擴散的影響尚有待進一步研究。

溶脹聚合 PET 研究進展

固相縮聚是目前生產高分子質量聚酯的主要方法,但具有反應速度慢、反應時間長、反應速率低等缺點,因此增強固相縮聚反應一直是研究的重點。PET固相縮聚過程是結晶與反應的耦合過程[1],隨著反應的進行,結晶不斷完善。Duh認為結晶的包絡效應[2],會將一部分端基包絡在晶相中使其失去活性,隨著無定形區的活性端基被消耗殆盡,特性粘數的增長趨向一個極限值。結晶不僅影響PET的后加工塑化[3,4],同時還影響固相縮聚過程中的小分子擴散,影響固相縮聚反應。溶脹聚合能增強分子鏈的移動性,增強小分子的擴散,被認為是一種制備高分子質量聚酯的有效手段。其次,溶脹聚合制備的高分子質量聚酯,溶解性能更好,更有利于后道溶液紡絲法制備高分子質量PET纖維[5]。目前已有少量的文獻對此進行了研究,還未能開發出工業化的溶脹聚合生產工藝。筆者對PET溶脹聚合反應研究文獻進行綜述分析,希望能推動溶脹聚合工藝的開發。

1 溶脹聚合反應過程研究

溶脹聚合反應與固相縮聚反應相似,只是將固相縮聚反應過程中的氮氣氛圍轉化成溶劑,溶劑并不溶解于PET切片,只是起到溶脹作用,即切片的體積增大,分子鏈之間的距離增大,分子鏈的移動性增加,小分子的擴散阻力減小。反應生成的小分子從顆粒的內部擴散到溶劑相中,再通過氮氣鼓泡帶走。因此影響溶脹聚合反應速度的因素主要有:溶脹劑、溶脹溫度、催化劑濃度、氮氣流量、顆粒大小及結晶。

1.1 溶脹劑的影響

溶脹劑的選擇是溶脹聚合反應的關鍵,Tate采用溶解度參數的方法來幫助選擇溶脹劑[6]。圖1是Tate給出的典型PET-溶劑相圖,PET在溶劑中有4種狀態:

a)當溫度比較高、溶解度參數比較大時,PET在溶劑中處于均一的溶解狀態;

b)當溫度高于PET的初始熔融溫度(240℃)且溶解度參數比較小時,PET處于熔融狀態,熔融的PET顆粒會在鼓泡氮氣的作用下,相互粘接或結壁,影響反應進行;

c)當溫度低于240℃,且溶解度參數比較小時,PET顆粒處于固液分散狀態;

d)當溫度及溶解度參數比較適中時,部分溶劑擴散進入PET顆粒中,顆粒體積增大,但仍保持固體狀態。

Tate在低溫(205℃)下選擇的最佳溶脹劑是聯苯/聯苯醚(26∶74 v/v)的混合物,反應12 h,PET從0.35 dL/g增粘到0.92 dL/g,但溶脹聚合溫度必須小于溶解溫度(215℃)。高溫下比較好的溶脹劑是氫化三聯苯,溶脹聚合反應12 h,PET從0.35 dL/g增粘到2.1 dL/g,制得超高分子質量聚酯。另一個研究比較多的溶脹劑是正構烷烴,與聯苯及聯苯醚類化合物相比,溶解度參數要小,溶脹率低,溶脹反應速度慢,但正構烷烴的毒性要小。梁偉等人采用0.6 dL/g特性粘數的PET為原料[7],230℃下溶脹聚合18 h,制得特性粘數約1.1 dL/g的高分子質量聚酯。Gantillon采用混合正構烷烴為溶脹劑[8],溶脹聚合低粘預聚體,溶脹聚合3 h,低粘預聚體從聚合度28增加到120,所得產品的聚合度偏低,未達到高分子質量范疇。無論采用那種溶脹劑,溶脹聚合反應后均得到蜂窩狀結構的樣品。

圖1 PET-溶劑體系典型相圖

1.2 溶脹聚合溫度的影響

溫度對溶脹聚合反應速度的影響不僅體現在溫度對本征反應速率的影響上,還體現在對溶脹度的影響上,溫度越高溶脹度越大。溶脹度越大,分子鏈之間的距離越大,端基移動能力越強,小分子擴散的阻力越小。Tate考察了PET在氫化三聯苯中不同溫度下的溶脹聚合反應[9],即0.6 dL/g PET先在溶劑中、210℃氮氣氛圍下預溶脹16 h,得到0.9~1.0 dL/g預聚體,該預聚體再在不同溫度下縮聚,制得2.0 dL/g以上特性粘數高分子質量聚酯。并采用Tomita[10]的增長、降解模型對實驗數據進行了分析,得到了增長縮聚反應活化能21 kcal/mol,與熔融聚合活化能(23 kcal/mol)相當;得到降解反應活化能40 kcal/mol。王羅新等人實驗研究了溫度對溶脹度影響[11]及溶脹度對溶脹反應影響。即采用0.64 dL/g PET在聯苯/聯苯醚混合溶劑中,200℃下溶脹聚合1 h,得到200℃平衡溶脹度(65%),再在190℃下反應,經過這樣處理過的樣品比190℃(平衡溶脹度35%)下直接溶脹反應要快許多,說明溶脹度高,溶脹反應速度快。Tate[6]也得到溶脹度越高,溶脹反應速度越快結論。

1.3 催化劑的影響

催化劑對PET溶脹聚合反應的影響包含2個方面:一是PET預聚體中所含有的催化劑;二是在溶脹聚合過程中所添加的催化劑。Parashar[12]比較了3種催化劑濃度下的溶脹聚合反應,即在溶脹聚合溶液中分別加入(0,1 000 μg/g,2 000 μg/g) Sb2O3,實驗發現加入1 000 μg/g催化劑,酯交換反應速度增加了1倍,而酯化反應速度未變,這可能與Sb2O3是縮聚催化劑有關,只催化酯交換縮聚反應,而與酯化反應無關。加入2 000 μg/g催化劑與加入1 000 μg/g催化劑的酯化及酯交換反應速度相當,說明催化劑濃度對反應速度的影響存在一個閾值,當催化劑濃度高于閾值時對反應速度無影響。王羅新[11]也得到了相似的結論,但所得閾值催化劑濃度要高2個數量級。

1.4 氮氣流速的影響

溶脹聚合產生的小分子需從顆粒內部擴散到顆粒的表面,再擴散到液相主體中,由鼓泡的氮氣帶出反應體系。因此氮氣流速將影響顆粒內小分子濃度,進而影響溶脹聚合反應速度。梁偉[7]等人研究氮氣流量對溶脹聚合反應的影響,結果表明氮氣流量對溶脹聚合反應的影響存在一個閾值,即當氮氣流量小于閾值時,溶脹聚合反應速度隨氮氣流量的增加而增加;而當氮氣流量大于閾值時,增加氮氣流量對固相縮聚反應無影響。Tate[6]也發現隨氮氣流量增加溶脹聚合反應速度增加,同時也發現隨溶脹劑與PET比例的增加,溶脹聚合反應速度加快。

1.5 顆粒大小的影響

Tate[6]研究顆粒粒徑對溶脹聚合反應的影響,0.2 mm粒徑與1.8 mm粒徑PET顆粒的溶脹聚合反應速度未出現明顯的差異,而3.2 mm的顆粒比1.8 mm顆粒的反應速度明顯慢許多。說明顆粒內擴散對溶脹聚合反應有明顯的影響。梁偉[7]等人的研究也表明粒徑對溶脹聚合反應有一定的影響。

1.6 結晶的影響

Ma采用聯苯/聯苯醚為溶脹劑[13],研究了初始特性粘數0.42 dL/g的PET薄圓環(180 μm)在195℃下的溶脹聚合,結果表明聚合初期分子質量快速增長,5 h后特性粘數增長到1.2 dL/g,并且聚合反應速度急劇減小,特性粘數不能增長到1.4 dL/g以上。上述樣品在250℃溶液中進行后聚合,特性粘數能一步增長到1.8 dL/g,說明樣品中還存在足夠的可反應端基,只是在溶脹聚合時,由于溶劑誘導結晶暫時限制了端基的移動性,在溶液聚合時可以消除結晶的限制。王羅新[11]等人研究了預結晶對溶脹聚合反應的影響,發現預結晶度大的樣品,溶脹聚合反應速度慢,解釋為結晶增強了PET耐溶劑性,影響溶劑向顆粒內擴散,影響端基的擴散碰撞,從而影響溶脹聚合反應。Gantillon[14]也發現了類似的現象,采用低粘度預聚體進行溶脹聚合實驗時,聚合度只能增加某個值,也解釋為結晶的影響。梁偉[7]等人對不同溶脹聚合溫度下的樣品進行了DSC分析,結果表明溶脹聚合與固相聚合[15]一樣呈現2個特征峰,第1特征峰為溶脹聚合特征峰,第2特征峰為PET本征特征峰,隨溶脹聚合溫度的增加,第1特征峰逐漸向第2特征峰移動,直至重合。

2 低分子質量聚酯的溶脹聚合及工藝新思路

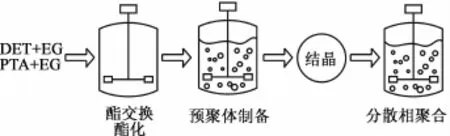

Gantillon在分析氣固相固相縮聚速度限制因素的基礎上,進行了低分子質量聚酯(聚合度約30左右)在Solpar中的溶脹聚合[14,16],其中Solpar是1種烷烴混合物的商品名,組成為:n-C10=0.2%,n-C11=0.43%,n-C12=1.29% ,n-C13=5.93% ,n-C14=33.0% ,n-C15=29.5%,n-C16=20.11% ,n-C17=8.79%n-C18=0.25%。圖2是其聚合工藝過程,對苯二甲酸二甲酯(DMT)與乙二醇(EG)酯交換或對苯二甲酸與乙二醇酯化得到對苯二甲酸雙羥乙酯(BHET),上述酯化物(BHET)液液分散到260℃的Solpar中,并聚合得到聚合度20~40的預聚體,該預聚體冷卻結晶,得到固態結晶的預聚體。為減小后道溶脹聚合過程中乙二醇(EG)傳質擴散阻力,可將預聚體粉碎得到粒徑小于500 μm的顆粒,也可直接使用。結晶預聚體重新分散在Solpar中,在210℃下進行溶脹聚合反應,開始反應時溫度不能超過210℃,避免顆粒粘接。反應一段時間后,逐步增加反應溫度。經過6 h的聚合可得到聚合度120左右的高分子質量聚酯,但再增加時間并不能增加其分子質量。通過溶脹聚合得到多孔的固態預聚體,此預聚體并不能完全消除EG擴散的影響,還需將粒徑減少到500 μm以下。

圖2 低粘度預聚體溶脹聚合工藝流程

3 溶脹聚合增速機理研究

Parashar[12]對溶脹聚合增速機理進行了分析,采用0.15~0.2 mm尺度范圍的PET(0.59 dL/g)圓環薄片作為實驗樣品,薄圓環懸掛在聯苯/聯苯醚(26∶74)混合溶劑中。Parashar沿用了Rarindranath[17]的觀點認為薄圓環的厚度滿足方程(1)時,可認為內擴散的影響已消除,薄片內的小分子(乙二醇和水)濃度可認為為0,得到了反應控制速率方程。利用上述速率方程擬合185,190℃下溶脹聚合(SwSP)及相同溫度下的氣固相聚合(SSP)實驗數據,所得速率常數列于表1中。由表中數據可見,185℃時酯交換反應速率常數增加了2.5倍,酯化反應速率常數增加了3.5倍。當溫度增加到190℃時,溶脹率從35%增加到49%,酯交換速率常數比例從2.5增加到4.7,而酯化反應速率常數比例保持不變。Parashar認為溶脹聚合與氣固相聚合反應并沒有差異,在排除了外擴散的情況下,反應速率常數的增加來源于端基擴散能力的增加。Parashar是在消除了內擴散影響的情況下,對比了溶脹聚合反應與氣固相聚合反應,溶脹聚合反應的顯著特征是得到蜂窩狀結構的樣品,這種結構有助于增強內擴散,但目前尚無文獻對溶脹聚合過程中內擴散增強進行研究。

其中,x0為圓環厚度,D為擴散系數,k為縮聚反應速率常數。

表1 溶脹聚合與氣固相聚合速率常數對比

4 結 論

溶脹聚合是制備高分子質量聚酯的有效手段,影響溶脹反應的主要因素是溶脹度。溶脹劑的種類、溶脹溫度均影響溶脹度,進而影響溶脹反應。催化劑濃度、氮氣流量及顆粒大小對溶脹反應的影響存在一個閾值,當催化劑濃度、氮氣流量大于閾值時,增加催化劑濃度或氮氣流量對溶脹反應無影響,而小于閾值時,隨數值的增大溶脹反應速度增大。粒徑影響則正好相反,即粒徑小于閾值時,減小粒徑對溶脹反應無影響;而高于閾值時,隨粒徑增大,反應速度減慢。與固相縮聚相同,溶脹聚合過程中的結晶限制了部分端基的移動,使得特性粘數的增長存在制約。溶脹聚合也是結晶與反應耦合的過程,結晶熔融峰隨溶脹聚合溫度及時間的變化而變化。溶脹聚合機理研究表明,溶脹促進了端基擴散,促進了溶脹聚合反應,但溶脹對內擴散的影響還有待進一步研究。

參考文獻:

[1] 張軍,沈希軍,張建,馮連芳.聚酯切片結晶熔融粘接與固相縮聚工藝優化[J].高分子材料科學與工程,2010,26(5):1-4.

[2] DUH B.Reaction kinetics for solid-state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,2001,81:1748-1761.

[3] Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,1 A review of the physical and chemical processes taking place in the solid state[J].Macromolecular materials and engineering,2004,289:88-105.

[4] DUH B.Effects of Crystallinity on solid state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,2006,102:623-632.

[5] Tate S,Chiba S,Tani K.Melt viscosity reduction of poly(ethylene terephthalate)by solvent impregnation[J].Polymer,1996,37(19):4421-4424.

[6] Tate S,Watanabe Y,Chiba A.Synthesis of ultra-high molecular weight poly(eyhylene terephthalate)by swollen-state polymerization[J].Polymer,1993,23(34):4974-4977.

[7] 梁偉,馮連芳,顧雪萍,等.十四烷輔助下聚酯的固相縮聚[J].化學反應工程與工藝,2008,24(3):240-245.

[8] Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,2a Toward the development of a new dispersed phase solid state process[J].Macromolecular materials and engineering,2004,289:106-112.

[9] Tate S,Ishimaru F.Swollen-state polymerization of poly(ethylene terephthalate):kinetic analysis of reaction rate and polymerization conditions[J].Polymer,1995,36(2):353-356.

[10]Tomita K.Studies on the formation of polyethylene terephthalate:1.Propagation and degradation reactions in the polycondensation of bis(2-hydroxyethyl)terephthalate[J].Polymer,1973,14:50-54.

[11]王新羅,陳楓,吳大誠,等.聚對苯二甲酸乙二醇酯的溶脹聚合[J].四川大學學報(工程科學版),2001,33(2):77-80.

[12]Parashar M K,Gupta R P,Jain A,Agarwal U S.[J].Reaction rate enhancement during swollen-state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,1998,67:1589-1595.

[13]Ma Y,Agarwal U S.Solvent assisted post-polymerization of PET[J].Polymer,2005,46:5447-5455.

[14]Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,3a study of dispersed phase prepolymerisation[J]. Macromolecular materials and engineering,2004,289:113-118.

[15]李金霞,沈希軍,馮連芳,等.固相縮聚反應溫度與時間對PET結晶的影響[J].合成纖維工業,2006,29(3):18-20.

[16]Gantillon B,Spitz R,Lepage J L,Mckenna T F[J].The solid state postcondensation of PET,4a solid state polycondensation in gas and slurry directly from prepolymers[J].Macromolecular materials and engineering,2004,289:119-130.

[17]Ravindranath K,Mashelkar R A.Modeling of poly(ethylene terephthalate)reactors.IX.Solid state polycondensation process[J].Journal of Applied Polymer Science,1990,39:1325-1345.

The development of research on PET swollen state polymerization

Zhang Jun1,2,Shen Xijun2,Zhang Jian2,Feng Lianfang1

(1.State Key Lab.Of Chemical Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China;2.Sinopec Yizheng Chemical Fibre Co.,Ltd.,YiZheng Jiangsu 211900,China)

Swollen state polymerization(SwSP)is an effective method to produce high molecular weight PET. In this paper the effect of swollen solvents,temperature,concentration of catalyst,flow rate of nitrogen,size of particle and crystallinity have been reviewed.A new process has also been introduced to produce high molecular weight PET via SwSP from low intrinsic viscosity pre-polymer.Based on analysis of SwSP kinetic mechanism it is shows that the acceleration of reaction rate is due to the improvement of the diffusion of end groups.However,the effect of interior diffusion has not been concerned in open literature and need to be researched.

Swollen state polymerization;PET;development of research

TQ316.33

:A

:1006-334X(2011)01-0019-04

2011-03-15

張軍(1967-),江蘇江都人,高級工程師,主要從事化工及高分子聚合研究工作。