環氧丙烷生產技術分析與比較

李 劍

(中國石化儀征化纖股份有限公司,江蘇儀征 211900)

環氧丙烷生產技術分析與比較

李 劍

(中國石化儀征化纖股份有限公司,江蘇儀征 211900)

介紹了環氧丙烷的傳統生產路線——氯醇法、聯產法、過氧化氫氧化法以及氧氣直接環氧化法,分析對比了聯產法和過氧化氫氧化法的工藝優缺點,并對環氧丙烷市場發展進行了預測。最后指出:新建環氧丙烷裝置要實現經濟規模,要選用清潔節能的新技術,要與下游裝置實現一體化合作。

環氧丙烷 氯醇法 聯產法 POSM HPPO

環氧丙烷(簡稱PO)是重要的石油化工中間體之一,常溫常壓下環氧丙烷是無色、易燃、易揮發的有毒液體,并具有醚類氣味。環氧丙烷存在兩種旋光異構體,即(R)-環氧丙烷和(s)-環氧丙烷,其工業產品實際上是這兩種異構體外消旋后的混合物。環氧丙烷的最大用途是生產聚醚多元醇,其進一步加工制造的聚氨酯的應用領域遍及從基礎產業、國防到人民日常生活的各個方面。

1 生產路線

1.1 氯醇法

氯醇法生產環氧丙烷技術主要是以丙烯和氯氣為原料。工藝大致分為氯醇化、皂化、精制3個過程。首先丙烯經氯醇化反應生成氯丙醇;其次氯丙醇經皂化反應生成環氧丙烷;最后經精制后得到環氧丙烷產品。氯醇法中需處理工藝過程中的三廢問題,特別是廢水處理是氯醇法生產環氧丙烷的一大難題[1]。

1.1.1 氯醇化

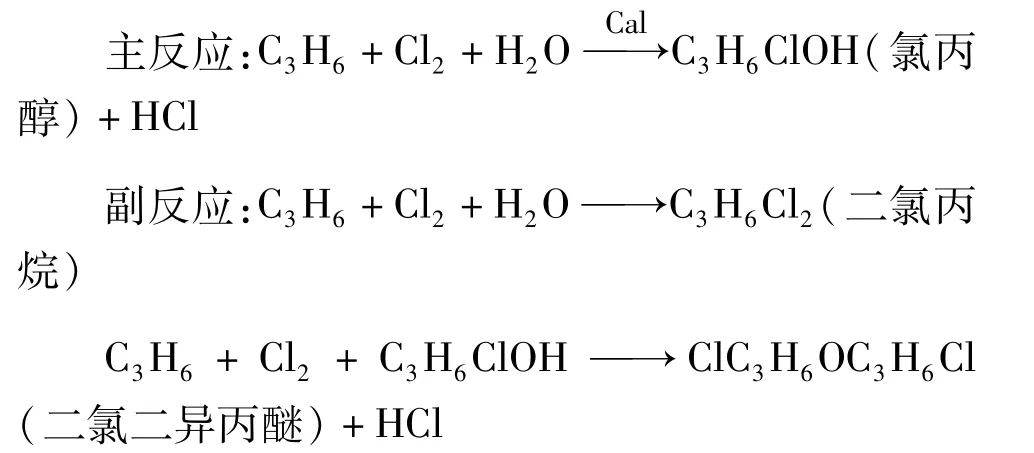

目前氯醇化工藝即用氯氣和水配置成次氯酸直接與丙烯反應制得氯丙醇,其反應化學方程式如下:

關于烯烴氯醇化的反應機理,目前存在兩種理論。一種是Gomberg反應機理,另一種是Fyvie反應機理。根據反應機理論述,較高的反應溫度、較低的產物濃度、較好的丙烯和氯氣的溶解速度及較充分的次氯酸反應對氯醇化反應有利。

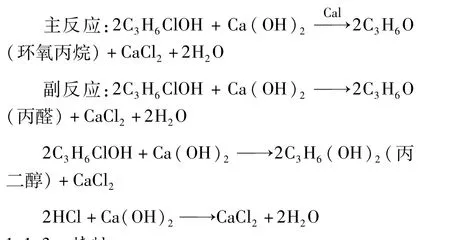

1.1.2 皂化

皂化也稱環氧化或脫氯化氫,是生成環氧丙烷的過程。反應方程式如下:

1.1.3 精制

在皂化過程中,生成的粗環氧丙烷中還含有水及少量氯化副產物(如二氯丙烷、二氯二異醚等)。為得到符合要求的環氧丙烷產品,需要精制提純。

精制通常采用蒸餾的方法除去雜質,得到合格的環氧丙烷的產品。目前精餾過程可分為三塔流程和雙塔流程兩種。為了防止環氧丙烷開環水解生成丙二醇造成損失及二氯丙烷水解生成氯化氫造成腐蝕,一般在精餾塔內添加pH值調節劑,以擬制水解的發生。從節省能源、合理利用有效熱量及冷量的原則出發,精餾塔的操作壓力可采用加壓或減壓兩種。

氯醇法生產PO技術的核心是氯醇化反應器技術,目前世界上比較有代表性的反應器技術為美國陶氏化學管式反應器技術、日本旭硝子公司的管塔型反應器技術、三井東壓公司和昭和電工的塔式反應器技術,國內主要采用的是日本塔式、管塔式反應器技術和自行開發的氯醇反應器技術。

1.2 聯產法

目前工業化的有異丁烷共氧化聯產叔丁醇和乙苯共氧化聯產苯乙烯兩種工藝。國內現僅有廣東惠州中海殼牌石油化工公司建成投產的250 kt/a環氧丙烷,同時聯產560 kt/a苯乙烯的PO/SM聯產裝置和中石化鎮海煉化與利安德巴賽爾合資興建的285 kt/a環氧丙烷,620 kt/a苯乙烯裝置[2]。

1.2.1 異丁烷共氧化工藝[3,4]

異丁烷法是以異丁烷有機氫過氧化物(TBHP)作為氧化劑來氧化丙烯生產環氧丙烷。異丁烷法生產環氧丙烷的工藝過程,可表示如下:

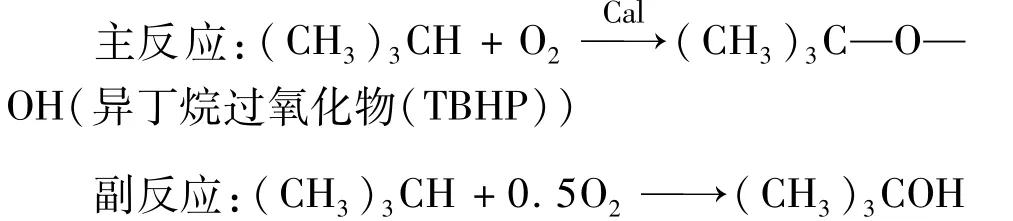

1.2.1.1 過氧化

(叔丁醇(TBA))

異丁烷共氧化法的典型工藝有ARCO公司和Texaco公司的工藝。Texaco與ARCO在反應條件、聯產物處理和催化劑的回收加工工藝流程上基本相似,主要區別是Texaco工藝聯產物TBA可直接和甲醇反應得到MTBE,省略TBA脫水成異丁烯的步驟。

1.2.2 乙苯共氧化工藝(POSM)[3]

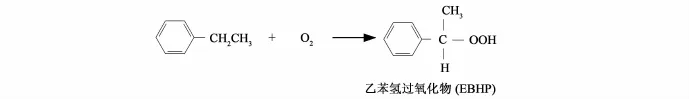

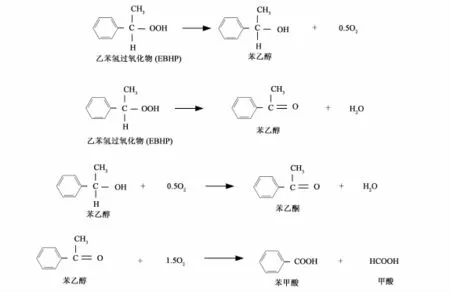

POSM共氧化法是采用乙苯氫過氧化物法以乙苯和丙烯為原料生產環氧乙烷(PO)和苯乙烯,是目前比較先進的生產方法。

1.2.2.1 過氧化

主反應:

副反應:

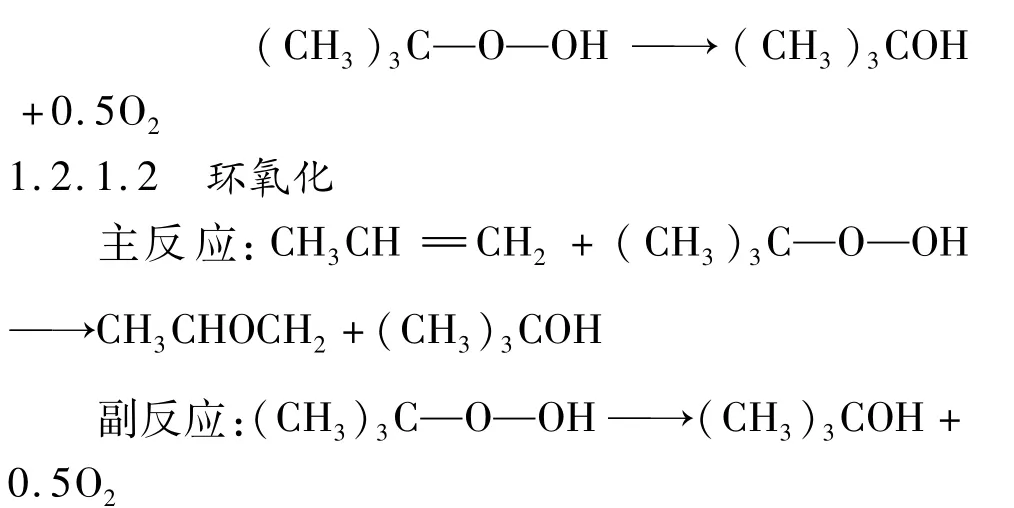

1.2.2.2 環氧化

主反應:

副反應:

采用乙苯法生產環氧丙烷主要副產物是苯乙醇和苯乙酮。一般將苯乙酮采用加氫的方法轉換成苯乙醇,而苯乙醇脫水則得到苯乙烯。化學方程式如下:

共氧化法由美國奧克蘭公司開發,1969年工業化。目前,國外Lyondell、Shell、Repsol等公司都有PO/SM生產技術。Lyondell和Shell公司在工藝上有很大不同,主要是催化劑差別,Lyondell公司用Mo(鉬)催化劑,催化劑需要回收,而Shell公司用Ti/SiO2催化劑,不回收和分離催化劑,避免了催化劑進入反應生成物的缺點,簡化了分離流程,但由于非均相反應體系傳熱困難,反應器結構復雜,投資增大[2]。

目前國內有2家采用此技術,一家是中海殼牌石油化工公司采用Shell的PO/SM技術生產250 kt/a環氧丙烷聯產560 kt/a苯乙烯,另一家是中石化鎮海煉化與Lyondell合資興建的285 kt/a環氧丙烷聯產620 kt/a苯乙烯裝置,采用Lyondell的PO/SM生產技術。

1.3 過氧化氫氧化法

1.3.1 過氧化氫使丙烯環氧化為PO的新工藝(HPPO/DSHP)

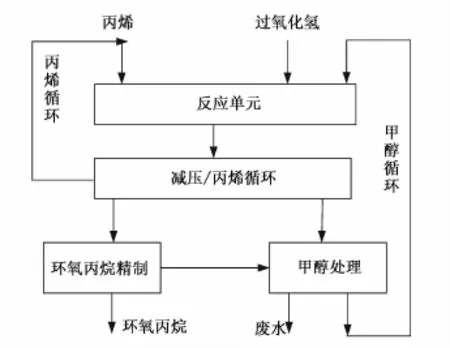

HPPO工藝過程是在相對比較溫和的條件下,丙烯(C3H6)和過氧化氫(H2O2)在甲醇/水混合液中,使用特殊的鈦硅催化劑(TS-1)在固定床反應器中發生的直接氧化反應工藝。以氫氣和氧氣為原料直接合成過氧化氫的DSHP工藝,該工藝將氧化氫生產裝置(DSHP)與環氧丙烷裝置結合在一起,通過DSHP工藝生產的過氧化氫來制取環氧丙烷。利用H2O2生產環氧丙烷的Degussa/Uhde PO新技術流程如圖1所示。

反應式為:

C3H6+H2O2→C3H6O+H2O

圖1 HPPO工藝流程方框圖

目前國外HPPO法工業化技術,一是陶氏化學(DOW)和巴斯夫(BASF)公司聯合開發技術;二是贏創工業集團(原德固薩,Degussa)與伍德(Uhde)公司聯合開發技術。

HPPO國產工藝技術也取得了重大進步。中石化下屬上海石油化工研究院聯合中科院大連化物所、大連理工大學、華南理工大學開發出HPPO國產工藝包;天津大沽化工公司與大學合作,已成功運行采用HPPO技術的1.5 kt/a中試裝置。國產技術的開發解決了我國現有氯醇法制環氧丙烷帶來的廢渣、廢水問題,實現了無污染排放的綠色生產,為我國制環氧丙烷技術升級提供了技術支撐,達到國際先進水平,打破了發達國家長期以來對我國實施的技術壟斷。

1.3.2 異丙苯法工藝(CHP)[5]

日本住友(Sumitomo)化學公司的新工藝采用鈦基催化劑的固定床反應器,丙烯通過丙烯過氧化物中間體轉化為環氧丙烷,不產生副產物。據專利介紹,該工藝以異丙苯為原料,在空氣中(無催化劑)于90~130℃和0.1~1.0 MPa下被氧化成過氧化氫異丙苯(CMHP),選擇性超過95%。然后,在固定床反應器中,采用該公司專有的鈦-氧化硅催化劑,在25~200℃和0.1~10 MPa下,丙烯與CMHP環氧化,生成PO(選擇性大于95%)和α-二甲基芐基醇(CMA)。CMA被加氫為異丙苯,與未反應的異丙苯一起,循環至工藝過程中。

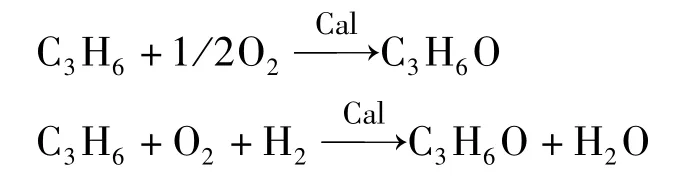

1.4 直接氧化工藝[6]

以分子氧將丙烯直接氧化的工藝路線是研究熱點之一。其中又可細分為:a)以氧氣為氧化劑丙烯液相直接環氧化法;b)以氧氣為氧化劑丙烯氣相環氧化法。在以氧氣為氧化劑的丙烯相直接環氧化法研究中,早期氣相合成P0研究主要集中在乙烯氣相合成環氧乙烷(E0)所用的Ag系催化劑上。反應方程式:

Lyondell技術中心投資600萬美元,在美國建成一套中試裝置,于2004年上半年開始運行,驗證其專有的丙烯直接氧化法制PO工藝(即一步直接法),并對新工藝的各種因素進行研究。中試裝置是驗證新工藝的手段,且是實現工業化的最后一個關鍵步驟。Lyondell對新工藝的前景保持樂觀,這是唯一一項可以改變PO生產步驟的技術,而其他工藝卻沒有對PO生產步驟做出改進。Dow和Shell也在利用其在環氧乙烷方面的技術優勢,致力于開發以銀、金為催化劑的PO生產技術,然而這些新工藝技術的開發離工業化尚有一定距離。

2 工藝技術對比

商業上成功運行的環氧丙烷(PO)生產技術主要有氯醇法和聯產法以及異丙苯法。目前世界生產環氧丙烷(PO)采用的技術一半以上為聯產法工藝,涉及聯產叔丁醇(TBA)或苯乙烯。氯醇法和聯產法工藝在世界環氧丙烷生產能力中約各占一半。

在氯醇法工藝中,丙烯、氯氣與水反應生產氯丙醇,然后脫氯化氫生產成環氧丙烷。氯醇法的主要優點是工藝成熟、投資低,主要缺點是要與氯堿廠配套,須避免與大量廢氯化鈉或氯化鈣有關的廢物處理問題。

聯產法又分為異丁烷法和乙苯法,其中乙苯法所占比例稍大一點。在異丁烷法工藝中,異丁烷與氧反應生成叔丁基過氧化物和叔丁醇,叔丁基過氧化物再與丙烯反應生成環氧丙烷和叔丁醇;乙苯過氧化物法,利用乙苯為原料,經過空氣氧化為乙苯過氧化物,乙苯過氧化物再與丙烯反應生成環氧丙烷和苯乙醇,苯乙醇催化脫水生成苯乙烯。此聯產法,規模大,但產品會受市場影響相互制約。

住友路線基于使用異丙苯和氧氣氧化為過氧化氫異丙苯(CHP),進一步用異丙苯過氧化氫和丙烯環氧化為PO,不聯產其他產品。異丙苯基醇為中間產物,它可再轉化為異丙苯,用于循環生產附加的CHP。

最近發展的過氧化氫法是環氧丙烷生產技術的發展方向。過氧化氫法利用外購或聯合裝置生產的過氧化氫溶液,與丙烯環氧化反應生成環氧丙烷,副產物只有水;氧氣直接氧化法,采用丙烯和氧氣直接氧化法生產環氧丙烷,但由于丙烯轉化率低,反應時空速低,仍在工業試驗階段;氫氧氣直接氧化法,利用氫氣、氧氣以及丙烯為原料直接氧化生成環氧丙烷和水,此技術需要解決由于氫氣和氧氣的競爭反應生成大量的水問題。

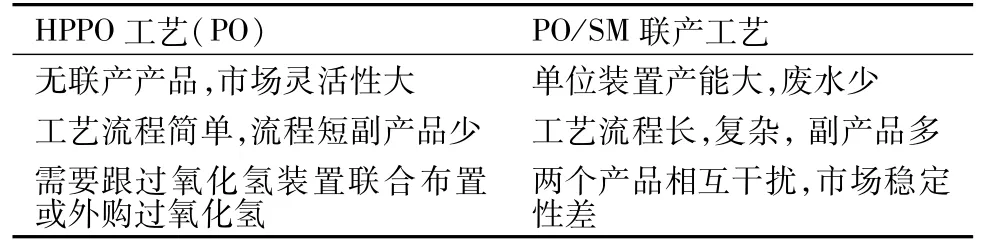

德國Degussa/Uhde公司已經在韓國建立第1套100 kt/a的過氧化氫法PO裝置。巴斯夫公司和陶氏化學公司聯合,使過氧化氫直接氧化法生產環氧丙烷(HPPO)技術推向了工業化,2009年底在巴斯夫安特衛普生產基地建設了1套300 kt/a過氧化氫法PO裝置。表1主要針對過氧化氫法(HPPO工藝)和PO/SM聯產法的特點進行了比較。

表1 HPPO工藝與PO/SM聯產法比較

經過比較,過氧化氫法生產環氧丙烷工藝因其物耗、能耗小,流程短,投資少,見效快,環境友好,沒有聯產產品,而受到全世界PO生產商的高度重視,是PO生產技術的發展方向,具有非常好的工業應用前景。

3 環氧丙烷市場預測

3.1 供應預測

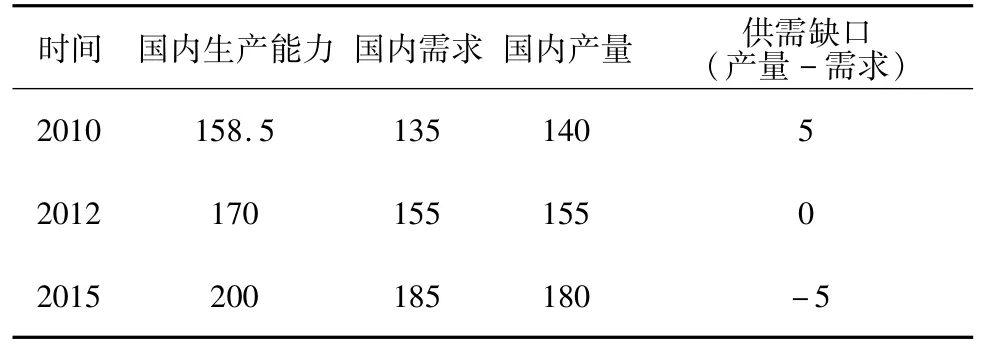

近年我國環氧丙烷生產能力和產量快速增長。2010年,國內環氧丙烷能力為1.585 Mt/a。除中海殼牌和中國石化鎮海煉化采用乙苯共氧化法外,其余裝置均采用氯醇法生產。其中乙苯共氧化法530 kt/a,占33.4%;氯醇法1.055 Mt/a,占66.6%。

南京金鵬錦湖化工有限公司120 kt/a環氧丙烷擴產項目計劃2011年底投產,預計到2012年,國內環氧丙烷的能力將達1.70 Mt/a左右。預計到2015年,國內環氧丙烷的能力將達2 Mt/a左右。表2為2010年國內氯醇法生產環氧丙烷產能一覽。

3.2 需求預測

2008-2010年間,隨著國內環氧丙烷下游裝置的建設,主要指聚醚多元醇及聚氨酯裝置、水合法丙二醇裝置,國內環氧丙烷的需求仍將保持較快速度增長,預計2012和2015年國內環氧丙烷的需求將分別達到1.55 Mt和1.85 Mt。

表2 2010年國內氯醇法環氧丙烷生產商一覽表

3.3 供需平衡預測

根據以上供需預測,今后國內環氧丙烷新增產能較多,而需求增長略低于生產能力的增長,預計2012年及2015年國內環氧丙烷的能力將能滿足下游需求,處于供需平衡狀態。見表3所示。

4 發展建議及展望

4.1 環氧丙烷裝置要體現規模優勢

近年來國內環氧丙烷生產能力不斷擴大,但是單套規模較小,除中海殼牌公司新建250 kt/a大規模裝置和2010年6月新近投產的中石化鎮海煉化首套環氧丙烷/苯乙烯(PO/SM)聯產裝置外,目前國內單套規模多為20~40 kt/a,而世界上經濟規模大多在100 kt/a以上,美國工廠平均生產能力為442 kt/a,西歐國家平均為200 kt/a左右。不同的經濟規模有著不同的效益,以氯醇法裝置為例,據稱180 kt/a生產裝置產品成本要比20 kt/a裝置產品成本低20%左右。

表3 2010-2015年國內環氧丙烷供需平衡/104t·a-1

4.2 環氧丙烷裝置要與其下游產品生產廠家實現一體化合作

建議新建裝置走規模化道路,在工業基礎好、原料供應充足、交通運輸便利的地區建設200~300 kt/a的大型裝置的同時,優化資源配置,通過聯合和分工協作,形成環氧丙烷與其下游產品生產廠家一體化,互助、互惠、互利,共同參與國際競爭。

4.3 環氧丙烷裝置要采用代表先進技術的工藝路線

隨著國內環保壓力日益增加,氯醇法生產壓力大增,盡管氯醇法工藝流程簡單、生產比較安全,但是最大缺點是設備腐蝕嚴重、大量廢水難以治理。近年來國際上新建裝置多選擇POSM法,POSM共氧化法雖然比較先進,但由于要使用原料乙苯,而且在生產環氧丙烷的同時要聯產苯乙烯,每噸環氧丙烷要聯產1.8 t苯乙烯,對于沒有乙苯資源,也沒有苯乙烯的下游產業鏈的企業,不宜采用POSM法。而隨著PO新技術工業應用的成功,如日本CHP路線已經投產,清潔節能的HPPO路線在韓國尉山的建設,以及中石化自主產權的HPPO國產工藝包的推出,將推動環氧丙烷進入一個環保、有國際競爭力的快速發展的時代。

[1] 李德敏,郭豐梁.氯醇法環氧丙烷行業現狀及發展展望[J].江蘇氯堿,2009(5):16-19.

[2] 薛祖源.環氧丙烷生產工藝評述及發展設想[J].化工設計,2009,19(5):3-10.

[3] 張志豐,甄宏野,吳廣鐸,張玉靜.環氧丙烷技術經濟比較及市場分析[J].石油化工技術與經濟,2009,25(5):30-34.

[4] 張志豐,吳廣鐸,趙春梅.環氧丙烷生產技術分析[J].化學工業,2009,27(12):44-47.

[5] 羅承先.節能環保的環氧丙烷生產新工藝[J].中外能源,2010,15(5):71-76.

[6] 楊林,蔡挺,張春玲,等.環氧丙烷工業合成技術進展[J].廣州化工,2010,38(6):28-29.

Analysis and comparison of the propylene oxide production technology

Li Jian

(Sinopec Yizheng Chemical Fibre Co.,Ltd.,YizhengJiangsu 211900,China)

This paper introduced the traditional production line to produce the propylene oxide,such as the propylene chlorohydrin method,the co-generation method,the hydrogen peroxide epoxidation of law and the direct oxygen method.The advantages and disadvantages of the co-generation method and the hydrogen peroxide method were analyzed and compared.This paper also predicted the marketing of the propylene oxide,pointed out the new propylene oxide plant should achieve economies of scale,use clean energy and new technologies and use the downstream device to achieve integration and cooperation.

propylene oxide;chlorohydrin;co-generation;POSM,HPPO

TQ231.11

:A

:1006-334X(2011)02-0039-06

2011-04-12

李劍(1977-),江蘇泰興人,工程師,主要從事化工項目生產建設工作。