關于精銑缸蓋頂面機床的裝配與分析

張 茜,辛 超

中捷機床有限公司,遼寧 沈陽 110141

立式加工中心采用高剛性點主軸結構,功率大,轉速高;三軸采用大導程精密滾珠絲杠,可實現高速傳動;三坐標均采用精密直線導軌副,動靜摩擦系數低,動態特性高,可滿足高精度模具加工;高精密剛性主軸,確保加工精度,主軸最高轉速達16000rpm,能適應各種加工要求;主體結構采用鑄件,厚壁多筋,經多道應力消除工序,具有良好的穩定性;三軸均采用直線導軌,高精密滾珠絲杠與伺服電機直聯,保證運動的高精度;三軸最大運行速度均為40m/min,可極大的提高機床的加工效率;應用計算機輔助設計(CAD)系統完成機床最優結構設計;刀庫采用傘式結構,可容納16把刀具,刀具交換平穩可靠,換刀時間3s,節省非切削時間;采用西門子840數控系統,控制性能好,CNC系統穩定可靠,易于操作,功能響應快,界面豐富,具有自我診斷功能。

1 立式加工中心的特點

立式加工中心應用三維和有限元分析軟件完成對機床的最優化設計;整機采用高品質鑄造,并經退火及先進的振動時效處理;采用箱型結構設計與周密肋骨支撐床身,保證機床具有極高剛性;高剛性工作臺全行程支撐,確保高速加工之精度持久;所有機床經過英國雷尼紹公司激光干涉儀和球桿儀檢查機床線性精度與幾何精度,確保機床三維精度;機床采用國際知名品牌的重載直線滾動導軌。這種淬硬鋼線軌都經過預緊處理,以達到零間隙及在各方向上的滿承載能力;其剛性強,摩擦阻力小,無爬行現象,磨損小,耐磨性好,精度保持性好,所需牽引力小,運動靈敏度高,定位精度高,潤滑系統簡單,維修方便;在使用導軌時本公司選取較大的安全系數,采用新型大規格重載、重預緊、多滾道導軌,可長時間重載安全運行;還可選配新型滾柱直線導軌,承載更大,抗震性更好,壽命更長。三軸采用絲桿預拉結構,可抵消長時間加工產生的熱膨脹;雙預緊螺母可消除長年使用后產生的間隙,保持絲桿精度并延長其使用壽命。

2 裝配時應注意的問題

數控加工中對零部件的精度要求很高,所以就直接限制了機床的所有位置的精準度以及運動精度,而影響這些精準度的最大因素出了調試還有就是裝配技術,筆者結合工作經驗,就立式加工中心的裝配問題總結了如下幾個問題。首先要注意主軸的回轉和主軸端面跳動精度;主軸箱體內孔的直線度、圓柱度、粗糙度精度;三導軌平行度和垂直度精確;壓板與導軌間隙要小;主軸的徑跳在0.002mm~0.003mm之間;主軸溫度不能高于40℃;主軸端跳在0.004mm~0.005mm以內;等高誤差要控制在0.005mm以下。輔助支承的夾壓變形試驗如表1所示。

表1 輔助支承的夾壓變形量

3 調試試切

裝配結束后,我們進行了機床空運轉和調試試切工作,切削檢測數據如表二(產品要求平面度0.025mm):

表2 機床切削檢測數據(初調)

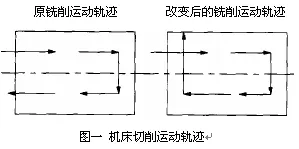

針對表1數據尚未達到要求,而且零件有明顯的接刀,后來經過仔細的測量和分析,發現超差的主要原因主要是因為接刀痕處有0.02mm~0.04mm的接刀高差;切削變形較大;被加工零件定位基面不太好;對超差問題我們又采取了以下措施:改變銑削運動軌跡(如圖1)。

圖1 機床切削運動軌跡

因為是實際中切削余量只有0.5mm,所以必須要考慮到切削參數的變化,這樣就要逐步提高主軸的轉速,從而進一步減低進給的速度,讓切削變形的程度降到最低。主軸轉速由原來的430r/mm提高到550r/mm;進給速度由原來的1200mm/min降低到1050mm/min;提高零件定位面前道工序的平面度,前道工序的平面度由原來的0.10mm,提高到0.06mm。

4 結論

通過對該機床的調試及攻關,實現了缸蓋頂面平面度為0.025mm的加工精度;實踐證明此次開發設計的立式加工中心的結構合理,為今后用于該類精加工機床設計提供了寶貴的經驗。該加工自動生產線在用戶廠順利完成了工件的切削,加工精度穩定,順利通過了用戶的終驗收。

[1]曹定勝.高速加工中心有限元計算模型與實驗驗證[J].振動與沖擊,2010,25(3):190-192.

[2]王立華.銑床關鍵結合面動態特性研究[J].振動與沖擊,2008,27(8):125-129.

[3]張廣鵬.機床導軌結合部的動態特性解析方法及其應用[J].機械工程學報,2010,38(10):114-117.

[4]王世軍.機床導軌結合部的有限元模型[J].中國機械工程,2009,15(18):1634-1636.