1-2-3型片狀增強摩擦材料的噪聲試驗研究

賈宏禹 (長江大學機械工程學院,湖北荊州434023;武漢科技大學機械自動化學院,湖北武漢430081)

王孝偉 (曲靖昆鋼嘉華水泥建材有限公司,云南曲靖655000)

為適應汽車的發展,摩擦材料應滿足制動條件要求的所有功能及性能,包括足夠穩定的摩擦性能,較高的耐磨性,良好的物理機械性能,以及無噪聲、無污染和良好的工藝性能等等[1]。隨著石棉摩擦材料的禁用,國內外都積極致力于無石棉摩擦材料的研究開發,研制出的新型摩擦材料一般可分為半金屬型和無石棉有機物型。半金屬摩擦材料一度以其良好的散熱性,穩定的摩擦系數和較好的耐磨性受到使用者的青睞,但在其研究與應用中發現,半金屬材料密度大、易銹蝕,特別是易損傷對偶,制動噪聲和“熱氣阻”現象較嚴重[2]。無石棉有機物型摩擦材料更接近石棉摩擦材料,具有良好的摩擦磨損性能,歷經多年的研究發展,尤其在抗磨性能及噪聲方面超過了石棉摩擦材料的性能[3]。

1-2-3 型片狀增強摩擦材料選擇一維維象的Kevlar纖維與二維維象的片狀蛭石混雜增強,是一種新型無石棉有機物型摩擦材料。這種片狀增強的摩擦材料可以從根本上避免纖維對人體存在的損害,制成的摩擦片具有穩定的摩擦系數和較好的熱衰退、熱恢復性能,耐磨損,沖擊強度大,成本低,無污染[4]。選用的粘彈性樹脂基體能夠增加材料的阻尼損耗因子,片狀蛭石材料的多孔結構以及改性基體的柔性,都有助于降低制動噪聲[5]。為此,筆者在研制1-2-3型片狀增強摩擦材料的過程中,通過噪聲試驗,對不同配方比例的摩擦材料試樣進行對比,以期研制出更環保的摩擦材料。

1 摩擦材料的噪聲試驗原理

汽車制動摩擦材料的性能試驗分為小樣試驗、臺架試驗和道路使用試驗[6]。小樣試驗常用于摩擦材料開發的配方研究中,大多采用定速試驗規范GB5763-98。

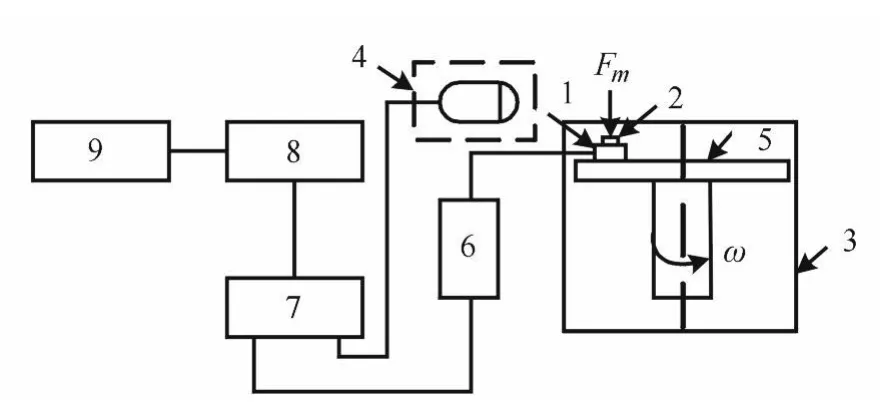

筆者采用小樣試驗方法,試驗在XD-MSM定速式摩擦試驗機上進行,試驗原理如圖1所示。試驗過程中,摩擦盤作定速旋轉 (轉速可調以對應于不同的滑動速度),摩擦塊通過支撐臂與機身相連,通過夾具的球狀結構對摩擦塊施加法向的壓力,以避免加力機構對摩擦塊系統動態特性產生影響;摩擦噪聲由拾音器測取,通過頻譜分析儀得到噪聲的自功率圖譜及聲壓級的值。試驗中還可測量摩擦塊沿切向和徑向運動的振動加速度,并進行頻譜分析,以揭示振動和摩擦噪聲之間的關系[7]。

圖1 摩擦材料噪聲試驗原理及系統

2 試驗部分

1)試驗樣塊制備 選用5種不同配方的1-2-3型片狀增強摩擦材料做噪聲的對比試驗。將壓制好的摩擦塊按照試驗要求切割成2個25mm×25mm×6mm的試樣塊,用砂紙將其上下兩面磨平,為了保證摩擦面能夠與摩擦盤緊密接觸,在做噪聲試驗之前將其放在定速試驗機上試磨,直到2個摩擦塊的厚度差小于0.15mm為止。

2)測點布置與正壓力的施加 采用近聲場測量法,根據試驗機的尺寸大小,聲級計用三角架固定在電機遠端,帶防風罩的傳聲器布置在距試驗機外廓表面500mm處,高度以高于試驗機摩擦盤80mm為宜。試驗機通過壓力加載軸向摩擦塊施加規定的正壓力。由于是做對比試驗,試驗過程中對各試樣施加相同的正壓力。其正壓力為1225N,每個摩擦塊所受的壓強為0.98MPa。

3)試驗環境 為盡可能避免外界噪聲的影響,試驗室具有較好的隔音效果,在墻壁和地面上鋪上毛毯吸音以減少反射噪聲;將試驗機上易產生振動的擋板、殼體等部分拆下或固定,并在試驗過程中使用專用裝置隔離電機噪聲。保持室溫8~11℃,考慮汽車用盤式制動器剎車時摩擦片的工作溫度,本試驗將摩擦盤面溫度控制在150℃左右。

3 噪聲的聲壓級和頻譜

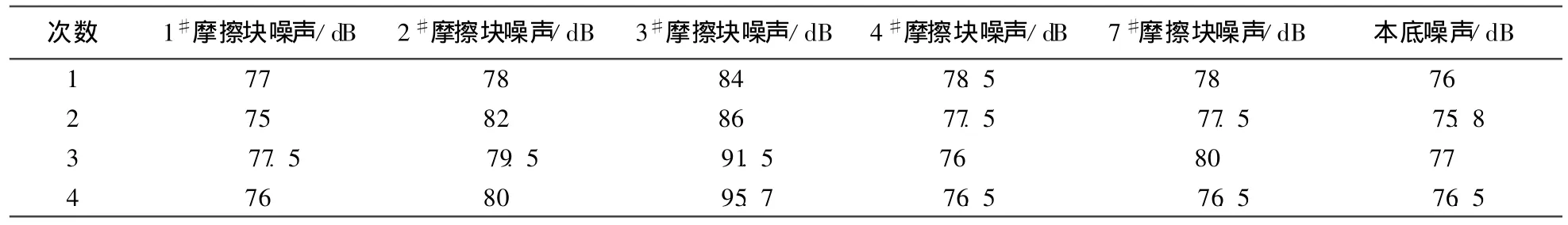

1)聲壓級 當出現較明顯的噪聲時,用聲級計的A計權網絡測得噪聲的A聲級 (見表1)。在試驗中,3#摩擦塊具有很強的尖叫,并伴隨劇烈的振動,而且在100℃就開始產生尖叫,當溫度達到150℃時聲壓級達到95.7dB。從表1看出,3#摩擦塊的聲壓級最大,可見該摩擦塊容易產生噪聲,2#和7#摩擦塊產生的噪聲較大,而1#和4#摩擦塊產生的噪聲最小,與本底噪聲相比基本沒有什么變化。從總體來看,各摩擦塊產生的噪聲普遍較小,最大聲壓級低于120dB,說明1-2-3型片狀增強摩擦材料在低噪方面具有優異的性能。

表1 各摩擦塊噪聲的A聲級

2)噪聲頻譜 在150℃時,使用倍頻程濾波器分別測量各摩擦塊產生的噪聲,可以得到各摩擦塊噪聲的頻譜,即噪聲的頻率結構 (見圖2)。可以看出5種摩擦塊的噪聲在250Hz~1000Hz時具有最大值。3#和2#摩擦塊在整個頻率段的噪聲聲壓級最大,3#摩擦塊的最大聲壓級相對其他摩擦塊而言向高頻部分發生了移動,可見3#摩擦塊更具有產生高頻噪聲的趨勢。1#和4#摩擦塊在高頻部分的聲壓級最小。

4 噪聲信號分析

1)摩擦塊噪聲的自功率譜分析 信號的自功率譜反映了整個過程中單位時間、單位頻率間隔能量流的平均值,可以從自功率譜譜圖上看出能量在頻率范圍中的分布。圖3為3#摩擦塊在150℃噪聲自功率譜分析結果。從圖3中可以看出,3#摩擦塊高頻部分的噪聲比較明顯。通過各摩擦塊的自功率譜對比 (其他圖略),3#和7#摩擦塊的具有較明顯的高頻噪聲,而1#和4#摩擦塊基本沒有高頻噪聲。

2)噪聲信號幅值的均方根值XRms和絕對平均值|ˉX| 幅值的均方根值XRms反映信號能量的大小,絕對平均值|ˉX|反映信號的強弱。分別對各摩擦塊的振動和噪聲進行時頻分析,得到噪聲信號的幅值均方根值和絕對平均值 (見表2)。由表2中數據可以看出,1#摩擦塊和4#摩擦塊噪聲的均方根值XRms和絕對平均值|ˉX|最小,而3#摩擦塊和7#摩擦塊噪聲的均方根值XRms和絕對平均值|ˉX|最大。這表明1#摩擦塊和4#摩擦塊產生的噪聲信號最小,信號的能量越小,產生的噪聲也越小,該結果與用聲級計測得的結果是完全一致的。

圖2 各摩擦塊的噪聲頻譜

圖3 3#摩擦塊在150℃時的自功率譜

表2 各摩擦塊噪聲信號的 XRms和||

表2 各摩擦塊噪聲信號的 XRms和||

項 目 試樣1#摩擦塊 2#摩擦塊 3#摩擦塊 4#摩擦塊 7#摩擦塊XR ms/mV 600.70 719.38 1083.36 603.52 835.98|ˉX|/mV559.98594.31859.44588.79684.95

5 結 論

在研制1-2-3型片狀增強摩擦材料的過程中,進行摩擦塊的噪聲對比試驗,對材料的配方研究具有實際指導意義。筆者選用5種不同配方的1-2-3型片狀增強摩擦塊試驗,對各摩擦塊進行聲壓級及噪聲頻譜分析,并對采集的噪聲信號進行自功率譜分析和時頻分析,各項試驗結果具有較好的一致性,且可以得出如下結論:

1)從總體來看,各配方摩擦塊產生的噪聲普遍較小,最大聲壓級小于120dB,沒有產生刺耳的嘯叫聲,驗證了1-2-3型片狀增強摩擦材料的良好的低噪性能。

2)5種配方試樣中,1#和4#摩擦塊產生的噪聲聲壓級最小,能量最弱,基本沒有高頻噪聲產生,而3#和7#摩擦塊的產生的噪聲聲壓級最大,能量最強,產生高頻噪聲的趨勢相對明顯。說明1#和4#配方試樣更符合環保低噪的要求。

[1]李紹忠,賀奉嘉.汽車制動摩擦材料的現狀與發展趨勢[J].汽車研究與開發,1995,12(2):28-31.

[2]劉震云,黃泊云.汽車摩擦材料增強纖維研究綜述 [J].汽車技術,1999(1):19-22.

[3]張金慶.車輛無石棉摩擦材料的研究進展[J].農業裝備與車輛工程,2006(8):36-38.

[4]曹獻坤.1-2-3型制動摩擦材料及其摩擦磨損性能研究[D].武漢:武漢理工大學,1999.

[5]曹獻坤.片狀增強制動摩擦材料的研究 [J].兵工學報,2000,21(3):249-252.

[6]趙小樓,程光明.汽車摩擦材料摩擦磨損性能試驗的現狀與發展 [J].潤滑與密封,2006(10):200-203.

[7]韓秋實.許寶杰,雷紀剛.剎車裝置摩擦噪聲的動力學模型及理論分析 [J].北京機械業學院學報,1999,14(2):1-5.