淺談熱卷箱輥道的修復

東占萃劉文斌王志強朱鐵成何俊麗馬旭

(首鋼遷鋼公司 熱軋分廠,河北 遷安 064404;首鋼燕郊機械有限責任公司,河北 燕郊101601)

一、概述

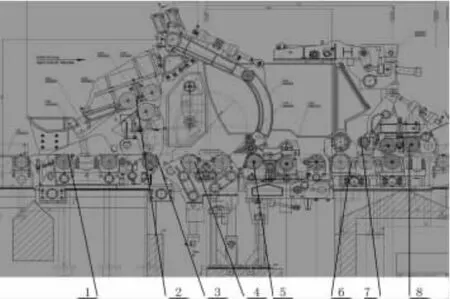

熱卷箱的主要作用是將熱軋中間坯進行無芯卷取和開卷后送入精軋機組進行軋制。其優點是可以減小中間坯溫降,提高中間帶坯溫度的均勻性。熱卷箱上共計17根輥子。如圖1所示。

圖1:熱卷箱組成

熱卷箱的輥子承擔著對中間坯運輸、卷取、開卷的功能。輥子結構形式基本相同,為內冷輥道且配有外冷水。輥子的使用壽命和表面質量對提高板帶鋼產品質量和改善中間坯卷形有直接影響。由于輥道各種形式的失效,每年都要更換一定數量的輥道。

二、輥道的失效

1)表面裂紋

這種失效屬于典型的熱疲勞失效,熱卷箱卷取中間坯的溫度都在1000度左右,高溫的帶鋼和輥道接觸,使輥道本體的表面溫度高達到100多度。熱卷箱輥道在非周期性的溫度極具變化條件下工作,很容易由于表面熱疲勞而產生裂紋,這種失效形式在彎曲輥、卷取輥、夾送輥上較為突出。下圖是下機輥道上典型的熱疲勞裂紋。

圖2 典型熱疲勞產生的裂紋

2)表面磨損:由于輥道表面和帶鋼產生摩擦造成磨損,表現為輥子直徑的減小,輥身上出現階梯性的直徑變化。表面磨損的根本原因是輥面速度和軋件之間很難保持絕對的速度相等。輥子直徑的減小對于熱卷箱的使用有著直接的影響,直徑的減小會對對輥面的線速度和輥縫產生影響。尤其在彎曲輥上表現的最為明顯,對卷形的控制有一定的影響。

3)表面粘鋼:由于帶鋼的頭部對輥子的猛烈沖擊,或者溫度相對較低的帶鋼邊部和輥子產生巨大接觸壓力,使帶鋼與輥子的接觸點產生瞬時高溫高壓而產生焊合。這樣帶鋼局部發生塑性變形,并與輥子表面粘附,而輥子處于旋轉狀態,帶鋼與輥子的接觸點在切應力作用下,小部分帶鋼材料被撕裂,并粘附在輥子表面,這樣就形成了所謂的"粘鋼"。粘鋼在彎曲輥和夾送輥上表現最為突出。

三、熱卷箱輥道的修復

熱卷箱的工作條件決定了熱卷箱輥子必須具備以下性能:1)具有較高的抗沖擊能力,要求輥子要有一定的韌性和足夠的剛度。2)具有較好的抗熱疲勞性,能在周期和非周期性溫度變化下工作;3)輥面要有合適的硬度和耐磨性,并在工作中不能出現粘鋼。

因此熱卷箱輥子的修復是以耐沖擊性、抗熱疲勞性和耐磨性作為目標。其輥子設計材質為DIN 34CrNiMo6+QT,對應的國內牌號是34CrNi2Mo2,輥身調質處理,其表面硬度為HRC30左右,具有良好抗沖擊性,但是由于輥面硬度偏低,造成輥面磨損速度較快。以熱卷箱彎曲輥為例。其功能是完成中間坯的彎曲成型。帶鋼頭部在成型過程中對彎曲輥的沖擊很大,過鋼量為50萬噸時,輥子磨損達到4mm左右,接近輥子下機標準。根據這個工況,比較理想的輥面堆焊層應該是高碳馬氏體不銹鋼。最好是組織中還均勻分布一定量的細小碳化物,如WC,TiC等,起到提高軋輥紅硬性及耐磨性的作用。根據這個需求,一般選用焊絲為:為Cr13系列或CrMoW系列。通過對比發現含Cr不易過高,其含量量超過了15%,輥子就容易產生粘鋼。一般保持在13%以下為好。在反復試驗后我們最終確定了輥子的堆焊材質和工藝。目前熱卷箱輥道修復選用的焊絲牌號:BGMZ,化學成分如下表:

?

熱卷箱輥道的修復工藝路線如下:輥子粗加工和超聲波探傷檢查--輥子預熱和堆焊--焊后熱處理和精加工--堆焊金屬表面硬度和探傷檢驗--輥子裝配和檢驗;

1、粗車和檢驗

(1)去除疲勞層。(2)對整個輥身進行超聲波無損探傷檢測。如無裂紋等缺陷,則轉堆焊工序;如有裂紋等缺陷,則繼續車至無缺陷,然后轉焊;如裂紋深度超標,進行報廢處理。

2、焊前準備和輥子預熱

(1)對選用的堆焊材料(焊絲和焊劑)在350℃下烘焙2-3h。選用的藥芯焊絲可使堆焊層硬度達到HRC48-51

(2)預熱前,在輥身的兩端裝上擋環。擋環為焊接式(一次性),用薄鋼板(厚度≥6mm)制成,并環向對接點焊在輥身兩端

(3)預熱溫度為320℃。在箱式電阻爐中以80℃/h升溫至240℃,再以40℃/h升溫至320℃,保溫10h。

3、保溫堆焊

⑴采用埋弧自動堆焊機堆焊,進行雙機頭單絲圓周方向連續螺旋自動埋弧堆焊

⑵選用的堆焊材料馬氏體轉變溫度點為200℃,采用現有方法堆焊可以保證層間溫度不低于該溫度。

⑶焊接電流:450-500 A;焊接電壓:30-32V;焊道搭接:相鄰焊道搭接50-60%,具體焊道搭接量應視焊道平整光滑情況而調整;焊弧導前距離35-38mm,具體導前距離視焊道成形情況調整;焊絲伸出長度:30-35mm;焊道層間溫度:可低于預熱溫度,但最低不超過10℃-40℃。

⑷首先,在輥身的兩端,即始焊部位和終焊部位,均應先沿圓周方向堆焊一周(即在不移動堆焊機頭的情況下堆焊一周),然后再進行螺旋線堆焊。同時要求堆焊時應使各堆焊層間的焊道位置相互錯開1/2焊道寬度。焊前保證輥身清潔。

⑸連續施焊,中途不允許停止。中間停焊時,不能保證軋輥層間溫度時,應盡快進爐按預熱溫度要求保溫。堆焊完成后轉熱處理。

4、最終熱處理

⑴軋輥堆焊完畢后,在不低于200℃的情況下,應使軋輥在專用堆焊設備上(同時旋轉),保持1-2h.

⑵之后,入爐,使軋輥緩冷至150℃左右,保持4h

⑶以60℃/h升溫至510℃;然后以10℃/h的升溫速度升至回火溫度530℃,保溫14h。緩冷至50℃,出爐空冷至室溫。

5、焊后加工和檢查

熱處理后,經過車削和磨削使輥子達到到圖紙尺寸,并進行硬度檢查。均滿足要求后轉入裝配。經過上述修復的輥道,堆焊層的顯微組織為:板條狀馬氏體上彌散分布著碳化物硬質相。

四、使用效果

通過修復,輥道的性能完全能滿足熱卷箱的工況。其輥面質量能滿足熱軋帶鋼中間坯質量要求。并且大幅度降低了輥耗,修復后的輥子表面硬度達到HRC45左右,一次上機過鋼量達到150萬噸以上,換輥周期大幅度延長,比新制的鍛件調質輥使用壽命提高了1倍以上。

[1]孫波等.連鑄機輥子材料及表面堆焊,一重技術2002年第1期:33-34.

[2]趙慶華等.熱軋助卷輥的粘鋼與對策.寶鋼技術,2004年第四期4-6.