工業MES電機監測及節能管理系統設計

馬新春,馬蔚云

(新疆電子研究所有限公司 ERP中心,新疆 烏魯木齊 830049)

《國家中長期科學和技術發展綱要》把能源技術放在優先發展的位置,按照自主創新、重點跨越、支撐發展、引領未來的方針,加快推進能源技術。從“十一五”新疆GDP能耗下降趨勢來看,連續多年均未能完成能耗下降4%的國家指標。電機產品的廣泛使用推動了人類社會的進步,方便了人們的生活;但同時也消耗了大量的能源,嚴重地污染了環境。據文獻介紹,1997年度英國整個產業界能源消費總量為104 455 GWh,其中,僅電機的消費量就占了 65%(約67 896 GWh)。如果能夠將電機的效率提高2%,那么一年就可以節約電能1 350 GWh;如果按消費量計算,則一年就可減少向大氣中排放75萬噸C02。據東京電力(株)對日本電力消費情況做的調查,工業企業電力最終用途的70%是由電機(動力負荷)消費的。為保護環境、節約能源和提高經濟效益,就必須對電機進行監測并采取節能措施。除了設備節能、工序節能,還要靠技術管理節能對企業生產流程進行全面、動態分析和優化,實現能源的管理和節約,而電機節能系統將是技術、管理節能的重要手段[1]。

1 主要研究內容

工業流程制造執行單元(MES)電機監測及節能管理系統的研究開發內容主要包括:電機監測系統設計;電機實時節能分析及最優節能方案;制造執行單元(MES)與電機監測節能一體化、系統化;電機監測節能系統與ERP系統的無縫鏈接;電機綜合管理系統。系統結構如圖1所示。

圖1 系統結構圖Fig.1 Block diagram of system structure

1.1 電機監測系統設計

在企業自動化生產過程中,通過工控設備對電機電流、電壓、電機轉數等各項參數的實時監測,將采集到的原始數據經過變換輸入到計算機當中[2]。

電機的運行過程,電機過流、欠電流、電流不平衡、過壓/欠壓、缺相、振動超標等是常見的故障[3]。對電機的運行狀態進行在線監測,可以提前發現問題并采取相應保護措施,對電機進行保護,可以有效地避免或防止故障擴大。通過和預先設置的報警值比較,分析電機是否工作在異常狀態。

1.2 電機實時節能分析及最優節能方案

根據電機的實時運行數據和節能算法得出電機是否處在最佳節能運行方式,給出最優的節能方案,并且給出歷史最佳運行記錄[4]。

1.3 制造執行單元(MES)與電機監測節能的一體化、系統化

制造執行系統MES(Manufacturing Execution System)處于企業信息系統ERP和過程控制系統DCS/PLC的中間位置。MES上承ERP等計劃系統,下接車間現場控制,填補了ERP與車間控制之間的斷層,提供信息在垂直方向的集成。MES可看作是一個通信工具,它為其他各種應用系統提供現場實時信息。MES向上層ERP提交生產盤點、物料盤點、實際訂單執行等涉及生產運行的數據;向PCS系統發布生產指令及有關生產運行的各種參數。生產維護是MES中的主要內容。在目前的工業企業中,電機已經是生產中的主要動力裝置,因此電機的正常工作與否對企業的連續生產影響至關重要。本系統將電機監測納入到MES系統之中,保障企業的生產過程。同時,本系統還與上層的ERP系統相連,可以動態關注電機配件的庫存情況。

1.4 電機監測節能系統與ERP系統的無縫鏈接

監測節能系統利用工控機對電機的主要工作參數進行監測,在發現故障時,由于該系統和企業ERP系統是無縫鏈接的,就可以知道某種電機的配件是否充足,為企業減少電機維修時間,提高效率。

1.5 電機綜合管理

電機是絕大多數設備的驅動設備,電機的可靠性和有效性會影響到工廠整個生產業務。電機管理項目包括:預防性和預見性維護;故障檢修、停機和啟動程序;電機采購;可靠性維護;電機修理;備件管理;持續改進;故障根源分析;電機數據管理系統[5]。

通過電機的平均無故障運行時間(MTBF),系統可以對目前所有的在用設備進行統計分析,提前告知即將報廢或沒有維修價值的電機,同時制定全面的電機管理項目:預防性和預見性維護、故障檢修、停機和啟動程序、電機采購、可靠性維護、備件管理、故障根源分析。

2 系統硬件設計

系統硬件采用華控偉業DZJ電機智能綜合監控器。該監控器采用微處理技術的新一代智能電機保護裝置,可對300 kW以下低壓電機進行實時監測及時保護。采用人性化管理,對涉及電機故障運行的各種參數時行顯示記錄,有跟蹤性和追溯性。具有4~20 mA模擬輸出和開關量輸入/輸出功能。設置通訊接口,可與各種帶串行輸入/輸出的設備進行雙向通訊,組成網絡控制系統,實現大范圍跨地域的電力能量的綜合監測和電機運行狀態的監測。

3 軟件設計

該系統的軟件設計主要包括電機數據采集分析模塊、電機綜合管理模塊、電機節能及故障預警、生產管理等模塊,如圖2所示。

3.1 電機數據采集分析模塊

通過智能監控儀對電機的基本數據進行采集,將數據發送到系統的數據庫中來。主要是對電機的電樞電流、電壓、轉速、勵磁電流等數據進行實時存儲并進行分析。

圖2 軟件界面圖Fig.2 Interface chart of software

3.2 電機綜合管理模塊

電機是絕大多數設備的驅動設備,電機的可靠性和有效性會影響到工廠整個生產業務。電機管理項目包括:預防性和預見性維護;故障檢修、停機和啟動程序;電機采購;可靠性維護;電機修理;備件管理;持續改進;故障根源分析;電機數據管理系統。通過對電機的平均無故障運行時間(MTBF),系統可以對目前所有的在用設備進行統計分析,提前告知即將報廢或沒有維修價值的電機,同時制定全面的電機管理項目:預防性和預見性維護、故障檢修、停機和啟動程序、電機采購、可靠性維護、備件管理、故障根源分析。

3.3 電機節能及故障預警

將接收到的有用數據進行挖掘和處理,并且通過分析和對比實現電機工作故障的預警和節能狀況分析。該模塊將建立電能負荷數據庫,最優節能控制方案等功能,達到經濟使用能源、有效管理電能,提高綜合經濟效益的目的[6]。

3.4 生產管理

MES與上層ERP等業務系統和底層PCS等生產設備控制系統一起構成企業的神經系統,一是把業務計劃的指令傳達到生產現場,二是將生產現場的信息及時收集、上傳和處理。MES作為上、下2個層次之間雙方信息的傳遞系統,是鏈接現場層和經營層,改善生產經營效益的前沿系統。

4 結 論

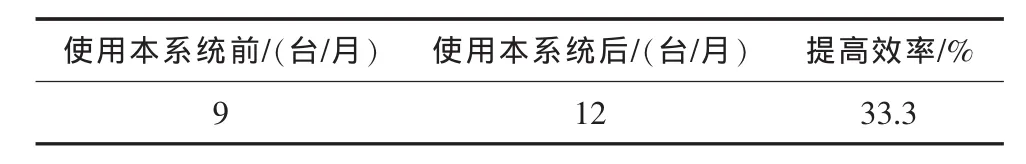

采用該系統對新疆某造紙企業進行了試驗。將該系統安裝在生產線上,采集電機數據并進行分析。通過2組數據來體現該系統的實際效果。第一組數據是該企業每月維修的電機數,即該系統通過故障預警、備件管理等功能對電機維修效率的提高,通過監測數據顯示,該企業使用本系統后,電機維修效率明顯提高,保障了企業的正常生產,提高了企業的經濟效益。

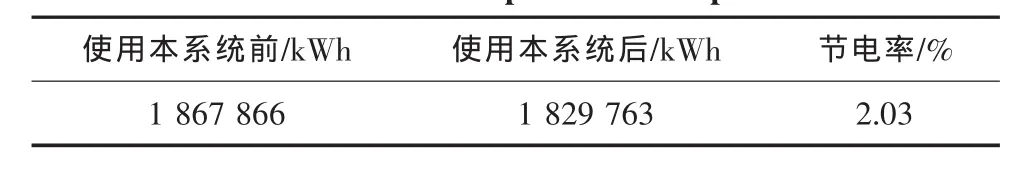

第二組通過企業年用電量對比顯示,使用該系統后,達到了節能效果,用電量較前一年有所下降,節能效果達到2.03%。

本文闡述了制造執行單元與電機監測節能的一體化和系統化,實現了電機監測與ERP系統的無縫鏈接,在制造執行單元環節對電機進行監測及節能。實驗表明,該系統可使電機維修效率提高33.3%,節能效果達到2.03%,經過廠家考證,該系統成本處在廠家可接受范圍之內,可帶來可觀的經濟效益和社會效益。然而,節能效果是目前企業關心的重點問題,如何進一步提高節能效果,并根據工業現場情況給出節能方案,是本系統要做的改進工作。

表1 電機維修時間對比Tab.1 Maintenance time contrast of motor

表2 用電量對比Tab.2 Contrast power consumption

[1]周永良.基于實時歷史數據庫技術的鋼鐵能源管理系統[J].冶金能源,2010,17(2):34-36.ZHOU Yong-liang.EMS for iron and steel production based on real-time historian[J].Energy For Metallurgical Industry,2010,17(2):34-36.

[2]吳兆明.智能能源管理系統設計研究[J].工業控制計算機,2009,11(5):7-11.WU Zhao-ming.Research of intelligent energy management system[J].Industrial Control Computer, 2009,11(5):7-11.

[3]沈裕鐘.電工學[M].北京:高等教育出版社,1982:21-28.

[4]卲群濤.電機及拖動基礎 [M].北京:機械工業出版社,2003:45-48.

[5]Goly K.電機——被忽略的資產[J].中國設備工程,2009,10(3):66-69.Goly K.Motor-neglected assets[J].China Plant Engineering,2009,10(3):66-69.

[6]陳崗.新型電機監控預警系統方案[EB/OL].(2009-11-23).http://www.cheminfo.gov.cn/HezuoPage/gongkong.aspx?code=cheminfo&action=detail&type=Paper&infoId=2009112315115 200002.