三支承結構的發電機-勵磁機不穩定振動問題分析及治理

應光耀,吳文健,童小忠

(浙江省電力試驗研究院,杭州 310014)

上電集團引進美國西屋公司技術生產的亞臨界300 MW和600 MW機組,其發電機-勵磁機轉子系統采用三支承結構,即發電機轉子由2只重載瓦支撐,勵磁機轉子一端由1只輕載瓦支撐。這類機組一直存在著勵磁機末端瓦不穩定振動問題。上電集團進行了2次勵磁機系統改造,采用靜態勵磁后,解決了勵磁機臨界轉速裕度不夠導致的不穩定振動問題[1-2],但是不穩定振動問題在剛投產的機組中仍然存在[3-6],需加以研究并進行有效治理。

1 振動問題概況

浙江電網2004年以后投產的上電集團生產的發電機-勵磁機三支撐結構機組有:嘉興發電廠5號和6號、寧海發電廠1號和2號600 MW機組,樂清發電廠1號、浙能長興發電廠3號及溫州發電廠5號300 MW機組。其中300 MW機組勵磁機末端瓦為7號瓦,高中壓分缸600 MW機組末端瓦為11號瓦,高中壓合缸600 MW機組末端瓦為9號瓦,且均采用靜態勵磁集電環結構,都存在勵磁機末端瓦不穩定振動問題。曾出現不穩定振動的時間和振動值見表1,可知這些機組勵磁機末端瓦振動的共同特征為:

(1)振動以1倍頻分量為主。

(2)振動爬升量(變化量)仍然以1倍頻分量為主,屬于工頻同步失穩問題。

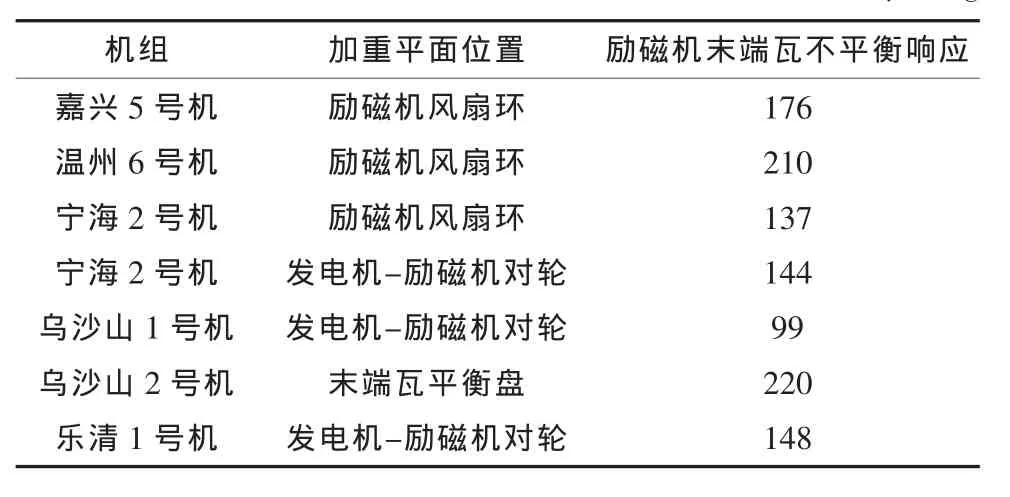

表1 勵磁機末端瓦振動爬升情況匯總(通頻/1倍頻∠相位)μm/μm∠°

(3)剛到額定轉速時振動不明顯,一般在空載未帶負荷時振動會出現爬升現象,帶負荷后振動變化更為明顯。

(4)大多數機組振動的爬升都僅限于振幅的爬升,振動的相位變化不大。

2 振動機理分析

由上述振動特征可知,勵磁機振動爬升屬于不穩定強迫振動。對引進型300 MW機組振動問題的處理經驗表明[1-3],勵磁機組末端瓦振動不穩定的主要原因是結構設計以及制造和安裝方面存在一定的缺陷,特別是發電機轉子和勵磁機的三支承設計結構容易引起振動的爬升。

2.1 勵磁機不平衡響應

300 MW機組發電機-勵磁機轉子不平衡響應特別大,即勵磁機轉子軸振的影響系數比正常值大很多,這是因為勵磁機實際臨界轉速與工作轉速過于接近,形成共振狀態[1,2]。經過改造后,采用靜態勵磁系統,勵磁機實際臨界轉速已遠離工作轉速,因此勵磁機不平衡響應也基本恢復到正常水平。

部分改造后機組的勵磁機或發電機-勵磁機靠背輪上加重后軸振詳細數據見表2,由表2可以看出振動響應值在100~240 mm/kg左右,說明勵磁機不平衡響應已在正常范圍內,不再是引起振動爬升的關鍵因素。

2.2 密封瓦碰摩影響

三支承結構的發電機和勵磁機相互作用,發電機轉子變化引起勵磁機轉子的變化,或是勵磁機轉子自身先變化,都作為發電機轉子的外伸端影響發電機組轉子的振動,從而改變轉子密封瓦間的間隙,引起摩擦。摩擦程度與密封瓦結構、安裝精度、密封瓦潤滑條件等多種因素有關。當密封瓦處發生碰摩時,密封油溫對振動影響較大,由此判斷是否存在密封瓦碰摩,主要看機組振動爬升是否與密封油溫有密切的關系。密封油溫的提高能有效改善末端瓦振動,因此可以認為振動主要由密封瓦碰摩引起。

表2 3 000 r/min時不同加重位置的相對軸振不平衡響應情況 μm/kg

此外,也可以對比密封瓦碰摩前后發電機軸承溫度,如果密封瓦安裝間隙過小,密封瓦就會起支撐軸承的作用,承擔發電機轉子的部分重量,導致發電機軸承負載偏輕,發電機軸承金屬溫度會有所降低。

2.3 勵磁機安裝參數影響

作為發電機轉子的外伸端,三支承結構的勵磁機轉子要利用勵磁機末端輕載瓦的支撐來穩定軸承,這就對機組安裝提出了非常嚴格的要求。若安裝不到位,容易使末端瓦失去支撐作用,從而使發電機-勵磁機形成一個類似懸臂梁的振動形態,使末端瓦處的振動放大并爬升。

末端瓦的負載主要通過發電機-勵磁機對輪下張口來調整,要求是0.08~0.12 mm,實際上相當于末端瓦抬軸量在0.24~0.36 mm。部分機組的運行情況表明,末端瓦的負載仍然不足,帶負荷工況下,振動仍會出現爬升現象。末端瓦溫偏低也是承載不足的證據之一,說明末端瓦的穩定性較差。

冷態下,發電機與勵磁機的靠背輪對中較好,符合安裝要求。但是聯軸器連接螺栓緊力不足或不均勻時,在機組長時間運行的過程中,靠背輪的螺栓松動、軸系的熱態變化,會使勵磁機轉子的晃度超標,放大了不平衡質量,造成振動逐漸爬升。此外,外部的電氣沖擊會使轉子承受很大的沖擊扭矩,引起聯軸器連接狀態的改變,也會引起末端瓦振動爬升。

末端瓦的標高、頂隙及側隙也是影響末端瓦振動波動的原因之一。若標高偏低、頂隙偏大,都可能使該瓦承載和動剛度隨機組工況的變化而變化,其振動波動較大。

2.4 勵磁機轉子熱彎曲

上電集團600 MW勵磁機轉子集電環由通風斜孔來冷卻。若通風斜孔堵塞,特別是部分堵塞會引起勵磁機組轉子熱彎曲,其表現為末端瓦振動工頻分量隨勵磁電流變化而變化,且振動對環境溫度較為敏感,隨著環境溫度的變化而變化,環境溫度越低振動越小。

3 振動問題診斷和治理方法

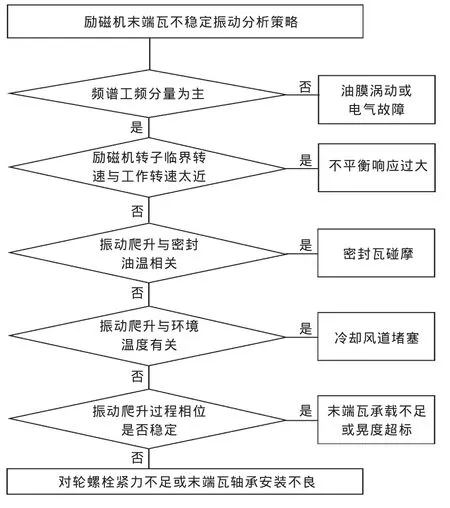

由上述分析可知,勵磁機工頻不穩定振動的影響因素多種多樣,甚至還有多種因素耦合在一起,需借助相關振動試驗和分析來診斷。根據振動處理經驗,做出一個診斷策略流程,如圖1所示。

圖1 勵磁機不穩定振動診斷策略

(1)判斷振動不穩定是否以工頻為主,以此來確定是否存在油膜振蕩或電氣故障。

(2)通過啟停機振動測試確定勵磁機臨界轉速,采用靜態勵磁后,基本未見勵磁機臨界轉速過于接近工作轉速。

(3)通過變油溫試驗觀察發電機軸承溫度變化,判斷是否存在密封瓦碰摩。

(4)通過變無功試驗,結合環境溫度的影響,判斷是否存在勵磁機轉子熱彎曲。

(5)通過有功試驗,結合相位分析,判斷對輪中心是否出現問題。各種試驗都能影響勵磁機振動的波動且量值有限,如果振動波動過程相位變化較大的,說明軸承穩定性較差,則軸承安裝不良可能性比較大;如果振動波動過程相位基本不變化,則勵磁機末端瓦承載不足可能性比較大。

針對發電機-勵磁機三支承末端瓦不穩定振動特點,通過數十臺次的治理實踐,提出了勵磁機末端瓦不穩定振動治理方法:

(1)為了提高末端瓦承載,在檢修時嚴格控制各關鍵安裝參數:下張口0.12~0.15 mm;勵磁機晃度在0.03 mm以內;對輪螺栓力矩增大至1 950 N·m,軸瓦間隙和緊力與設計值取設計值上限。

(2)采用精確動平衡方法,降低發電機或勵磁機轉子的殘余不平衡量,加重位置在對輪處或勵磁機轉子燕尾槽處。

(3)定期清理勵磁機冷卻通風孔,不再采用熱態動平衡法降低振動。

(4)在機組啟動或正常運行過程中,將發電機組密封瓦的油溫提高至46~49℃,以降低發電機組轉子與密封瓦的碰摩程度。對密封油溫敏感的機組,采取密封油管加保溫層措施。在冬季工況下,由于密封瓦進口處油溫比測點處溫度低約7℃,密封瓦油溫可提高至52~53℃。

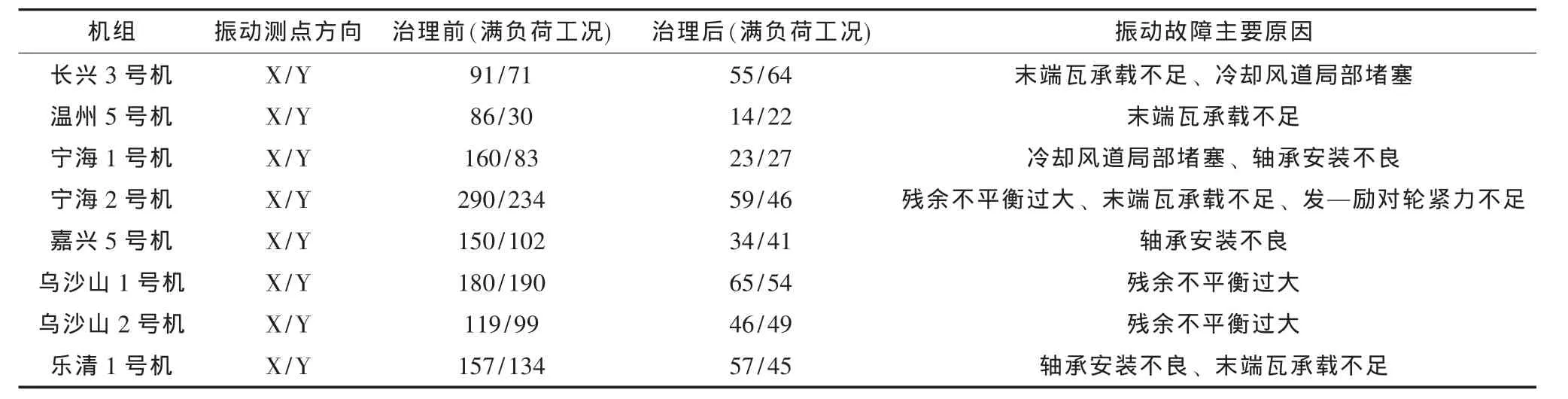

對上電集團600 MW和300 MW機組都采取了以上治理措施,對哈電集團的機組主要采用動平衡方法處理,但部分機組也采取了以上措施,解決了勵磁機末端瓦不穩定振動問題,勵磁機末端瓦振動值均達到優良水平(見表3)。由表3可知,勵磁機不穩定振動基本上是多種因素耦合的故障,其中末端瓦承載不足和安裝不良引起的不穩定問題占大多數。

4 結論

勵磁機末端瓦不穩定振動以耦合故障形式表現出來:靜態勵磁機的不平衡響應已在正常范圍,不再是影響振動爬升的因素之一;密封瓦碰摩現象在部分機組中仍然存在,主要和密封瓦的安裝質量有較大的關系;勵磁機末端軸承安裝質量控制不嚴引起不穩定振動較為普遍;軸瓦溫度偏低,導致軸承穩定性偏差。

表3 勵磁機不穩定振動治理效果μm

提出的增大發電機-勵磁機靠背輪下張口、增加末端瓦負載、減少末端瓦頂隙、控制轉軸晃度和精確動平衡等一整套治理措施和診斷方法,有效解決了發電機-勵磁機三支承末端瓦不穩定振動的難題。

[1]沈佩華.引進型300 MW機組6,7號瓦振動爬升和不穩定問題的研究[J].熱力發電,2004(1)∶39-41.

[2]王延博,劉文,等.上海引進型300 MW機組發電機—勵磁機振動特性綜述[J].汽輪機技術,2004,46(6)∶454-457.

[3]張學延,史建良,李德勇.國產600 MW汽輪發電機組振動問題分析及治理[J].熱力發電,2009,38(9)∶1-4.

[4]寇勝利,尹賜君.元寶山電廠600 MW發電機的振動[J].大電機技術,2003(6)∶20-25.

[5]俞駿.國產超臨界600 MW機組振動問題探討[J].華東電力,2008,36(2)37-40.

[6]何新有,倪定.600 MW勵磁機軸承振動爬升故障診斷和處理[J].上海電力學院學報,2007,23(2)∶130-132.