并聯(lián)式三油口軸向變量柱塞泵設(shè)計、建模與仿真

鐘偉旭 權(quán) 龍

太原理工大學(xué),太原,030024

0 引言

液壓泵控技術(shù)是通過改變液壓泵排量來實現(xiàn)系統(tǒng)流量、壓力的變化,達到液壓泵直接控制執(zhí)行元件的一種節(jié)能控制技術(shù)。根據(jù)對象不同,泵控技術(shù)有泵控缸、泵控馬達兩類,而泵控缸又包含泵控對稱缸與泵控差動缸。當(dāng)前泵控對稱缸的技術(shù)已比較成熟[1-3],但針對液壓傳動系統(tǒng)中廣泛應(yīng)用的差動缸,雖然已有很多學(xué)者做了大量研究工作,但是其控制原理并不理想[4-5],主要是由于差動缸兩端口輸入輸出流量不對稱,導(dǎo)致泵控差動缸時需引入補油泵或液壓閥來補償、交換多余的流量,這樣的做法成本高、效率低、能耗高。為解決這一問題,文獻[6]提出了在軸向柱塞泵中采用非對稱配流方法控制差動缸的原理。本文就是根據(jù)這一新的配流理論,設(shè)計柱塞泵的元件結(jié)構(gòu),實現(xiàn)單個液壓泵直接控制差動缸,而不引入其他液壓支路或控制元件的較理想回路,既簡化了系統(tǒng)結(jié)構(gòu),又體現(xiàn)出泵控節(jié)能的優(yōu)勢。

1 新的配流原理

1.1 傳統(tǒng)配流原理及泵控回路

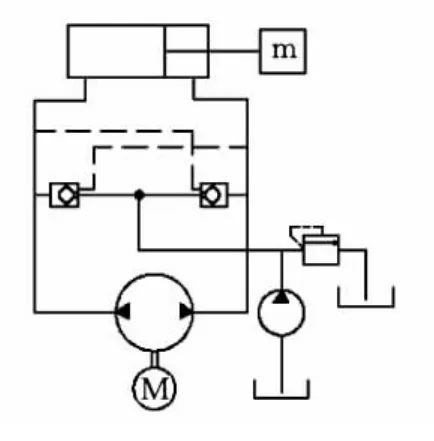

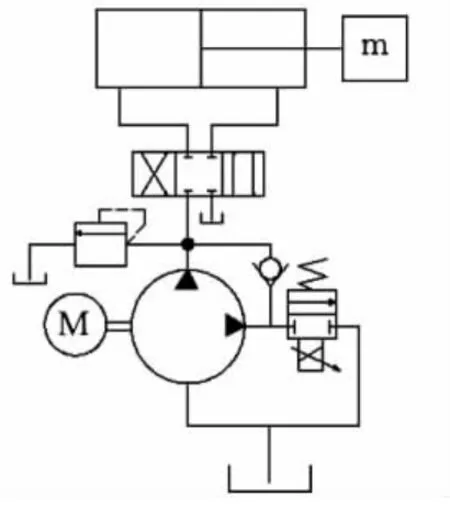

配流盤是柱塞泵的主要零件之一,主要作用是隔離和分配吸、排油液。圖1為傳統(tǒng)的配流盤示意圖,圖2為典型的以傳統(tǒng)兩窗口配流盤為基礎(chǔ),通過補油泵平衡差動缸不對稱流量的泵控回路原理圖。雖然差動缸兩端面積不同,輸入輸出的流量不等,但基于傳統(tǒng)兩窗口的配流盤的液壓泵吸/排流量卻是相同的,故而回路中必須引入補油泵來補償差動缸兩端的流量,從而導(dǎo)致了控制回路效率低、耗能大的問題。

圖1 傳統(tǒng)配流盤

圖2 引入補油泵的泵控回路原理圖

1.2 新配流原理及應(yīng)用回路

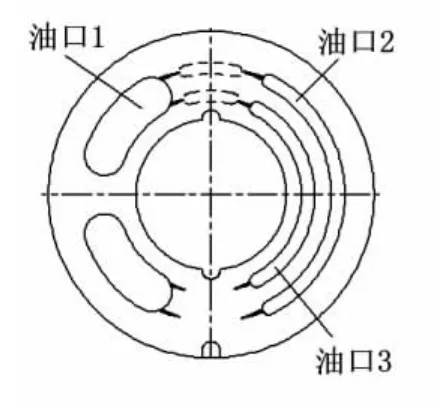

根據(jù)軸向柱塞泵回轉(zhuǎn)配流的特性,將傳統(tǒng)配流盤的兩窗口配流改為圖3所示的三窗口配流。柱塞泵工作時,油口2、3分別與柱塞獨立連通(并聯(lián)式),調(diào)整柱塞與油口2、3連通的數(shù)目比值,即可實現(xiàn)油口2、3輸出流量的變化。

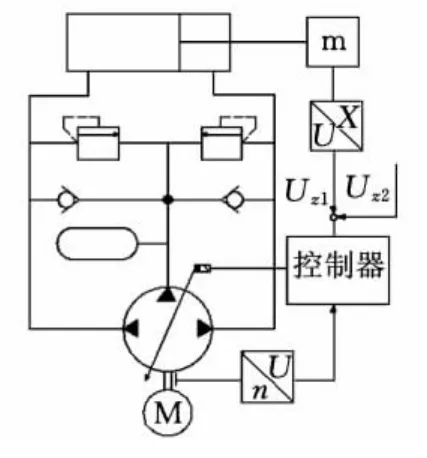

圖4是以新的配流原理為基礎(chǔ)設(shè)計的變排量三油口軸向比例柱塞泵應(yīng)用于泵控差動缸回路原理圖。油口1接通差動缸無桿腔,油口2接通差動缸有桿腔,通過調(diào)整柱塞與油口2連通數(shù)目來補償差動缸的兩端輸入/輸出流量的差異。相比于圖2所示的泵控回路,系統(tǒng)省去了因引入補油泵而帶來的額外能耗損失,同時簡化了系統(tǒng)結(jié)構(gòu)、降低了成本。

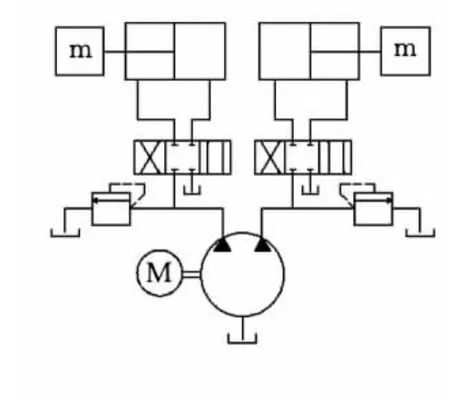

圖5為并聯(lián)式三油口軸向柱塞泵并聯(lián)控制雙液壓缸回路原路圖,由于柱塞泵能同時輸出兩個流量,從而使柱塞泵控制雙液壓缸而互不影響。

圖6為三油口軸向柱塞泵變速控制差動缸回路原理圖,調(diào)整比例閥的開口度,即可實現(xiàn)差動缸行程速度的變化。

圖3 新型配流盤

圖4 并聯(lián)式三油口柱塞泵用于泵控差動缸回路

圖5 三油口軸向柱塞泵雙控液壓缸回路

圖6 三油口軸向柱塞泵變速控制差動缸回路

2 三油口軸向柱塞泵幾何模型

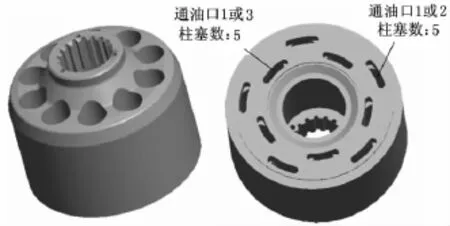

筆者采用Pro/E軟件設(shè)計了柱塞泵的三維實體模型。圖7為柱塞泵缸體模型,缸體采用10柱塞結(jié)構(gòu),通過缸體底部腰形結(jié)構(gòu)的錯位,實現(xiàn)柱塞與配流盤油口1、2、3間的獨立連通。

圖7 缸體模型

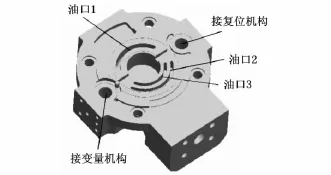

圖8 為根據(jù)配流盤模型配流需要而設(shè)計的泵蓋模型。圖9為根據(jù)軸向柱塞泵各元件裝配后所得整體裝配透視模型。

圖8 泵蓋模型

圖9 并聯(lián)式三油口軸向柱塞泵透視模型

3 變排量三油口軸向柱塞泵仿真模型

為了研究在新配流盤下三油口軸向柱塞泵的流量特性以及分析泵的系統(tǒng)性能,筆者采用A MEsi m軟件建立了柱塞泵的仿真模型。

3.1 配流盤吸/排油口信號轉(zhuǎn)化模型

配流盤模型是整個液壓泵模型中的核心部分,針對配流盤的吸/排油口跨越角度、減震槽跨越角度對系統(tǒng)配流的影響,單獨設(shè)計了吸/排油口轉(zhuǎn)化模型。輸入口信號為0°~360°的周期信號,通過信號模塊、比較模塊、疊加模塊、函數(shù)模塊等模塊的信號轉(zhuǎn)換,將其變換為梯形循環(huán)信號并輸出。

3.2 柱塞運動轉(zhuǎn)化模型

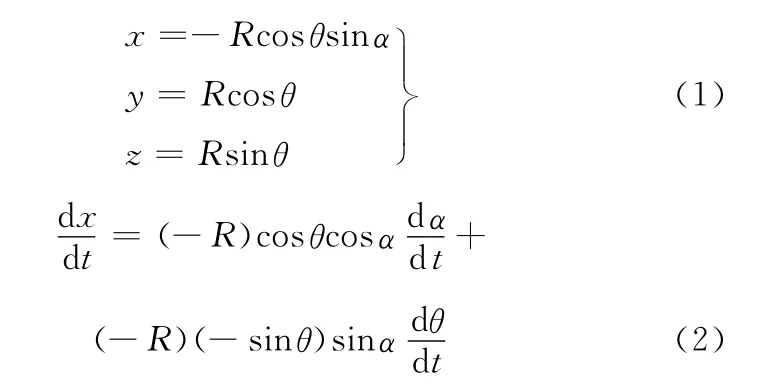

柱塞運動位置由柱塞繞傳動軸的回轉(zhuǎn)角度及斜盤相對徑向傾斜角度決定,具體關(guān)系為[7]

式中,R為柱塞中心相對傳動軸回轉(zhuǎn)半徑;θ為柱塞中心繞傳動軸回轉(zhuǎn)角度;α為斜盤相對徑向傾斜角度;x、y、z分別為柱塞球頭在轉(zhuǎn)過θ、α角度后的位置坐標(biāo)。

3.3 變量機構(gòu)閉環(huán)控制與運動轉(zhuǎn)換模型

三油口軸向柱塞泵變量機構(gòu)采用二位三通比例電磁閥和閉環(huán)反饋控制系統(tǒng)來實現(xiàn)泵的變排量控制。給定指令信號,在變量活塞處添加一位移傳感器將活塞位移反饋到設(shè)定信號處,與設(shè)定信號做比較后的差值經(jīng)PID調(diào)節(jié)器處理,并在閥前添加限幅環(huán)節(jié)、濾波環(huán)節(jié)。同時利用線性化理論對系統(tǒng)進行動態(tài)分析,根據(jù)閥壓力—流量方程對控制算法進行修正,使之補償因壓力脈動對控制精度產(chǎn)生的影響[8-9]。變量活塞的直線位移經(jīng)力、線速度/力矩、角速度轉(zhuǎn)換模型后帶動斜盤轉(zhuǎn)動,從而達到控制斜盤傾斜角度的目的。

3.4 三油口軸向柱塞泵整體仿真模型

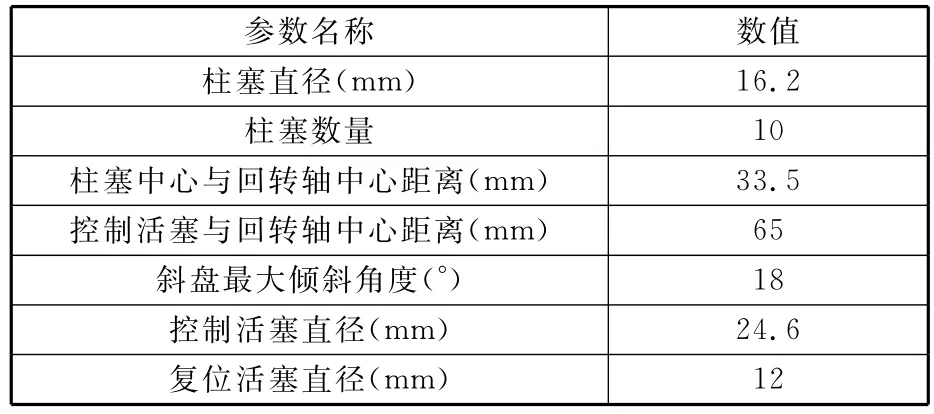

連通各子模塊,可得柱塞泵仿真模型,表1所示為其相關(guān)仿真參數(shù)。

表1 相關(guān)仿真參數(shù)

4 仿真結(jié)果分析

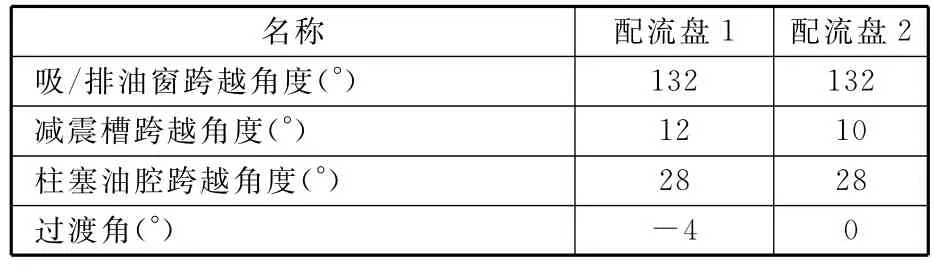

4.1 配流盤減震槽角度對柱塞流量影響的分析

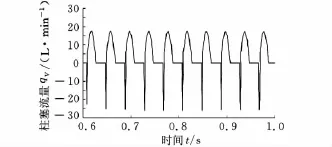

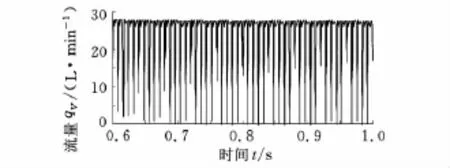

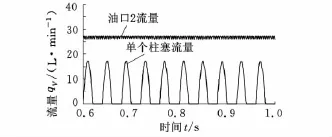

對稱減震型配流盤減震槽跨越角度的大小對柱塞瞬時輸出流量有影響,低負(fù)載時其影響效果不大,但高負(fù)載情況下減震槽跨越角度對柱塞流量的影響必須考慮,在流量脈動要求較高的場合其影響就更不能忽略。為分析高負(fù)載下的跨越角度對柱塞瞬時流量的影響,特設(shè)計了吸/排油口轉(zhuǎn)化模型,同時針對表2中兩組配流盤結(jié)構(gòu)參數(shù)對柱塞流量的影響分別進行了仿真研究。結(jié)果顯示:對應(yīng)配流盤1結(jié)構(gòu)參數(shù),當(dāng)柱塞運動到閉死角區(qū)域時,出現(xiàn)流量倒流現(xiàn)象(圖10),且負(fù)載壓力越大、流量倒流現(xiàn)象越嚴(yán)重,導(dǎo)致系統(tǒng)平均流量的波動越大,嚴(yán)重時出現(xiàn)失真現(xiàn)象(圖11),影響柱塞泵工作性能(圖10、圖11對應(yīng)工作壓力p=25 MPa)。對于配流盤2結(jié)構(gòu),柱塞流量無回流現(xiàn)象,輸出總流量也比較平穩(wěn),柱塞泵工作性能比較理想(圖12)。圖10、圖11流量失真的原因主要是由于配流盤1結(jié)構(gòu)參數(shù)中過渡角為-4°,即柱塞運動到對稱減震槽之間時有4°的角度重疊,故而在這4°范圍內(nèi)吸/排油口互通,在高負(fù)載壓力時,即便兩端均設(shè)有減震槽結(jié)構(gòu),但仍然會出現(xiàn)流量倒流的現(xiàn)象。因此,實際工作中不應(yīng)使用配流盤1結(jié)構(gòu)。

表2 配流盤結(jié)構(gòu)參數(shù)

4.2 變排量控制下柱塞泵的流量輸出

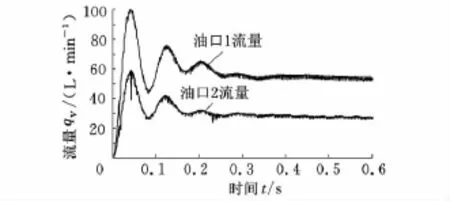

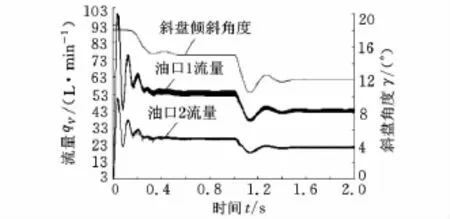

圖13所示為給定信號對應(yīng)斜盤傾斜角度15°時,油口1、2的流量輸出曲線。在給定信號不變時,通過閉環(huán)反饋系統(tǒng)控制斜盤傾斜角度不變,即排量不變,從而在轉(zhuǎn)速不變時實現(xiàn)液壓泵輸出流量不變,圖中油口1、2均有良好的穩(wěn)定輸出,但初始時流量峰值較大,主要原因是柱塞泵變量機構(gòu)為變量活塞—復(fù)位活塞及復(fù)位彈簧結(jié)構(gòu)形式,初始時由于復(fù)位機構(gòu)作用,斜盤在最大傾斜角18°位置,同時,仿真模型設(shè)定初始值時復(fù)位活塞通壓力油,這兩因素導(dǎo)致系統(tǒng)緩沖時間延長,從而出現(xiàn)較高的波峰。圖14所示是從給定指令信號(對應(yīng)斜盤角度15°)階躍到另一信號(對應(yīng)斜盤角度12°)時,油口1、2對應(yīng)的流量曲線以及斜盤傾斜角度響應(yīng)曲線,由圖14可見,斜盤傾斜角變動時,系統(tǒng)流量均有良好的穩(wěn)態(tài)輸出。

圖10 配流盤1對應(yīng)單個柱塞流量

圖11 配流盤1對應(yīng)油口2流量

圖12 配流盤2對應(yīng)單個柱塞流量及油口2的流量

圖13 恒排量下柱塞泵油口1、2流量

圖14 變排量下柱塞泵油口1、2流量及對應(yīng)的斜盤角度

5 結(jié)論

(1)三油口軸向柱塞泵可以實現(xiàn)單泵控制差動缸而不引入補償或控制回路,同時還可實現(xiàn)單泵控制兩獨立液壓缸而互不影響。

(2)變排量控制柱塞泵的仿真結(jié)果驗證了并聯(lián)式三油口軸向柱塞泵的實際可行性,對新泵的設(shè)計制造具有指導(dǎo)意義。

[1] Bosch A G.Electro-h(huán)ydraulic Proportional Radial Piston Pu mp Direct Integrated into t he Close Loop System[J].O+P,1995,39(11/12):819-821.

[2] Demag Inc.Plastic Injection Moulding Machine Contr olled with Speed Variable Pu mp;Ger many,3919823A1[P].1990-12-20.

[3] 付永領(lǐng).新型飛機機載作動系統(tǒng)的原理研究[D].北京:北京航空航天大學(xué),1995.

[4] Lodewyks J.Variable Displacement Pu mp Closed Loop Controlled Differential Cylinder System[D].Aachen:RWT H,1994.

[5] Rah mfeld R.Develop ment and Control of Energy Saving Hydraulic Servo Driven f or Mobile Machine[D].Hamburg:TUHH,2002.

[6] 權(quán)龍.泵控缸電液技術(shù)的研究現(xiàn)狀、存在問題及創(chuàng)新解決方案[J].機械工程學(xué)報,2008,44(11):87-92.

[7] 郭勇,王永剛,葉鵬飛.基于A MEsi m軸向柱塞泵的建模與仿真研究[J].現(xiàn)代制造工程,2008(11):106-110.

[8] 王強,吳張永.基于A MEsi m的電液伺服速度控制系統(tǒng)仿真分析[J].液壓氣動與密封,2008(4):31-33.

[9] 付永領(lǐng),朱建成.基于AMEsim軟件的大負(fù)載電液位置伺服系統(tǒng)分析及仿真[J].機床與液壓,2007,35(8):240-242.