航空發動機熱氣防冰結構的沖擊換熱特性研究

李云單,陸海鷹,朱惠人

(1.中航工業沈陽發動機設計研究所,沈陽 110015;2.西北工業大學 動 力與能源學院,西安 710072)

航空發動機熱氣防冰結構的沖擊換熱特性研究

李云單1,陸海鷹1,朱惠人2

(1.中航工業沈陽發動機設計研究所,沈陽 110015;2.西北工業大學 動 力與能源學院,西安 710072)

為了驗證沖擊換熱特性在熱氣防冰結構中的適用性,利用數值模擬方法對典型熱氣防冰系統整流支板中的沖擊換熱結構進行了研究。根據相應的換熱試驗簡化了計算模型,利用該模型計算了沖擊距離、沖擊孔直徑、沖擊孔間距和Re對熱氣防冰系統沖擊結構換熱能力的影響,驗證了整流支板中沖擊換熱結構的換熱規律與單獨沖擊換熱結構的一致性,并獲得了熱氣防冰系統中其他結構對沖擊換熱結構換熱的影響規律。計算結果表明:減小沖擊距、增加孔徑、減小孔間距及增大Re都能夠增強換熱能力。

防冰系統;沖擊換熱;整流支板;數值模擬;航空發動機?

0 引言

航空發動機結冰主要由低溫大氣云層中存在的過冷水微滴、冰晶以及凍雨和降雪等引起。當飛機穿過低溫云層時,如果發動機進口部件的防冰能力不足,就會結冰。航空發動機結冰的危害極大:直接導致發動機進口堵塞,輕者減少發動機的進口流量,重者引起發動機喘振;葉片表面積冰將破壞葉片氣動外形,降低風扇效率;冰的堆積或脫落會造成旋轉不均勻,引起發動機振動增大;脫落的冰塊很容易損壞發動機部件,甚至打毀葉片,造成飛行事故。美國國家運輸安全局調查顯示,在整個航空界每年發生100起與結冰有關的故障和28起機毀人亡的事故[1]。由此可見,結冰問題對于發動機的性能和工作穩定性的影響很大,必須引起高度重視。

本文以某型航空發動機熱氣防冰結構為原型,對真實結構的整流支板防冰結構換熱特性進行了數值計算,得到了沖擊結構在真實整流支板中的換熱特性。

1 研究現狀

航空發動機采用的防冰系統種類很多,在不同的使用環境下可以采用不同的形式。其包括氣動脈沖防冰系統、液體防冰系統、電加熱防冰系統、空氣和空氣-滑油加熱防冰系統、黏性涂層等。目前,渦輪發動機采用的防冰系統以加熱式為主,其中最主要的是熱氣式,其原理是使用從高壓壓氣機引來的熱空氣加熱需要防護的表面,使積冰融化或者水蒸發以防止結冰。其優點是工藝比較成熟,結構簡單,質量輕和可靠性較高;缺點是從壓氣機引氣會使發動機性能惡化[2]。在熱氣式防冰系統設計中,高效的換熱結構能夠在保證防冰效果的同時降低防冰系統引氣量,從而提高航空發動機性能。

典型的熱氣防冰系統是在航空發動機進口整流支板及帽罩內部設計換熱結構對發動機進口部件進行加熱防冰。在整流支板中,采用1種常用的換熱形式——沖擊換熱。由高壓壓氣機引來的熱空氣通過集氣腔進入到整流支板后,一部分通過后腔通道進入整流帽罩,另一部分通過前、后腔之間隔板上的沖擊孔對前腔前緣和側壁進行沖擊加熱后從整流支板側壁的氣膜縫流出形成氣膜覆蓋到整流支板外表面,從而達到防止結冰的目的。整流支板的防冰原理如圖1所示,橫截面結構如圖2所示。由于在整個換熱結構中,存在沖擊和氣膜2種加熱方式,因此,這種防冰方式也稱為沖擊-氣膜復合防冰。該防冰系統整流支板中的換熱在狹窄、漸縮通道進行,同時受沖擊、氣膜出流等因素的影響,其換熱規律特別復雜。

在進行數值研究之前,對上述整流支板中的沖擊換熱結構進行了試驗研究[3],該試驗采用熱色液晶全表面測溫技術,得到了整流支板沖進腔內表面的換熱規律。在試驗研究基礎上,進行相應的數值模擬,利用商業軟件CFX對試驗中簡化的沖擊換熱結構進行了數值計算。從Re、沖擊距離、沖擊孔間距和沖擊孔直徑等方面研究和探討了不同因素對典型熱氣防冰結構沖擊腔換熱規律的影響,并與試驗結果進行了比較,驗證了數值計算的有效性。

2 數值計算

2.1 計算模型

沖擊換熱結構計算模型由試驗模型簡化得到。根據試驗過程中的流動方式,計算模型包括進口段、沖擊孔、沖擊腔及氣膜縫等,具體結構如圖3所示。數值計算網格如圖4所示。計算采用結構化網格,由于需要考察壁面附近的換熱特性,對壁面附近的網格進行了加密。

真實整流支板的計算模型包括整流支板、整流支板內腔和發動機進氣道扇段。為了減少計算量,對整流支板做了簡化處理,縮短了整流支板的長度,由于在半徑方向上,整流支板具有一定的周期性,該簡化不會影響相應結論的得出。對計算模型劃分結構化網格,并對局部近壁面進行了加密處理,網格數量為420萬,計算模型及計算網格如圖5所示。

2.2 湍流模型

數值計算中采用的湍流模型為RNG k-ε模型,是對N-S方程進行重正化群分析,在標準k-ε模型的基礎上提高了湍流漩渦和方程的計算精度得到的,適用于速度梯度變化較大、有渦流存在、Re不太高的情形[4]。其輸運方程形式為

式中:Cε1RNG、Cε2RNG、σk和 σεRNG為常數;Pk為黏性力和浮生力引起的湍流附加項。

2.3 參數定義及邊界條件

式中:ρ為沖擊孔內平均氣流密度;u為平均氣流流速;d為沖擊孔直徑。

為了便于在計算中調整參數,經過換算之后可以表達為

式中:m為進口氣流的質量流量。

壁面Nu定義為

式中:h為換熱系數;λ為進口氣流的導熱系數[5]。

為了方便與試驗結果對比,本文計算Re=15000~35000。計算中對沖擊換熱結構加載的邊界條件為:進口按照相應的工況給定流量邊界條件,出口給定壓力邊界條件。真實整流支板邊界條件根據發動機真實工況給出,具體數值在結果分析中部分給出。

3 計算結果與分析

3.1 沖擊距離對沖擊腔內表面換熱的影響

在Re=20000,d=6 mm,孔間距s=65.2mm,沖擊距離l分別為120、84.6 mm時,沖擊腔側壁和端壁數值計算和試驗得到的Nu云圖如圖6所示。從圖中可見,在沖擊氣流流動方向上存在換熱能力較強的沖擊區。沖擊距離較大時,氣膜縫對側壁Nu的影響較大,氣膜縫周圍Nu比周圍其他區域的大;隨著沖擊距離的減小,側壁Nu最大值區域向端壁與側壁交界處移動,氣膜縫增強,換熱效果減弱,而整體換熱能力增強,端壁處的Nu增大,沖擊駐點區域變小,但端壁平均Nu增大,這與沖擊換熱本身的特點一致。比較相同工況下的計算與試驗結果可知,二者Nu分布情況基本相同。所不同的是計算結果中的氣膜縫附近的Nu增強區域以及駐點區域更加明顯,其原因可能是由試驗過程中沖擊氣流有漏氣或者壁面粗糙影響造成的。

在相同結構下,側壁和端壁平均Nu隨沖擊距離的變化如圖7所示。從圖中可見,隨著沖擊距離的減小,換熱能力明顯增強,端壁的增大趨勢要大于側壁的。小沖擊距離下端壁Nu計算值與試驗值相差較大,其原因可能是由于在小沖擊距離下,試驗過程中存在的氣流阻力要大于計算過程中的理想值,而計算過程中沒有對這部分阻力進行考慮,導致沖擊端壁的氣流要大于試驗過程的,因此端壁換熱計算值大于試驗值。

3.2 沖擊孔間距對沖擊腔內表面換熱的影響

在 Re=35000,d=6 mm,l=120mm,s分別為65.2、32.6 mm時,側壁和端壁的Nu分布如圖8所示。從圖中可見,隨著孔間距的減小,沖擊腔內表面側壁的換熱能力增強,并且在較小的孔間距下Nu分布更加均勻。隨著孔間距的減小,沖擊換熱加強區域向沖擊氣流上游移動,在端壁處沖擊效果減弱。產生這種情況的原因是由于隨著孔間距的減小,沖擊氣流相互之間的干擾增強,流動阻力增大,導致沖擊氣流流動速度衰減很快,使得沖擊到端壁的氣流減少,從而對端壁的沖擊效果減弱。因此,沖擊孔間距需要在一定范圍內,太小的孔間距不利于整流支板沖擊腔端壁的換熱。比較相同結構下的計算值與試驗值,二者具有相似的Nu分布,在相同區域中的Nu計算結果同樣要比試驗結果偏大,其原因可能與第3.1節中的原因類似。

平均Nu隨孔間距的變化如圖9所示。從圖中可見,側壁的Nu隨著孔間距的減小而增大,端壁的Nu隨著孔間距減小先增大再增小,孔間距減小到一定值時,端壁的平均Nu基本不再變化。其原因是孔間距減小時,如Re不變,則進入沖擊腔的氣流增加,Nu增大;當孔間距減小到一定值時,沖擊氣流之間的相互擾動較大,流動阻力增大,氣流很難直接沖擊到端壁,造成端壁Nu減小。因此在防冰系統設計時,孔間距應設定在一定范圍內,否則達不到預期效果。

3.3 沖擊孔直徑對沖擊腔內表面換熱的影響

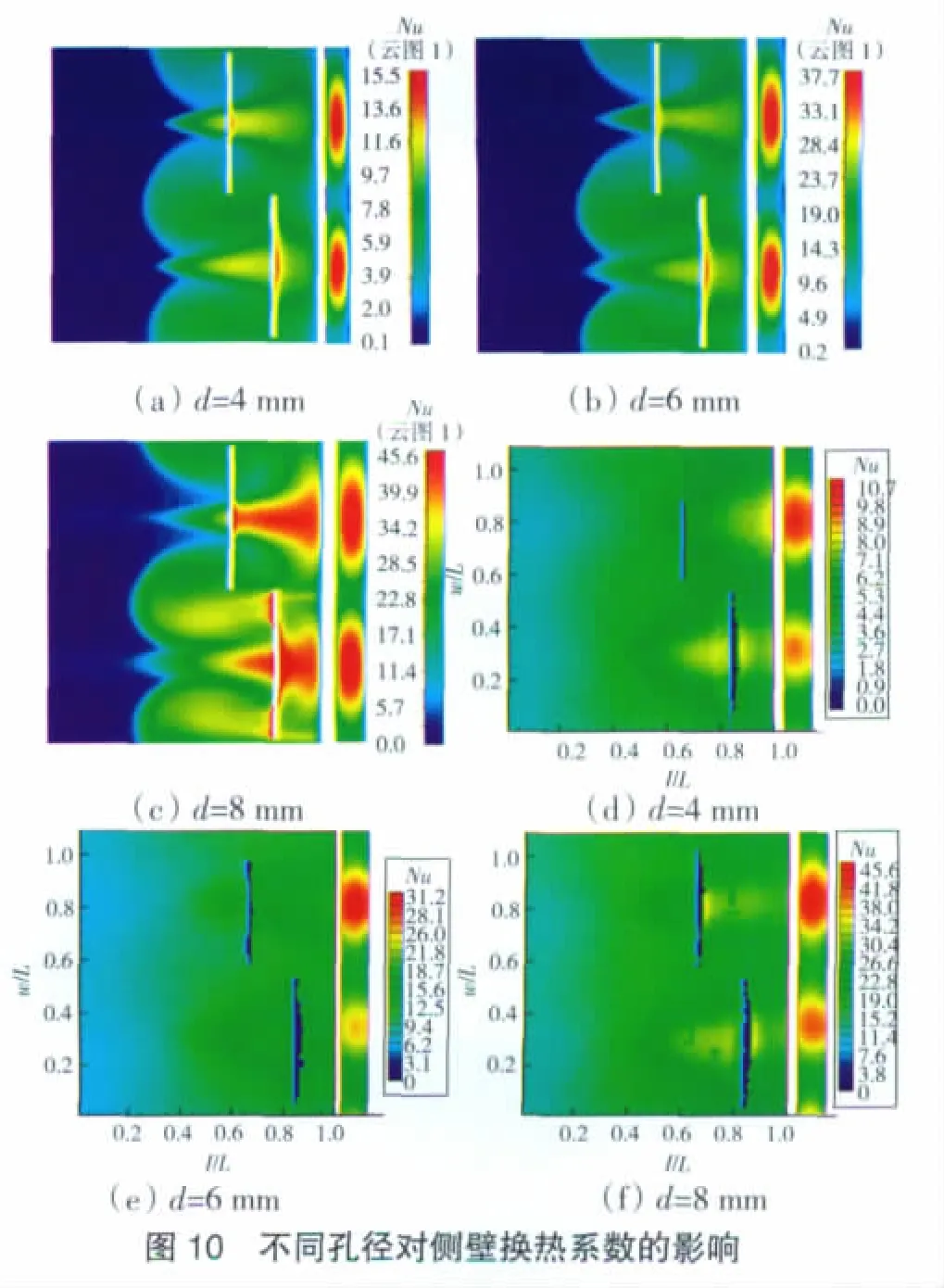

在Re=30000,l=120mm,s=65.2mm,d分別為4、6、8mm時,沖擊腔結構內表面計算及試驗得到的側壁和端壁Nu分布云圖如圖10所示。從圖中可見,沖擊孔直徑對內表面Nu分布的影響不大,對Nu大小有一定的影響;隨著沖擊孔直徑的增大,內表面Nu增大,并且側壁Nu的峰值隨著孔徑的增大向下游移動。在Re不變的情況下,隨著沖擊孔直徑增大,流量也增加,沖擊腔內表面換熱能力增強,沖擊到端壁附近的氣量相應增加,這樣端壁附近的換熱必然增強。對比數值計算和試驗計算的結果,數值計算與試驗得到的換熱分布相似,但絕對值有所差異。

沖擊腔內表面平均Nu隨孔徑的變化曲線如圖11所示。從圖中可見,隨著孔徑的增加,平均換熱系增大。并且隨著Re的增大,數值計算與試驗得到的結果偏差增大,說明計算所選擇的湍流模型在較高Re下計算精度有所下降。

3.4 Re對沖擊腔內表面換熱系數的影響

對比相同結構不同Re的計算與試驗結果可知:在結構不變的情況下,Re的增大不會改變沖擊腔換熱的分布,但沖擊腔內表面的換熱能力會隨著Re的增大而增強。由Re的定義可知,增大Re意味著增加沖擊氣體流量,從而導致換熱增強。在防冰系統工作過程中,增加防冰系統引氣量,可以提高防冰能力,但這與從發動機引氣會降低發動機性能相矛盾。因此,利用提高防冰系統整流支板進口Re來提高防冰能力是防冰系統設計不考慮的方法。

表1 邊界條件

3.5 真實整流支板計算結果及分析

為了驗證上述沖擊換熱結構在真實整流支板內部的換熱特點,對如圖5所示的計算模型進行了流固耦合計算。根據發動機的工作狀態,給定進口流量和溫度邊界條件,給定出口壓力邊界條件,見表1。

真實整流支板沖擊腔內表面Nu分布云圖如圖12所示。從圖中可見,與單獨沖擊腔相比,真實整流支板中的沖擊換熱結構具有相似的換熱分布。在靠近端壁的氣膜縫附近,換熱能力明顯加強,而與之對應的端壁上的沖擊效果卻比相鄰駐點區域的弱,其原因是沖擊氣流在沖擊到靠近端壁的氣膜縫附近時,流速減小,壓力增大,在氣膜縫的抽吸作用下,更多的氣流直接從氣膜縫流出,造成對端壁的沖擊效果減弱,從而使氣膜縫附近的換熱增強。從圖中還可以看出,沖擊腔內表面換熱系數從進口端到出口端有減小的趨勢,其原因是流動損失的存在使得進入到沖擊孔的氣流逐漸減少,換熱必然減弱。數值計算結果表明,前面對單獨沖擊腔進行的換熱研究得到的規律在真實整流支板結構中同樣適用,在進行熱氣防冰系統設計時,需要考慮孔徑、孔間距、沖擊距離的影響。

整流支板外表面溫度分布云圖如圖13所示。從圖中可見,在沒有考慮結冰環境影響的情況下,整流支板外表面溫度基本在0℃以上,可以達到防冰的目的。整流支板外表面的溫度分布從上到下逐漸降低,溫度最低點在整流支板的下部。這是因為內表面換熱系數從上到下逐漸減小的緣故。因此,發動機在容易結冰的條件下工作時,整流支板下部靠近帽罩部分是最容易結冰的部位,進行防冰系統設計時應該著重考慮該部位的防冰效果。整流支板內部流動的流線如圖14所示。從圖中可見,沖擊腔內部的沖擊效果比較明顯,而且上部的流動要比下部的復雜,這也是造成換熱效果從上到下逐漸減弱的原因;在整流支板后腔下部,存在1個明顯的渦,使得該處流動比較弱,換熱能力不強,這是造成整流支板下部溫度最低的原因。

4 結論

(1)本文利用數值計算研究了航空發動機熱氣防冰系統整流支板沖擊腔的換熱特性。結果表明:沖擊距離、沖擊孔直徑、沖擊孔間距等因素是影響該結構沖擊換熱效果的主要因素。減小沖擊距,增大沖擊孔直徑,減小沖擊孔間距都能夠增強換熱效果。在結構不變的情況下,增大Re也可以提高沖擊腔換熱能力。

(2)在整流支板結構中,氣膜縫對沖擊腔內表面換熱系數有很大影響,沖擊氣體從氣膜縫流出使得氣膜縫周圍的換熱能力增強,氣膜縫和端壁之間的距離對端壁的換熱系數有一定影響,由于氣體從靠近端壁的氣膜縫直接流出較多,端壁的換熱能力有一定減弱。

(3)單獨沖擊腔的換熱規律在真實熱氣防冰結構中同樣適用,可以利用單獨沖擊腔試驗研究結果進行熱氣防冰系統設計。

(4)在熱氣防冰系統中,整流支板下部是最容易結冰的部位,在進行傳熱結構設計時應該著重考慮。

(5)減小沖擊孔間距可以增強換熱能力,但沖擊孔間距應該在一定范圍內,孔間距過小時由于沖擊氣流的相互影響使得沖擊效果減弱。

總之,在熱氣防冰系統設計中,應該綜合考慮沖擊距離、沖擊孔直徑和沖擊孔距離等因素的影響。在強度、工藝允許的情況下,盡量減小沖擊距,增大沖擊孔直徑,并確定合適的沖擊孔間距;同時應該重點考慮易結冰部位(如整流支板下部)的防冰能力,使防冰系統能夠用最少的引氣達到最佳的防冰效果,保證發動機安全、可靠地運行。

[1]Jeanne GM.Theiceparticle threattoenginesinflight[C]//44thAIAAAerospace Sciences Meetingand Exhibit,Nevada USA,2006.

[2]安東諾夫A H.航空燃氣渦流發動機防冰系統設計原理和試驗方法[M].莫斯科:俄羅斯中央航空發動機研究院,2001.

[3]周雷聲,朱惠人,楊祺,等.帶射流的收縮型通道內部換熱特性液晶瞬態實驗[J].航空學報,2010(1):35-40.

[4]Speziale G G,Thangam S.Analysis of an RNG based turbulence model for separated flows [J].Journal of Engineering Science,1992,30(10):1379-1388.

[5]陶智,徐國強.航空發動機傳熱學[M].北京:北京航空航天大學出版社,2004.

Study of Impacting Heat Transfer Characteristic for Aeroengine Heat Anti-icing Structure

LI Yun-dan1,LU Hai-ying1,ZHU Hui-ren2

(1.AVIC Shenyang Aeroengine Research Institute,Shenyang 110015,China;2.School of Power and Energy,Northwestern Polytechnical University Xi'an 710072,China)

In order to validate the application of impacting heat transfer characteristic in the anti-icing structure,the impacting heat transfer of typical heat anti-icing system in fairing plate was studied by numerical simulation.The numerical model was obtained by experiment.The effect of impact distance,impacting hole diameter,impacting hole spacing and Reynolds number (Re) on the heat transfer of impacting structure for the heat anti-icing system was calculated by the model.The heat transfer rule consistency between the whole fairing and separate impacting heat transfer structure was demonstrated.The effect law of other structure on the impacting heat transfer in the heat anti-icing system was obtained.The results show that reducing the impact distance and hole spacing,increasing the hole diameter and Re can enhance the heat transfer capability.

anti-icing system;impacting heat transfer;fairing spoke;numerical simulation;aeroengine

李云單(1980),男,工程師,從事航空發動機空氣系統、防冰系統、熱分析等設計分析工作。