燃?xì)廨啓C(jī)渦輪出口溫度受感部故障分析與改進(jìn)設(shè)計(jì)

閆久坤

(中航工業(yè)沈陽(yáng)發(fā)動(dòng)機(jī)設(shè)計(jì)研究所,沈陽(yáng) 110015)

燃?xì)廨啓C(jī)渦輪出口溫度受感部故障分析與改進(jìn)設(shè)計(jì)

閆久坤

(中航工業(yè)沈陽(yáng)發(fā)動(dòng)機(jī)設(shè)計(jì)研究所,沈陽(yáng) 110015)

詳細(xì)介紹了某型燃?xì)廨啓C(jī)低壓渦輪出口溫度受感部設(shè)計(jì)、技術(shù)改進(jìn)和隨機(jī)驗(yàn)證等情況。通過對(duì)受感部的內(nèi)部結(jié)構(gòu)、故障、使用環(huán)境等進(jìn)行分析,給出了影響受感部壽命的重要因素,并提出燃?xì)廨啓C(jī)長(zhǎng)壽命受感部的改進(jìn)設(shè)計(jì)方法。結(jié)果表明:改進(jìn)設(shè)計(jì)的低壓渦輪出口受感部的使用壽命由原幾十小時(shí)延長(zhǎng)至上萬(wàn)小時(shí)。

燃?xì)廨啓C(jī);渦輪出口溫度;測(cè)試;受感部設(shè)計(jì);故障分析;使用壽命

0 引言

監(jiān)視渦輪出口溫度受感部的壽命和測(cè)試數(shù)據(jù)的可靠度是燃?xì)廨啓C(jī)正常運(yùn)行的技術(shù)保證。某型燃?xì)廨啓C(jī)低壓渦輪出口安裝了8支受感部(以下稱T4*受感部),用于監(jiān)測(cè)該截面總溫,間接反映主機(jī)渦輪前溫度。T4*受感部一旦出現(xiàn)異常,燃?xì)廨啓C(jī)輕則遭受臨時(shí)報(bào)警停車和機(jī)械損傷,嚴(yán)重時(shí)將造成電網(wǎng)壅塞,并引發(fā)事故。因此,研制可適應(yīng)于長(zhǎng)期監(jiān)測(cè)要求的長(zhǎng)壽命T4*受感部是某型燃?xì)廨啓C(jī)的主要設(shè)計(jì)目標(biāo)之一,其技術(shù)難點(diǎn)在于達(dá)到受感部的熱電特性、機(jī)械特性等的長(zhǎng)期穩(wěn)定性指標(biāo)。

首批裝機(jī)的T4*受感部在使用中先后出現(xiàn)偶絲斷開等故障,其壽命僅為幾十小時(shí)。經(jīng)模擬試驗(yàn)和資料分析查明,發(fā)生該故障的主要原因是鎳鉻-鎳硅受感部存在“硫蝕”問題。采用鎧裝、變徑、受感部自成體系、冷端遠(yuǎn)置等技術(shù)措施后,全新結(jié)構(gòu)的T4*受感部裝機(jī)應(yīng)用取得良好效果,在探針防腐、防爆、防濺射、耐高溫以及響應(yīng)等方面的性能和可靠性顯著提高。使用壽命延長(zhǎng)至上萬(wàn)小時(shí),實(shí)現(xiàn)了長(zhǎng)壽命T4*受感部的設(shè)計(jì)目標(biāo)。

1 原設(shè)計(jì)方案和故障現(xiàn)象

根據(jù)測(cè)溫范圍和測(cè)試精度等要求,選定感溫元件為鎳鉻-鎳硅K型熱電偶。受感部由感溫元件、外部殼體、安裝座、尾部引出線構(gòu)成,頭部采用帶罩開式結(jié)構(gòu),如圖1所示。

按原方案設(shè)計(jì)加工的T4*受感部,大部分在使用一段時(shí)間后出現(xiàn)示值大幅跳動(dòng),使用中故障頻發(fā);經(jīng)停車重新起動(dòng)后可能恢復(fù)正常,但使用不久仍會(huì)出現(xiàn)同樣問題,直至最終失效。對(duì)熱電偶進(jìn)行外觀檢查,發(fā)現(xiàn)其導(dǎo)通電阻不一致,有的導(dǎo)通電阻正常,有的為開路;此外沒發(fā)現(xiàn)任何異常。

2 故障分析與模擬試驗(yàn)研究

2.1 初步故障分析和分解檢查

根據(jù)故障現(xiàn)象,初步分析T4*熱電偶故障主要是因其回路中存在斷點(diǎn)而引起的。一般斷點(diǎn)出現(xiàn)在溫度較高的測(cè)量端;然而,T4*熱電偶失效時(shí),其外觀狀態(tài)正常,測(cè)量端完好,并未發(fā)現(xiàn)斷開或損壞痕跡。在對(duì)6支出現(xiàn)故障的熱電偶進(jìn)行檢查時(shí),其中的5支測(cè)量端連接牢固,僅有1支在測(cè)量端處損壞。對(duì)此,初步判斷熱電偶故障并非溫度過高所致。

為查明內(nèi)部故障點(diǎn),對(duì)5支失效的熱電偶進(jìn)行了分解剖析。結(jié)果表明,不論是否有導(dǎo)通電阻,熱電偶均在安裝座附近斷開(圖1中的A處),且均在熱電偶的負(fù)極。觀察斷開處,偶絲表面發(fā)黑,斷點(diǎn)處變尖,稍用力按,即可壓成粉末,如圖2所示。

根據(jù)斷點(diǎn)呈現(xiàn)的狀態(tài)以及熱電偶內(nèi)部結(jié)構(gòu)和環(huán)境情況,受感部失效的原因排除了機(jī)械振動(dòng)和偶絲質(zhì)量等問題,初步推斷可能是由化學(xué)腐蝕而引起。為此,對(duì)有關(guān)材料、燃?xì)猸h(huán)境和組合作用進(jìn)行了試驗(yàn)分析。

2.2 斷點(diǎn)處偶絲表面成分分析

據(jù)文獻(xiàn)[1]介紹,鎳基合金在含硫的氣體中很快會(huì)被腐蝕。而熱電偶偶絲材料是鎳鉻-鎳硅,正負(fù)極材料也均為鎳基合金。因此,需要確定在斷點(diǎn)周圍環(huán)境中是否存在硫元素。

(1)分析方法:截取偶絲試樣,采用能譜分析法對(duì)其表面成分進(jìn)行分析。

(2)截取試樣:在發(fā)生故障的6支受感部測(cè)量端附近取樣,其中包括測(cè)量端損壞的試樣和完好測(cè)量端試樣;在斷點(diǎn)處取樣。

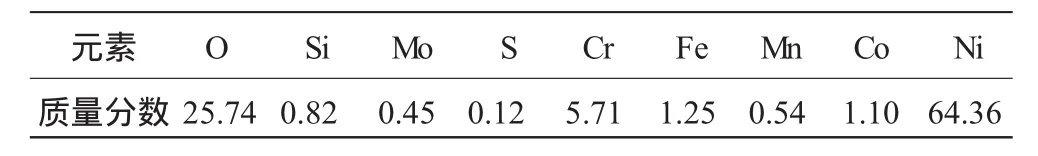

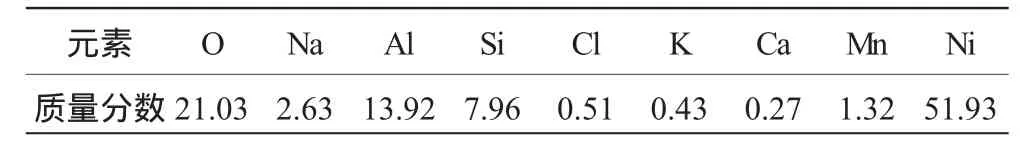

(3)分析結(jié)果:在斷點(diǎn)處、完好測(cè)量端、斷開測(cè)量端取樣的分析結(jié)果分別見表1~3。

表1 偶絲斷點(diǎn)附近表面成分 w%

表2 完好測(cè)量端表面成分w%

表3 燒斷測(cè)量端表面成分w%

根據(jù)上述結(jié)果,作出以下推斷:

(1)測(cè)量端斷開與氧化有關(guān)。從分析結(jié)果看,無(wú)論測(cè)量端是否燒斷,偶絲表面附著物中硫的質(zhì)量分?jǐn)?shù)分別為0.12和3.35,均很低,而氧的質(zhì)量分?jǐn)?shù)卻較高,分別為25.74和31.36。由此可以推斷,測(cè)量端斷開因氧化所致。

(2)偶絲內(nèi)部斷點(diǎn)與硫侵蝕有關(guān)。大多數(shù)在殼體內(nèi)部斷開的偶絲表面的化學(xué)成分中硫的質(zhì)量分?jǐn)?shù)均較高,達(dá)到21.52,遠(yuǎn)遠(yuǎn)大于測(cè)量端附近的。因此,殼體內(nèi)偶絲斷點(diǎn)可能與硫的侵蝕有關(guān)。

2.3 硫元素來源試驗(yàn)

硫元素主要來自受感部偶絲接觸到的周圍物質(zhì),包括燃?xì)夂蜔犭娕純?nèi)部材料,以及密封水泥和陶瓷。

模擬受感部?jī)?nèi)部結(jié)構(gòu)及工作狀態(tài),進(jìn)行硫元素來源試驗(yàn)。

進(jìn)行偶絲與密封水泥組合加溫試驗(yàn),以確定偶絲外的密封水泥在工作溫度下是否產(chǎn)生硫。模擬受感部?jī)?nèi)部結(jié)構(gòu)制作試驗(yàn)件,并將試驗(yàn)件置于熱源內(nèi)加熱,加熱溫度參照受感部斷點(diǎn)處的環(huán)境溫度,保溫時(shí)間參照T4*受感部失效時(shí)的工作時(shí)數(shù),分別為7、14、24和30h。

對(duì)試件剖開檢查,偶絲表面光滑,沒有顏色和材質(zhì)的變化,30h偶絲試件表面化學(xué)成分分析結(jié)果見表4。

表4 偶絲表面成分分析結(jié)果 w%

從表4中可見,其化學(xué)成分與測(cè)量端燒斷的偶絲表面成分相近,但沒有硫,表明密封水泥在加熱環(huán)境下不會(huì)產(chǎn)生硫。

(2)進(jìn)行偶絲與陶瓷管組合加溫試驗(yàn),以確定陶瓷加熱是否產(chǎn)生硫。用試驗(yàn)件偶絲直接接觸陶瓷管,試驗(yàn)方法同(1)。試驗(yàn)結(jié)果表明,偶絲表面未發(fā)現(xiàn)硫的成分,分析結(jié)果見表5。說明陶瓷管加熱也不會(huì)產(chǎn)生硫。

表5 偶絲表面成分分析結(jié)果 w%

上述2項(xiàng)試驗(yàn)表明,受感部?jī)?nèi)部材料在其工作溫度下不會(huì)產(chǎn)生硫元素。因此,其材料不會(huì)引起偶絲發(fā)生硫腐蝕。由此斷定,硫主要來自于燃?xì)狻Mㄟ^上述試驗(yàn)還可得到1點(diǎn)啟示,即在沒有硫的作用時(shí),鎳鉻-鎳硅偶絲在650℃左右不會(huì)失效,且狀態(tài)良好。為了證實(shí)這一結(jié)論,進(jìn)行了偶絲在天然氣火焰上的加溫試驗(yàn)。加溫后,偶絲表面發(fā)黑,但沒有變軟、變粉的現(xiàn)象,且偶絲狀態(tài)良好。表面成分分析結(jié)果表明:Φ0.3、Φ1的偶絲表面硫的質(zhì)量分?jǐn)?shù)分別為0.57和0.13,幾乎為零。而氧的質(zhì)量分?jǐn)?shù),在偶絲斷點(diǎn)處、Φ0.3、Φ1的偶絲表面分別為14.48、11.13和18.30,與現(xiàn)場(chǎng)用過的受感部斷點(diǎn)處的相近。

上述試驗(yàn)表明,鎳鉻-鎳硅受感部在不含硫的天然氣環(huán)境中,即使氧的質(zhì)量分?jǐn)?shù)較高,也可承受900℃的高溫,從而不會(huì)因氧化被損壞。該試驗(yàn)結(jié)果符合國(guó)家標(biāo)準(zhǔn)。

2.4 熱電偶斷點(diǎn)處環(huán)境溫度測(cè)量

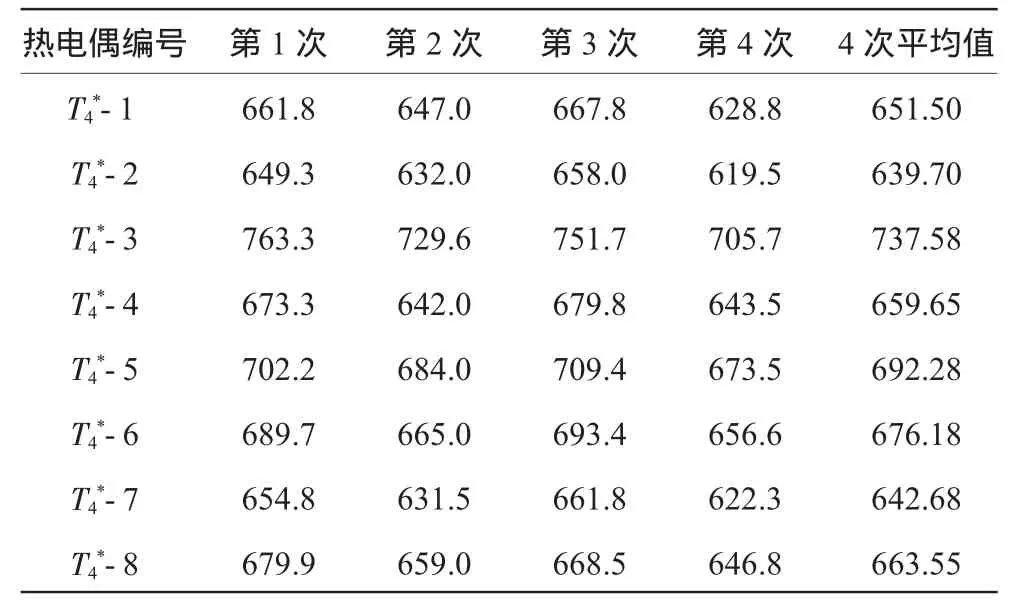

在燃?xì)廨啓C(jī)處于基本負(fù)荷狀態(tài)下,測(cè)量熱電偶斷點(diǎn)處的溫度,測(cè)量位置如圖3所示。測(cè)量結(jié)果表明,T4*受感部測(cè)量端溫度基本為650~750℃。受感部周向位置編號(hào)如圖4所示。工作狀態(tài)下各受感部測(cè)量端溫度見表6。

2.5 鎳鉻-鎳硅受感部的硫蝕問題

該型燃?xì)廨啓C(jī)使用的燃料為天然氣,其中含有硫雜質(zhì),雖經(jīng)脫硫處理,但仍有殘余的硫存在。尤其在650~800℃的溫度區(qū)域內(nèi),該電偶的負(fù)極容易出現(xiàn)嚴(yán)重的晶間腐蝕,導(dǎo)致脆斷,即所謂的硫蝕。

表6 8支T4*受感部測(cè)量端溫度 ℃

2.6 分析結(jié)果

(1)T4*受感部?jī)?nèi)部材料不會(huì)產(chǎn)生硫元素。

(2)在不含硫的氧化性環(huán)境中,即使是絲徑較細(xì)的偶絲最高使用溫度也可達(dá)到900℃以上。所以,在600℃左右可長(zhǎng)期使用,不會(huì)出現(xiàn)短期失效。

(3)T4*受感部測(cè)量端斷開是由硫的腐蝕而引起的。

3 T4*受感部改進(jìn)設(shè)計(jì)

3.1 主要技術(shù)措施

T4*受感部的改進(jìn)設(shè)計(jì)主要目標(biāo)是提高可靠性和使用壽命。對(duì)于受感部前部防腐、耐溫的技術(shù)關(guān)鍵問題,既要有足夠的時(shí)間響應(yīng),又要保證具有良好的可靠性。對(duì)此采取以下具體技術(shù)措施:

(1)將頭部做成閉式結(jié)構(gòu)。這一措施即可以解決熱電偶的防腐蝕,又可以提高頭部的機(jī)械強(qiáng)度,同時(shí)提高受感部的可靠性。

(2)采用變徑設(shè)計(jì)。在測(cè)量端采用較細(xì)的鎧偶形式,引線部分直徑變粗。這樣可以滿足時(shí)間響應(yīng)。

(3)冷端遠(yuǎn)置。將鎧裝結(jié)構(gòu)引至常溫環(huán)境,以提高受感部尾部引線和接線端的可靠性。

3.2 改進(jìn)設(shè)計(jì)

(1)氣動(dòng)設(shè)計(jì)。用于燃?xì)廨啓C(jī)、發(fā)動(dòng)機(jī)測(cè)試的受感部,一般處于氣流中,主要受氣動(dòng)力(氣動(dòng)阻力)的作用。氣動(dòng)設(shè)計(jì)主要包括強(qiáng)度設(shè)計(jì)和剛性設(shè)計(jì)。

(2)結(jié)構(gòu)設(shè)計(jì)。根據(jù)氣動(dòng)設(shè)計(jì)結(jié)果及使用技術(shù)要求,改進(jìn)后的受感部主要由變直徑鎧裝頭部、尾部和安裝構(gòu)件組成;根據(jù)測(cè)溫范圍選擇鎳鉻—鎳硅熱電偶(K型)偶絲作為感溫元件;受感部殼體材料為高溫合金,密封和絕緣材料具有良好的物理化學(xué)性能;受感部與安裝座采用分體結(jié)構(gòu),便于維修和更換;尾部鎧裝結(jié)構(gòu)直接與臺(tái)架接線端相接。

4 裝機(jī)驗(yàn)證

4.1 安裝情況

改進(jìn)后的T4*受感部如圖5所示。在測(cè)試截面周向安裝了8支受感部,其尾部借助燃?xì)廨啓C(jī)機(jī)匣安裝邊環(huán)形固定1周,如圖6所示。

4.2 改進(jìn)效果

(1)結(jié)構(gòu)簡(jiǎn)單。改進(jìn)后的受感部結(jié)構(gòu)簡(jiǎn)單,零件數(shù)量大為減少;尾部結(jié)構(gòu)大為簡(jiǎn)化;用簡(jiǎn)單有效的封裝工藝代替了原來的復(fù)雜工藝;尾部的支撐形式得到簡(jiǎn)化,為現(xiàn)場(chǎng)維護(hù)提供方便。

(2)可靠性顯著提高,壽命明顯延長(zhǎng)。鎧裝形式有效地起到了防止有害物質(zhì)進(jìn)入受感部?jī)?nèi)部的作用,避免了腐蝕的發(fā)生,受感部的可靠性大大提高,壽命明顯延長(zhǎng)。由于插入氣流部分的受感部殼體采用封頭結(jié)構(gòu),使得支桿與測(cè)量端的機(jī)械強(qiáng)度得到改善,受感部的核心部件——測(cè)量端及偶絲的使用壽命延長(zhǎng),可靠性也大為提高。改進(jìn)后尾部的耐溫上限由原來的260℃提高到700~800℃,使得整支受感部的耐高溫性能和可靠性顯著提高。結(jié)構(gòu)及封裝工藝的改進(jìn),提高了受感部抗潮濕能力,減小了由于吸潮所帶來的附加測(cè)量誤差,使受感部的性能進(jìn)一步提高,使用可靠性大為提高。

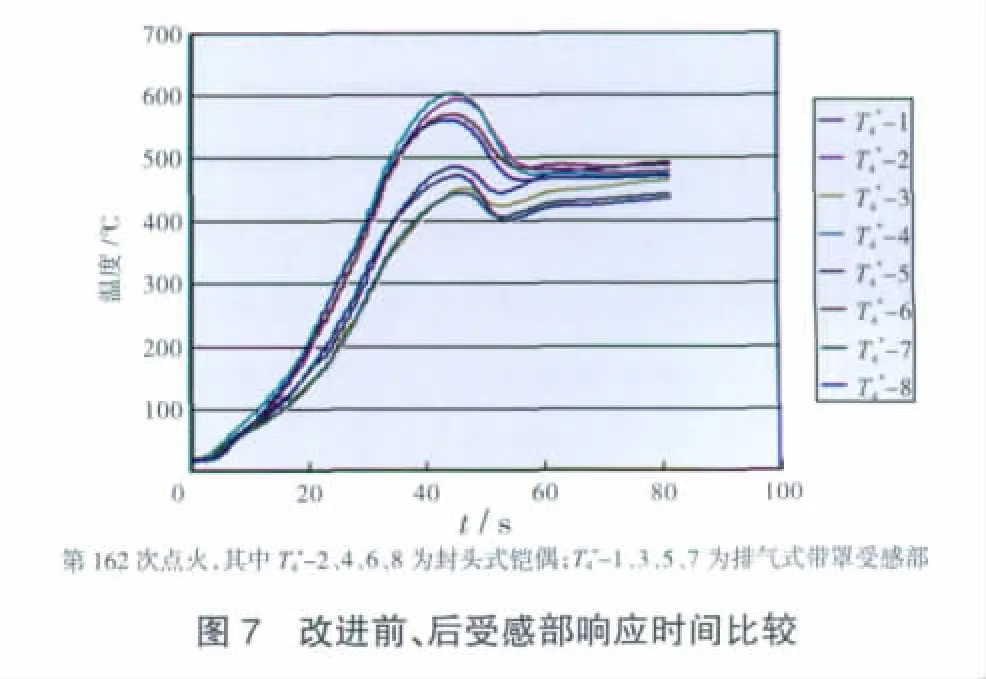

(3)滿足響應(yīng)要求。對(duì)改進(jìn)后的T4*受感部進(jìn)行了時(shí)間響應(yīng)試驗(yàn)。改進(jìn)前、后2種受感部的響應(yīng)時(shí)間曲線如圖7所示。結(jié)果表明,受感部改進(jìn)后的響應(yīng)比改進(jìn)前的稍快,說明改進(jìn)后的受感部可滿足時(shí)間相應(yīng)要求。

(4)制造成本降低。改進(jìn)后的T4*受感部結(jié)構(gòu)大為簡(jiǎn)化,生產(chǎn)加工工時(shí)減少,原材料費(fèi)用大幅下降。與改進(jìn)前的成本相比,其成本降低近50%。

(5)外部布局合理規(guī)范。改進(jìn)前,受感部安裝復(fù)雜,每支受感部尾部單獨(dú)設(shè)立支架支撐,引線凌亂,如圖8所示;改進(jìn)后,安裝簡(jiǎn)單,8支受感部尾部借助燃?xì)廨啓C(jī)機(jī)匣安裝邊環(huán)形1周固定,布局規(guī)范(圖6)。

(6)使用壽命延長(zhǎng)。如前所述,改進(jìn)后的受感部已隨燃?xì)廨啓C(jī)累計(jì)運(yùn)行了10000h以上,與原受感部相比,其使用壽命延長(zhǎng)幾百倍。

5 結(jié)束語(yǔ)

使用天然氣作為燃料的燃?xì)廨啓C(jī)的受感部設(shè)計(jì)應(yīng)注意防腐,鎳鉻—鎳硅熱電偶應(yīng)注意“硫蝕”問題。

本文介紹的受感部設(shè)計(jì)技術(shù)可廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)受感部設(shè)計(jì),并可用于腐蝕環(huán)境下的長(zhǎng)壽命受感部設(shè)計(jì)。

[1]西北工業(yè)大學(xué).航空發(fā)動(dòng)機(jī)氣動(dòng)參數(shù)測(cè)量[M].北京:國(guó)防工業(yè)出版社,1980.

[2]王魁漢.溫度測(cè)量實(shí)用技術(shù) [M].北京:機(jī)械工業(yè)出版社,2007.

Failure Analysis and Improved Design of Turbine Outlet Temperature Probe for Gas Turbine

YAN Jiu-kun

(AVIC Shenyang Aeroengine Research Institute,Shenyang 110015,China)

The design,technology improvement and random validation of the LPT outlet temperature probe for a gas turbine were introduced in detail.The key factor that affect the probe life was obtained by analyzing the internal structure,failure and ambient,et al.The improved design method of long life probe for gas turbine was proposed.The results show that the life of LPT outlet probe can be improved from dozens of hours to about ten thousand hours.

gas turbine;turbine outlet temperature;test;probe design;failure analysis;life

閆久坤(1957),女,自然科學(xué)研究員,從事航空發(fā)動(dòng)機(jī)氣動(dòng)參數(shù)測(cè)試工作。

- 航空發(fā)動(dòng)機(jī)的其它文章

- 航空發(fā)動(dòng)機(jī)燃燒室參數(shù)化建模

- 基于統(tǒng)計(jì)學(xué)檢驗(yàn)指標(biāo)的燃?xì)廨啓C(jī)部件特性方程擬合次數(shù)的選擇

- EJ200發(fā)動(dòng)機(jī)的部件結(jié)構(gòu)和關(guān)鍵技術(shù)

- 通用的經(jīng)濟(jì)可承受的先進(jìn)渦輪發(fā)動(dòng)機(jī)研究計(jì)劃的主要特點(diǎn)

- 航空發(fā)動(dòng)機(jī)燃燒室噴嘴內(nèi)部燃油結(jié)焦研究

- 輪盤彈塑性盤破裂準(zhǔn)則的建立及變厚度輪盤破裂轉(zhuǎn)速預(yù)測(cè)