晶粒尺寸對鈦合金TIG焊接接頭組織及力學性能的影響

周水亮, 陶 軍, 趙海濤, 郭德倫

(北京航空制造工程研究所,北京 100024)

晶粒尺寸對鈦合金TIG焊接接頭組織及力學性能的影響

周水亮, 陶 軍, 趙海濤, 郭德倫

(北京航空制造工程研究所,北京 100024)

進行了2μ m及8μ m,19μ m三種晶粒尺寸的細晶粒TC4鈦合金常規TIG焊試驗,分析了母材晶粒尺寸對鈦合金焊接接頭組織轉變規律及力學性能的影響。結果表明,細晶粒TC4鈦合金焊縫中心和熱影響區組織相似,為 α馬氏體組織。相同焊接規范下,隨著晶粒尺寸的減小,焊縫中心和熱影響區組織由編織(網籃)狀α組織向片狀組織過渡;隨著晶粒尺寸的減小,熱影響區晶粒長大越來越明顯,熱影響區細晶區(FHAZ)明顯變窄,熱影響區粗晶區(CHAZ)明顯變寬,焊縫—熱影響區—母材的晶粒梯度增大,焊接接頭三區域晶粒過渡越來越差;隨著晶粒尺寸的減小,焊接接頭拉伸強度和伸長率均有不同程度的提高。常溫拉伸斷口呈準解理斷裂特征,隨著母材晶粒度的增大,焊接接頭解理斷裂特征越明顯。

TIG焊接;晶粒尺寸;微觀組織;力學性能

鈦合金具有密度小、比剛度、比強度高,耐蝕性、耐熱性好等一系列優點,在航空航天、軍事、石油化工、海洋工程、汽車和醫療等領域得到了越來越廣泛的應用[1,2]。而在這其中,α+β雙相TC4(國外牌號Ti-6Al-4V)鈦合金是使用最廣泛、最成熟的典型鈦合金,占所有鈦合金用量的50%以上[3]。很多TC4合金結構都采用了焊接結構,因此控制TC4合金焊接結構質量成為這種材料應用的關鍵問題。

在力學性能方面,根據Hall-Petch關系,晶粒的細化可以使材料具有高的強度;另外,晶粒的細化可以使材料獲得高應變速率超塑性或低溫超塑性,提高合金的加工性能[4,5]。與較粗晶粒TC4鈦合金相比,細晶TC4鈦合金的抗拉強度,屈服強度,疲勞性能等都有了較大的提高。因此,細晶鈦合金的焊接問題受到了越來越多人的關注,但是目前國內外對于細晶鈦合金熔化焊過程的研究卻很少,尤其是焊接接頭組織轉變規律及力學性能的研究幾乎空白,針對細晶粒TC4合金TIG焊接過程,研究不同晶粒尺寸鈦合金焊接接頭組織轉變規律,分析晶粒尺寸對TIG焊接接頭力學性能的影響,為細晶粒鈦合金的推廣應用奠定基礎。

1 試驗方法

本研究采用的材料為2 μ m,8μ m,19 μ m 三種不同晶粒尺寸的細晶TC4鈦合金。細晶粒鈦合金為采用反復軋制的大塑性變形方法制得的TC4鈦合金板材;板厚均為2.5mm,規格為150mm ×100mm,沿邊長100mm的方向為軋制方向。其材料化學成分如表1

表1 TC4鈦合金板材化學成分(質量分數/%)Table 1 Chemical composition of TC4 plate material(mass fraction/%)

焊接之前進行必要的酸洗,然后采用鋼絲刷去除待焊區氧化膜,并用丙酮擦拭干凈。試驗在縱縫自動氬弧焊機上進行,焊接電源為美國Miller351交直流焊機,焊接夾具為自行研制的雙支點琴鍵式焊接夾具,背面用銅墊板保護。焊接試驗參數如表2。

表2 TC4鈦合金焊接工藝參數Table 2 Parameters of TIG welding for various grain size TC4 alloy

焊后用光學金相顯微鏡、掃描電鏡分析接頭組織及拉伸斷口形貌;根據GB/T6394—2002金屬平均晶粒度測定方法,用截點法測量所得的熱影響區粗晶區晶粒尺寸;用萬能試驗機測試接頭拉伸性能。

2 試驗結果與討論

2.1 焊縫中心組織觀察

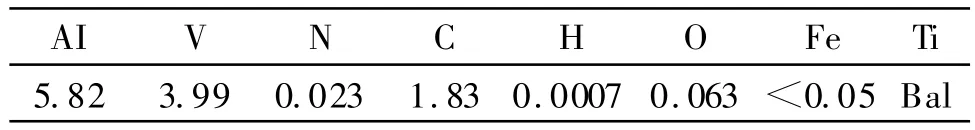

不同晶粒尺寸的TC4鈦合金材料的微觀組織相似,是等軸的雙相馬氏體(α+β),α相比例達到了90%以上,β相存在于 α相之間;但是隨著母材晶粒尺寸的增大,組織中開始出現次生 α相,當晶粒尺寸為19 μ m時,次生 α相所占比例有所增多,此時等軸特征不太明顯(圖1)。

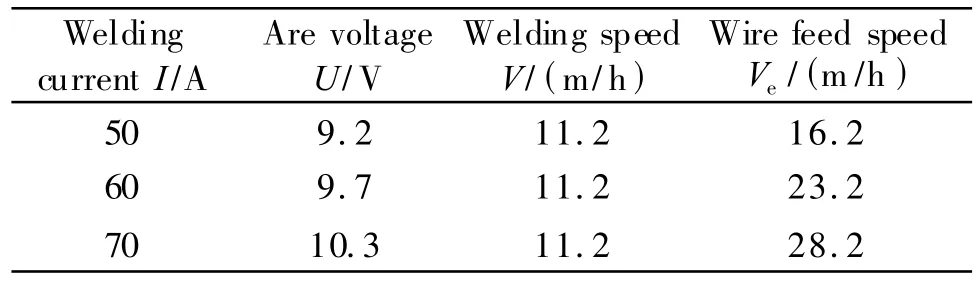

由圖2可以看出,相同焊接規范下不同晶粒尺寸的鈦合金焊縫中心組織相似,都是 β轉變組織,即粗大的 β柱狀晶內分布著大量針狀或片狀 α相,而原始 β晶粒邊界為 α相;但是隨著母材晶粒度的增大,焊縫中心的顯微組織也有自己的特點。當晶粒度為2 μ m時,粗大的柱狀晶 β晶粒具有完整的 α晶界,晶內 α片細而長,細長的針狀 α相的生長具有一定的方向性,在原始 β晶粒內形成集束,在同一集束內的 α片彼此平行成同一取向,這是典型的片狀組織。而當晶粒度為19 μ m時,原始β晶粒的 α相邊界較窄且不明顯,β晶粒內針狀 α相細而短,在 β晶粒內部相互交錯編織成網籃狀組織存在。

這主要是由于晶粒細化,晶界增多,必然會對焊接熱量的傳導有阻礙作用,在相同的焊接規范(焊接熱輸入)下,更細晶粒鈦合金損失的熱量少,熔池在高溫停留時間變長,熔池的冷卻速率變慢,相對較慢的冷卻速率導致產生的過冷度較小,α相析出時只能在晶界上形核,形核率較低,由于保溫時間較長,轉變充分,α片層較厚。而母材晶粒尺寸增大時,晶界阻礙熱傳導的作用減弱,焊縫中心冷卻速率變快,過冷度變大,高溫 β相在冷卻過程中發生分解時不同位相的 α形核率高,α相不但在晶界形核,也在晶粒部形核,但是對于 α+β雙相鈦合金,由于β穩定系數較高,晶格轉變阻力較大,生成的相由于冷卻速率較快而使之無法長大,最終導致 α叢的尺寸較小,且相互交錯,形成編織狀(網籃狀)α組織。所以隨著晶粒度的增大,焊縫中心組織由片狀組織向網籃狀組織轉變。

2.2 焊縫熱影響區組織分析

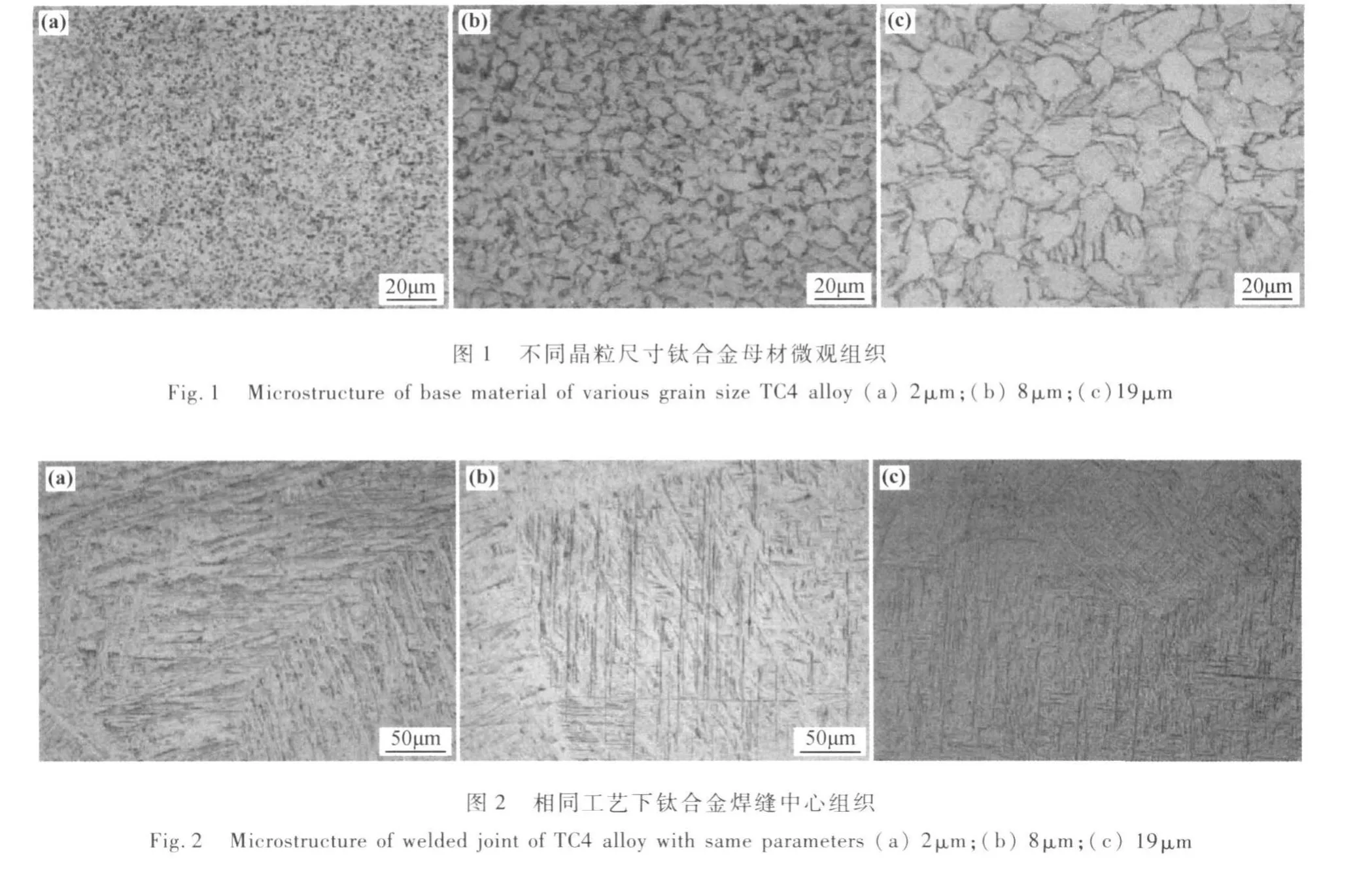

由圖3可以看出,不同晶粒尺寸鈦合TIG焊接熱影響區組織為鍛造組織,與焊縫中心組織相似,為 β轉變組織;但是在相同焊接規范下,隨著晶粒尺寸的增大,熱影響區片狀 α相尺寸越來越小,片狀 α變短變細,逐漸向針狀 α相轉變;這是由于細晶鈦合金晶粒細化,晶界增多。對于為未熔化的熱影響區來說,在相同的外部散熱條件下,晶界的增多將對熱傳導產生阻礙作用,這就使焊接電弧熱量在熱影響區重結晶晶粒中聚集而無法快速的散失,熱影響區冷卻速率變慢,溫度梯度較小,此時 α相只能在 α晶界上生核長大,隨著相變重結晶晶粒愈來愈大,α相的量愈來愈多,最后形成長而粗的片狀馬氏體,而較粗晶粒度鈦合金的熱影響區為細而短的針狀馬氏體。

圖3 相同工藝下TC4合金粗晶區微觀組織Fig.3 Microstructure of CHAZ of TC4 alloy with same parameters(a)2 μ m;(b)8 μ m;(c)19 μ m

2.3 熱影響區晶粒長大規律

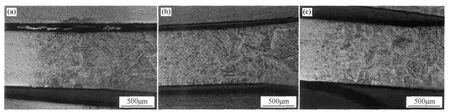

由圖4可以看出,采用不同焊接規范焊接TC4鈦合金時,隨著焊接電流的增大,熱影響區晶粒明顯長大,熱影響區明顯變寬,這是因為隨著焊接電流的增大,焊接熱輸入不斷增加,熱影響區溫度下降緩慢,導致熱影響區高溫停留時間增長,從而使晶粒明顯粗大。

圖4 相同工藝下熱影響區的宏觀形貌Fig.4 Macro-morphology of HAZ of TC4 alloy with same parameters(a)2 μ m;(b)8 μ m ‘(c)19μ m

采用相同規范焊接不同晶粒尺寸的TC4鈦合金時,晶粒越細,鈦合金熱影響區晶粒長大越明顯,熱影響區細晶區(FHAZ)(靠近母材的熱影響區)明顯變窄,熱影響區粗晶區(CHAZ)明顯變寬,焊縫—熱影響區—母材的晶粒梯度增大,焊接接頭三區域晶粒過渡越來越差(如圖4)。其原因如下:首先,由于鈦合金晶粒細化,晶界增多,而使熱導率減小,比熱減小,且比熱減小幅度更大[6]。在相同的焊接熱輸入下,對于更細晶粒鈦合金熱影響區來說,由于晶界對熱量傳導的阻礙作用使得熱影響區溫度下降緩慢,熱影響區溫度較高。由于熱影響區粗晶區(CHAZ)為溫度較高的區域,其組織發生了相變重結晶,在高溫下晶粒快速長大;而熱影響區細晶區(FHAZ)溫度較低,發生了再結晶,但是由于細晶鈦合金晶界的增多導致焊接加熱過程中穩定性熱變差,其界面能的降低為晶粒的長大提供了更大的驅動力[7],導致再結晶溫度相對較低,最終導致熱影響區低溫區(細晶區FHAZ)變窄,相應粗晶區較寬;熱影響區三區域晶粒度梯度增大,晶粒過渡不自然。

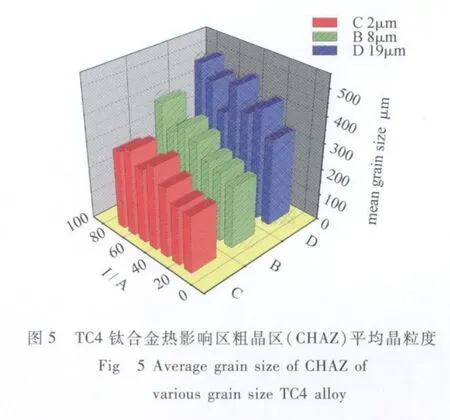

圖5為用截點法測量所得的熱影響區粗晶區的晶粒長大的柱狀圖,由圖可以看出,相同晶粒尺寸TC4鈦合金常規TIG焊接過程中,隨著焊接熱輸入的增大,熱影響區粗晶區晶粒逐漸增大;用相同焊接規范焊接不同晶粒尺寸鈦合金時,雖然更細晶粒鈦合金熱影響區粗晶區晶粒具有更大的長大趨勢,但是相體積內細晶鈦合金母材晶粒較多,晶粒長大空間反而小于較粗晶粒度鈦合金,最終熱影響區晶粒度反而比較粗晶粒鈦合金的小。

2.4 焊接接頭力學性能分析

針對 2 μ m,8 μ m,19 μ m 三種不同晶粒尺寸 TC4鈦合金的母材及焊接接頭,開展了常溫拉伸性能測試試驗,試驗結果見下表。

由表3可知,2 μ m的TC4鈦合金母材的抗拉強度和伸長率分別為1070MPa,18.9%,而19 μ m鈦合金母材的抗拉強度和伸長率分別為935MPa,10.3%。說明較細晶粒度鈦合金母材的強度和塑性要好于較粗晶粒鈦合金,隨著晶粒度的增大,鈦合金的抗拉強度和屈服強度逐漸減小,伸長率也逐漸降低,塑性變差。這可以用細晶強化的機理進行解釋。

對于 2 μ m,8 μ m,19 μ m 三種不同晶粒尺 寸TC4鈦合金,其焊接接頭的抗拉強度均超過相應母材強度,屈服強度也幾乎達到相應的母材強度,說明細晶粒鈦合金焊接接頭強度較高,能體現出細晶母材優越的力學性能。但伸長率下降較多,這是由于焊接接頭晶粒粗大,強度較高,硬度較大,塑性較差所致。

對于相同晶粒尺寸的TC4鈦合金焊接接頭,隨著焊接規范的不斷增大,焊接熱輸入的不斷增加,焊接接頭抗拉強度的變化規律為:由差→好→差,即存在一個相對較好的焊接工藝規范,在此規范內,焊接接頭抗拉強度最高,脫離此范圍,焊接接頭性能變差。

相同焊接規范下不同晶粒尺寸TC4鈦合金焊接接頭拉伸強度變化具有一定的規律,晶粒尺寸減小,鈦合金焊接接頭抗拉強度和伸長率均有不同程度的增大,并且隨著晶粒尺寸減小幅度的增大,抗拉強度的增大幅度也越大,但伸長率的變化幅度不大。

表3 TC4鈦合金母材和焊接接頭拉伸性能Table 3 Tensile properties of welded joint and base material of TC4 alloy

2.5 焊接接頭斷口分析

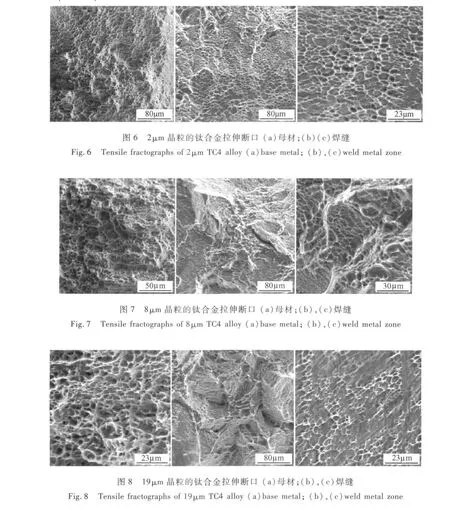

對不同晶粒尺寸TC4鈦合金母材和焊接接頭橫向拉伸試樣斷口形貌進行分析可以發現,TC4鈦合金母材微觀斷口上分布著大小不等的圓形或橢圓形韌窩,韌窩的連續性較好,所以為典型的韌窩-微孔聚集型延性斷裂方式(如圖6,7,8所示)。與母材的斷口相比,不同晶粒尺寸TC4鈦合金焊接接頭拉伸宏觀斷口稍有起伏,斷口頸縮很小,斷口較平,與正應力相垂直齊,幾乎沒有宏觀變形,呈脆性斷裂的特征。進一步對微觀斷口觀察可以發現,斷裂沿一定的結晶擴展,有解理斷裂的明顯特征。但斷口表面出現大量塑性變形產生的撕裂棱,撕裂棱上布滿了大小不等的圓形或者橢圓形韌窩,這一特征與標準的解理斷口微觀形貌有明顯的區別。所以不同晶粒尺寸細晶粒TC4鈦合金焊接接頭的拉伸斷口呈準解理斷裂特征。與2 μ m細晶粒TC4鈦合金焊接接頭拉伸斷口相比較,相同焊接規范下 8 μ m,19 μ m 晶 粒尺寸的 TC4 鈦合金焊接接頭微觀斷口上韌窩連續性較差,有明顯的解理小刻面及解理臺階,解理斷裂的特征更為明顯。每個解理小刻面上布滿了大小不等的韌窩,但韌窩較小較淺,塑性較差。斷口特征總體上與有關文獻[8]報道的大體相同。

3 結論

(1)不同晶粒尺寸TC4鈦合金焊縫中心與熱影響區組織相似,都由片狀或針狀 α馬氏體組成。相同焊接規范下,晶粒越細,鈦合金焊縫及熱影響區高溫停留時間越長,冷卻速率越低,α馬氏體持續生長能力越強,形成相互平行排列的片狀 α組織;隨著晶粒尺寸的增大,鈦合金焊縫及熱影響區高溫停留時間變短,冷卻速率變快,α馬氏體來不及生長,α叢的尺寸較小且相互交錯,形成編織狀 α組織。

(2)在相同焊接規范下,隨著晶粒尺寸的減小,焊接熱影響區晶粒長大越來越明顯,熱影響區細晶區(FHAZ)(靠近母材的熱影響區)明顯變窄,熱影響區粗晶區(CHAZ)明顯變寬,焊縫—熱影響區—母材的晶粒梯度增大,焊接接頭三區域晶粒過渡不自然。

(3)相同焊接規范下,隨著晶粒尺寸的減小,TC4鈦合金母材及接頭拉伸強度和延生率均有不同程度的提高;拉伸斷口為準解理斷裂機制,且隨著晶粒尺寸的減小,斷口的韌性斷裂特征越來越明顯。

[1]VASSEL A,GUEDOU J Y.Aero-engines applications present and future[C]//St Preterburg,Russia:9th world Conflon Titanium,1999,123-128.

[2]LINEBERGER L.Advanced Materials&Process[J].1998,5:45.

[3]張喜燕,趙永慶,白晨光.鈦合金及應用[M].北京:化工工業出版社,2005,4:287-302.

[4]WEERTMAN J R.Hall-Petch strenthening in nanocry stalline metals[J].Mater Sci Eng(A),1993,166:161-167.

[5]MABUCHI M,HIGASHI K.The processing properties,and applications of high-strain-rate superplastic materials[J].JOM,1998,6:34-39.

[6]周水亮,陶軍,郭德倫.細晶粒鈦合金GTAW焊縫成形性能分析[J].焊接學報,2009,30(7):25-28.

[7]吳巍,高洪明,吳林.細晶粒鈦合金粗晶區組織及接頭力學性能分析[J].焊接學報,2008,29(1):61-64.

[8]劉昌奎,劉新靈.TH15鈦合金焊縫及熱影響區疲勞裂紋擴展行為[J].失效分析與預防.2007,5(1):10-13.

Influence of Grain Size on Microstructure and Mechanical Properties of Ti Alloy in TIG

ZHOU Shui-liang, TAO Jun, ZHAO Hai-tao, GUO De-lun

(Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

Fine grain TC4 alloy with various grain size(2 μ m,8 μ m,19μ m)were welded by conventional TIG respectively,the microstructure and mechanical properties of welded joint were tested.The results show that the microstructure of weld center(WC)and heat-affected zone(HAZ)are αmartensites.With the same parameters,and the reduction of grain size of base metal(BM),the microstructure of WC and HAZ change from lamellar αstructures to basket αstructures.With the reduction of grain size of BM,the grain growth tendency of HAZ become more apparent,the width of FHAZ is reduced,and the width of CHAZ is increased obviously,the crystal grain gradient of WC-HAZ-BM is increased,the grain transition of these three zones got worse,and the tensile strength and elongation were increased slightly.Tensile fractures of welded joint present character of quai-cleavage crack.Cleavage features of fractographs of weld joint are more obvious with increasing grain size of the base metal.

grain size;TIG welding;microstructure;mechanical properties

10.3969/j.issn.1005-5053.2011.5.007

TG146.2

A

1005-5053(2011)05-0034-06

2010-07-09;

2011-06-13

周水亮(1981—),男,碩士,工程師,主要從事鈦合金、高溫合金等材料的新工藝研究,(E-mail)pippozl@yahoo.cn。