1036 MW機組協調控制系統實時優化

盧懷鈿,馮庭有,陳凡夫

(華能海門電廠,廣東省 汕頭市,515071)

0 引言

華能海門電廠一期4臺1036 MW燃煤汽輪發電機組,鍋爐主設備由東方鍋爐(集團)股份有限公司、BHK、BHDB制造;汽輪機為超超臨界、一次中間再熱、單軸四缸四排汽、沖動凝汽式,設計額定功率為1036.5 MW。目前,國內火電機組的自動發電控制(automation generation control,AGC)策略主要采用國外各大分散控制系統(distribution control system,DCS)廠商提供的組態邏輯,采用了負荷指令前饋+比例積分微分(proportional integral derivative,PID)反饋的調節方案,其核心思路在于:盡可能將整個控制系統整定成開環調節的方式,反饋調節僅起小幅度的調節作用[1-6]。這種方案要求前饋控制回路的參數必須整定得非常精確,對于煤種穩定、機組設備穩定、機組運行方式成熟的國外機組,這種方案是比較有效的,因此一直以來都是國外DCS廠商的推薦方案。但是對于煤種多變、機組控制及測量設備不精確、運行參數經常與設計參數存在較大偏差的國內機組,則控制效果會明顯變差。針對現代火電機組存在負荷升降速率低、關鍵參數波動大及系統不能很好適應煤種變化等實際問題,通過有機融合預測控制技術、神經網絡學習技術及自適應控制技術而設計研發的先進AGC優化控制系統,采用Infit系統,使機組能在調度要求的AGC變負荷速率下以更優的控制品質穩定運行,全面提高機組自動控制水平。

1 組合預測控制技術

隨著對預測控制技術的研究不斷深入,研究領域的不斷擴大,以及其他一些先進控制策略(例如神經網絡、模糊控制、灰色理論、模糊神經網絡等)的出現與發展,有關將這些理論同預測控制相結合的研究也越來越多,形成了一些新型的組合式預測控制方法。主要涉及如下幾個方面:模糊預測控制、混雜預測控制、灰色預測控制、變結構預測控制、基于神經網絡的預測控制和基于小波理論的預測控制。這類組合式預測控制方法充分發揮了各自的優點,有效地拓寬了模型預測控制(model predictive control,MPC)算法的適用范圍。基本網絡模型見圖1,圖中LMS為最小均方(least mem square)。

圖1 自適應、前饋、LMS學習型神經網絡模型Fig.1 The adaptive,feedforward and LMS learning type neural network model

模糊控制和預測控制都是對不確定系統進行控制的有效方法,而模糊預測控制作為兩者相結合的產物,更符合人類的控制思想,可進一步提高控制效果。目前的模糊預測控制算法基本上有2種思路:(1)以過程預測信息處理為核心,將模糊辨識與建模方法引入常規的MPC中來;(2)以模糊決策優化為核心,利用MPC的相關原理、方法以及自校正原理對傳統模糊控制器的隸屬度函數、控制規則等進行優化或直接修正控制策略使得某一性能測量指標趨于最優。

神經網絡(neural network,NN)具有表達任意非線性映射的能力,能夠對非線性系統進行建模。利用NN的這一特點建立動態模型,作為MPC的預測,可用于過程的預測和優化。另外,NN的高速運算能力進一步解決了MPC高速運算問題,可充分體現MPC方法的優勢。近年來,許多學者從不同角度研究了NN和MPC相結合的問題。

2 原協調控制策略

2.1 概述

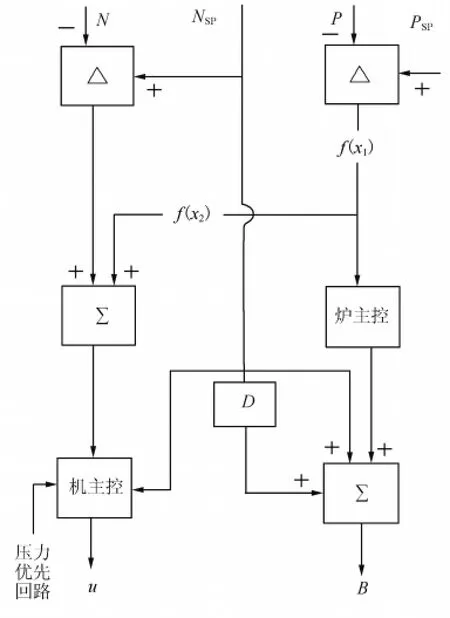

機組協調控制(coordinated control system,CCS)策略簡圖見圖2,屬于典型的鍋爐主要調壓,汽機主要調功的間接能量平衡原理的協調系統類型。正常協調方式下機、爐均接收負荷指令信號及主汽壓力指令信號,共同完成負荷調節和主汽壓力調節。其中機主控以功率調節為主,并受壓力拉回函數修正和壓力優先回路限制;爐主控則以鍋爐能量調節為主,并受功率導前微分的超前校正,以防止由于調節壓力而使機組負荷響應太慢。爐主控作為鍋爐能量指令的統一發令者,同時將能量指令分配至給水、燃料子系統,并將指令變化前饋分送至水、燃料、風、汽溫等各子控制系統,在完成對負荷響應的同時維持鍋爐燃燒的穩定及其經濟性。對于直流爐要實現鍋爐燃燒穩定性及經濟性,必須保證水煤比及風煤比在正常范圍。2號機組水煤比控制在干態時,采用的是基于分離器出口過熱度控制,由負荷指令1、一減噴水開度、高過出口溫度偏差、手動偏置量4個信號疊加形成分離器出口過熱度設定值。風煤比調節采用的是基于煙氣氧量的風跟煤方式,同時兩者之間交叉限制。機組壓力控制采用定滑定方式。設計有負荷閉鎖功能及快減負荷功能。

圖2 2號機組協調控制簡圖Fig.2 Sketch of CCS in 2nd unit

圖2中N代表機組功率,P代表機前主汽壓力,D代表主蒸汽流量,u代表汽機調門開度,B代表鍋爐的燃燒率,下標sp代表參量的設定值。

利用機組負荷指令前饋信號來強化鍋爐指令,使鍋爐的輸入能量能夠快速與外界負荷的要求相一致。能否盡快地響應電網對機組的負荷要求,在內、外擾動作用下,機爐控制系統能否協調工作,并能否使汽壓偏差和功率偏差盡可能減少是對協調控制系統的基本要求。2號機組協調控制系統存在一定弊端:負荷設定及主汽壓力設定存在純延時環節,這些導致變負荷過程的設定壓力變化較慢,汽機調門的開度波動較大,使機組的中間點溫度、主汽溫度出現波動。

2.2 鍋爐主控輸入函數

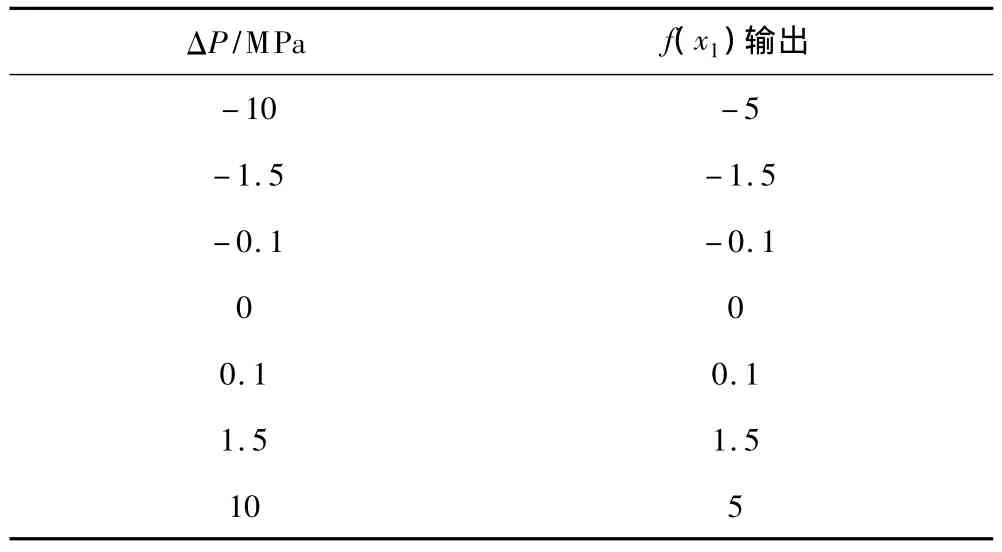

表1為現2號機組鍋爐主控輸入函數。由表1可以看出,壓力波動死區為±0.1 MPa,鍋爐主控不參與調節。當實際壓力高于設定值時,即ΔP為負值,鍋爐主控輸入降低,以改變對應煤、水、風子控制器。壓力波動越小,調節幅度(斜率)越大。一般情況下,壓力波動均在 ±1.5 MPa以內,而 ±0.1 MPa至±1.5 MPa只是2點直線調節,過于簡單,應細化±1.5 MPa以內函數點值。目前,1號機組已經進行了細化:±0.1 MPa至 ±0.7 MPa放快調節,±0.7 MPa至±1.5 MPa稍放慢調節,把 ±0.7 MPa以內的壓力波動控制好,當壓力大于±0.7 MPa波動時,下面機主控控制回路中引入了壓力修正回路f(x2)將發揮作用,進行必要的調門限制,以拉回汽壓。

表1 現2號機組鍋爐主控輸入函數Tab.1 The main control input function of the boiler for 2nd unit

2.3 壓力拉回修正函數

該主控控制回路中引入了壓力修正回路,見圖2。圖2中壓力偏差修正函數f(x2)一路,此路對爐調壓、機調功類型的協調回路起著很重要的作用。機主控的輸入值可近似等于∑ =[(Nsp-N)-f(x-ΔP)]。其中,1號機實際f(x-ΔP)的函數關系如表2所示。

表2 機組協調壓力偏差修正函數Tab.2 The coordinate pressure errors correcting function in CCS

這個函數應起的作用為:實際壓力偏低時,壓力偏差修正函數f(x2)輸出正方向增大,從而機主控的輸入值∑減小,調門關小;實際壓力偏高時,壓力偏差修正函數f(x2)輸出負方向減小,從而機主控的輸入值∑增大,調門開大,起到穩定汽壓作用,避免機爐能量的過多失衡,使機組的負荷調節變差。然而1000 MW機組在變負荷時響應能力要求很高,這個回路的限制作用有限,所以一旦機組變負荷后主汽壓力實際值始終跟不上,并且需要較長時間穩定。

2.4 壓力優先控制回路

當壓力高于26.3 MPa或一次調頻動作時,機主控PID比例系數由0.22變為0.35,積分時間由50 s變為25 s,及時開大調門以穩定汽壓或頻率。防止機前壓力超壓,導致機爐能量的過多失衡。

3 Infit系統實時優化控制策略及特點

(1)采用預測控制技術作為機組閉環控制的核心環節。Infit系統在整體控制結構上仍采用前饋+反饋的控制模式,但與常規DCS控制策略不同的是在其反饋控制部分應用了目前國際上最前沿的解決大滯后對象控制問題的預測控制技術,取代了原有的PID控制。采用這種技術能夠提前預測被調量(如主汽壓力、汽溫等參數)的未來變化趨勢,而后根據被調量的未來變化量進行控制,有效提前調節過程,從而大幅提高了機組AGC控制系統的閉環穩定性和抗擾動能力。

(2)對機組運行特性參數進行全工況實時校正。常規DCS的控制回路,其控制參數一經整定結束就不會改變,對于日后機組工況的變化無能為力;Infit系統采用競爭型的神經網絡學習算法來實時校正機組運行中與控制系統密切相關的各種特性參數(包括燃料熱值、汽耗率、機組滑壓曲線、中間點溫度設定曲線、制粉系統慣性時間等),并根據這些特性參數實時計算AGC控制系統的前饋和反饋回路中的各項控制參數,使得整個系統始終處于在線學習的狀態,控制性能不斷向最優目標逼近。

(3)對AGC運行模式進行了特別優化。常規DCS控制方案對于機組運行在CCS方式還是AGC是不加區分的,Infit系統中包含AGC運行模式下的特別優化模塊:采用智能預測算法,一方面根據機組當前AGC指令、實發功率、電網頻率等參數實時預測“調度EMS系統AGC指令”在未來時刻的變化趨勢;另一方面根據機組的燃料量、風量、給水流量等參數實時預測表征鍋爐做功能力的“鍋爐熱功率信號”在未來時刻的變化值,并依據這兩者間的匹配程度來修正鍋爐指令的變化量。實際應用表明,增加AGC模式特別優化模塊后,可在保證AGC負荷響應的基礎上使機組燃料量、風量、給水流量、減溫水流量的波動幅度減小60%以上,對于延長鍋爐管材壽命,減少爆管極為有利。

4 改進前后控制效果

改造前機組協調主要存在幾個問題:

(1)消除擾動能力差,易出現參數大幅波動及調節振蕩情況。這是目前機組運行中最普遍出現的情況,機組在大幅度變負荷、啟停制粉系統、吹灰等擾動工況下,控制系統常會出現控制不穩定或溫度、壓力大幅偏離設定值的情況,嚴重影響運行安全性。

(2)煤種變化對控制系統影響大。在燃煤品質變差時,控制系統缺乏自適應手段,控制性能也隨之變差。運行人員為保證機組安全,只能采用很低的變負荷率運行。

(3)主汽溫、分離器過熱度等關鍵參數調節存在一定滯后。圖3是投用原DCS協調控制系統的運行曲線,同時結合未投用Infit系統的機組運行曲線可以看出,原DCS協調控制系統在升降負荷過程中很容易出現1.0 MPa的壓力控制偏差、分離器出口過熱度波動大于10℃,且引發控制振蕩,需要較長的時間才能穩定。

圖3 投用原DCS系統12 MW/min AGC的運行曲線Fig.3 The operation curve with 12 MW/min in original DCS after revamping AGC

Infit系統經過細化調試后,正常投用AGC控制。圖4是投用Infit系統進行正常AGC變負荷的運行曲線,由圖4可以看出機組運行十分平穩,穩態下主汽壓力調節幾乎完全無差,而在進行800 MW→690 MW→800 MW的雙向變負荷時,機組運行同樣非常穩定,主汽壓力偏差僅為0.34 MPa,同時負荷跟蹤情況也很好,曲線中幾次由調度實測的AGC速率分別為 13.83,16.86,17,18,14.25,9.7 MW/min。

上述結果表明,投用Infit系統后,可在目前2號機組的運行環境下,使機組AGC速率更高,壓力及汽溫控制更穩定。

5 結論

Infit系統投入后,機組運行穩定性及經濟性都有所提高,主要體現在以下幾個方面:

(1)獲得更高的AGC響應速率和調節精度。

圖4 投用Infit系統12 MW/min AGC的運行曲線Fig.4 The operation curve with 12 MW/min in Infit after revamping AGC

(2)機組運行更加平穩。機組運行中主汽壓力、中間點溫度的波動幅度可減小至:穩態工況±0.1 MPa、±2.0 ℃,變負荷工況 ±0.4 MPa、±6.0 ℃。

(3)機組更節能。由于變負荷時各參數波動較小,顯然機組能耗隨之降低。特別是機組煤耗、廠用電率等。

通過智能預測算法使機組在AGC運行中的燃料、給水等控制量的波動幅度明顯減少,可對主汽壓力、主汽溫度、分離器過熱度等重要參數控制提前反應,及時有效地進行提前干預調節。通過采用預測控制技術、神經網絡學習技術及自適應控制技術而設計研發的先進AGC優化控制系統,對協調優化,使機組具有更加穩定、可靠的運行品質。

[1]金以慧.過程控制[M].北京:清華大學出版社,1993.

[2]金維強.大型鍋爐運行[M].北京:中國電力出版社,1998.

[3]林文孚.單元機組自動控制技術[M].2版.北京:中國電力出版社,2008.

[4]沙友平,王利國,管春雨.超臨界機組典型系統的控制策略[J].中國電力,2006,3(3):82-85.

[5]李衛華,王玉山.大型火電機組在AGC運行方式下的控制特性分析[J].電網技術,2005,29(18):25-28.

[6]張小勇,谷俊杰,李炎.一種基于模型參考自適應內模原理的主汽壓力控制.[J].電力科學與工程,2003,10(3):9-11.