高速鐵路無砟軌道CRTSⅡ型軌道板精調技術

逄明卿

(中鐵七局集團有限公司,河南鄭州 450000)

1 概述

軌道板精調是指通過調整軌道板的高度及平面狀態,使各螺栓孔位置精確安置,從而保證扣件的安放精度,減少扣件安放后軌道的調整量。

在石武客運專線高速鐵路CRTSⅡ型板式無砟軌道施工過程中,為保證無砟軌道的安裝精度,在軌道板精調過程中采用了國產高精度軌道板精調系統配合智能型全站儀,在軌道基準點GRP上設站的測量方法進行精調作業。首先在測設完成的GRP上架設智能型全站儀并進行全站儀設站,測量放置在CRTSⅡ型板精調標架上的測量棱鏡,獲取該精調標架所處位置軌道板的實測三維坐標;然后,根據實測坐標確定此處的線路里程,經過里程推算,得出該處的理論三維坐標,進而計算出實測坐標和理論坐標的偏差值,并將偏差值顯示在精調標架的顯示器上。現場調整作業人員根據偏差值對軌道板進行調整,使其滿足相應的技術要求。這一測量方法不但保證了軌道板精調的精度,提高了軌道板精調工作進度,同時也保留了現場精調過程成果,為后期的精調數據檢查、數據分析和軌道板平順性檢核提供了可靠的數據。

2 采用的儀器設備

2.1 智能型全站儀

智能型全站儀是數據測量的主要實施者,為了確保CRTSⅡ型板的安裝精度,要求全站儀達到以下精度:測角精度1″;測距精度±(1+2×10-6D)mm,并帶有自動照準、自動跟蹤功能,如圖1所示。

圖1 智能型全站儀

2.2 精密測量棱鏡

軌道板精調采用精密小棱鏡,棱鏡機械制造精度為0.2 mm,棱鏡常數17.5 mm,如圖2所示。

圖2 精密測量棱鏡

2.3 精調標架

精調標架是軌道板精調系統的重要組成部分,精調標架共有4付,其機械制造精度為0.2 mm,傾斜傳感器精度為0.2 mm,如表1所示。

表1 測量標架配置

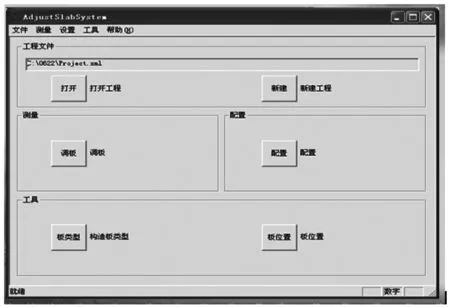

2.4 工控機及精調軟件

軌道板精調系統軟件安裝在工控機上,在軌道板精調過程中控制軌道板的精調工作實施,如圖3、圖4所示。

圖3 軌道板精調用工控機

圖4 軌道板精調軟件

3 軌道板精調作業實施

3.1 采用的技術指標

技術指標如表2所示。

表2 軌道板精調主要技術指標

3.2 全站儀設站

全站儀應在軌道板精調前進方向上設站。設站時首先將全站儀用強制對中三腳架架設在GRP上,保證三角架架設牢靠,儀器無晃動。然后,將后視棱鏡架設在沿軌道板精調前進方向下兩個GRP上,棱鏡必須精確對準全站儀。在架設儀器時應盡量避免三腳架的頂尖與GRP基標釘摩擦。架設好儀器后,選擇測站點及后視點,將儀器轉向后視點,搜索鎖定棱鏡進行測量,軟件會給出設計值與測量值差異,測量人員可根據定向限差選擇完成設站或重新設站。

一塊板精調完成后在進行下一塊板前需對測站進行定向檢查,合格后方可進行下一塊板的精調,定向超限則重新設站精調。

3.3 精調標架與傾角傳感器檢校

在每天工作前應對標架和傳感器進行一次檢校,消除變形誤差,此步驟每天開始工作前只需要進行一次。

(1)檢核傾角傳感器

在板上放置Ⅰ號標架,全站儀將對Ⅰ號標架兩棱鏡進行自動測量。測完Ⅰ號標架后,在板上放置Ⅱ號標架并測量。測完Ⅱ號標架兩棱鏡后,將自動保存傾角傳感器的檢核數據。

(2)檢核精調標架

精調標架檢核應在每個新工作日精調作業前做一次,必須通過標準標架來對此標架的尺寸進行改正,從而消除標架因變形所帶來的誤差。具體作業方案如下。

①標準標架準備:標準標架在制作的時候是嚴格按高精度要求來制作的,只用于進行標架校正,一般存放在箱子里面,不易變形。

②將標準標架放置在Ⅰ號標架位置,先將固定端放于軌道板上承軌槽內,再使有彈簧的觸及端緊貼左側承軌槽內;手工照準標準標架的觸及端棱鏡(左棱鏡),進行測量。

③調轉標準標架,將固定端放于承軌槽內,再使用有彈簧的觸及端緊貼右端承軌槽,手工照準標準標架的右端(右棱鏡,與上一步的棱鏡為同一個棱鏡),進行測量。

④拿走標準標架,將Ⅰ號標架放在近儀器端第二行,選擇好測回數,再點選測量Ⅰ號標架,軟件自動定位對Ⅰ號標架左右兩棱鏡進行測量。

⑤完成Ⅰ號標架測量后,拿走Ⅰ號標架,將Ⅱ號標架放進此位置,點選測量Ⅱ號標架,軟件自動計算兩棱鏡位置,指揮全站儀觀測兩棱鏡。

⑥完成Ⅱ號標架測量后,拿走Ⅱ號標架,將ⅡⅠ號標架放進此位置,點擊測量ⅡⅠ號標架,軟件自動計算兩棱鏡位置,指揮全站儀觀測兩棱鏡。

⑦三標架測量完成之后,將出現如圖5對話框,選擇存儲結果,將保存本次檢核數據,保存結果“Absolute”為該標架上的兩個棱鏡與標準標架相比較,在橫向和高程上的絕對偏差。“Change”為當前測量的結果與上一次測量的結果的差值。

圖5 標架檢核數據

3.4 精調標架安放

軌道板精調開始前,應按要求依次將精調標架安放在待調軌道板上,并保證活動端與承軌槽密貼。

3.5 軌道板精調作業實施

每一測站可精調兩到三塊軌道板,不應大于四塊,但測距不可少于5.00 m。而視線過長,則會導致測量結果不夠精確。一般情況下,精調作業可分以下幾步進行。

(1)高程調節:將軌道板四角高程調整至1 mm以內。

(2)平面調節:將軌道板平面位置(橫向)調整至1 mm以內。

(3)高程與平面同時調節:將軌道板高程和平面進行個別調整。

(4)搭接測量:將本塊板與上塊板高程和平面進行搭接。

(5)完整測量:對所有I、Ⅱ、ⅡI標架的6個棱鏡進行完整測量,合格后進行擰緊壓緊裝置。

(6)檢查:對所有I、Ⅱ、Ⅲ標架的6個棱鏡進行重新進行完整測量,以確定最終調板結果,合格后保存測量成果,反之松開壓緊裝置重新調整。

3.6 軌道板精調復測與精度評價

軌道板精調完成后,如長時間未進行CA砂漿的澆筑,則在澆筑之前應對軌道板進行復測。將標準標架放置在之前標架安置的位置上,依序測量,檢查軌道板位置精度是否滿足相應限差要求。當超限時,需重新進行精調。CA砂漿澆筑完成后,應挑選數塊軌道板對其進行檢核,避免因變形等因素引起的軌道板變化。

軌道板精調復測數據可以用圖形的方案顯示出來,直觀的反應軌道板調整質量,并可對軌道板的調整進行量化評價,具有現勢性和可追溯性,同時對下一步利用軌檢小車對軌道調整提供一定的指導作用。

4 結束語

現階段我國處于高速鐵路客運專線建設的高峰期,為滿足高速鐵路“高速度、高平順性”的要求,施工單位必須投入能夠滿足客運專線高精度測量要求的精密儀器設備,并采用更為科學、更為高效的施工技術方案進行作業。隨著先進儀器設備的投入和施工作業方法的提高,高速鐵路客運專線工程測量技術必將會有更加廣闊的發展空間。

[1]鐵建設[2006]158號 客運專線鐵路無碴軌道鋪設條件評估技術指南[S]

[2]鐵建設函[2005]754號 客運專線無蹅軌道鐵路設計指南[S]

[3]鐵建設[2007]47號 新建時速度300~350 km客運專線鐵路設計暫行規定[S]

[4]鐵建設[2006]189號 客運專線無碴軌道鐵路工程測量暫行規定[S]