濕噴鋼纖維混凝土支護技術

賈舒程

(山西富路工貿有限公司,山西 太原 030006)

1 隧道支護技術

噴(混凝土)錨(桿)襯砌及復合式襯砌:噴錨支護是一種組合支護,它是將噴射混凝土、錨桿、鋼筋網噴射混凝土、鋼拱架噴射混凝土結構組合起來的支護形式。可以根據不同圍巖的穩定狀況,采用錨噴支護中的一種或幾種結構的組合。噴錨支護是現代支護理論的物質基礎,現代巖石力學是現代支護理論的理論支柱。如果以噴錨防護結構的一種或幾種組合作為初期支護,對圍巖進行加固,維護圍巖穩定,抑制有害松動,待初期支護的變形基本穩定后,進行現澆混凝土二次襯砌,二者合稱為復合式襯砌。

隧道初期支護是以噴射混凝土、錨桿、鋼筋網、鋼拱架為主的聯合支護,它是以大量的噴錨支護工程實踐和巖體力學的發展而發展起來的一門獨立的學科。隧道初期支護中的噴錨支護以及時性、緊貼性、柔韌性、深入圍巖內部加固、支護組合和設置時間的靈活性、密封性充分發揮了NATM工法隧道修建理念。隧道中的噴錨支護的設計方法有工程類比法、監控測量法、理論驗算法、典型類比監控反演法、特征線法等。

2 濕噴鋼纖維混凝土支護技術

2.1 機械設備選型配套

(1)混凝土制備,鋼纖維混凝土的制備在洞外集中拌和站進行。

(2)混凝土運輸設備,MR45(6 m3)混凝土攪拌運輸車。

(3)濕噴機,選用成都巖峰科技開發公司設計生產的TK-961型濕噴機。

(4)配套方案,一個工作面配備TK-961型濕噴機3臺,6 m3砼攪拌運輸車2輛,噴砼作業臺架2個。

2.2 原材料的選擇

(1)水泥,采用42.5普通硅酸鹽水泥,使用前做復查試驗。(2)砂,選用天然中粗砂,細度模數大于2.5,含水率5%~7%,使用前一律用5 mm篩網過篩。

(3)碎石,選用5~10 mm機制碎石,級配良好,含泥量小于1%,針片狀含量小于10%。碎石由小型錘擊破碎石機軋制,使用前用5 mm和10 mm篩網分別篩去石粉和超徑骨料。

(4)減水劑,為滿足砼坍落度及品質要求,選用高效減水劑,減水劑摻量一般為水泥重量0.4%~1.0%。

(5)特種速凝劑,選用TX-1型液態速凝劑。使用前做速凝效果試驗,其初凝時間不超過5 min、終凝時間不超過10 min方可使用。該種速凝劑摻量一般為3%~6%,具體根據噴射試驗決定,墻部用量略少于拱部。

(6)鋼纖維,按設計選用鋼纖維單根抗拉強度不低于600 MPa,直徑D=0.55 mm,長度為L=35 mm,長徑比L/D=64。其彎曲韌度系數為Re3>67%,摻量為35~40 kg/m3,使用前檢查鋼纖維不得有油污和明顯銹蝕。

(7)水,水質經檢驗符合工程用水標準,不含對砼有腐蝕作用、影響水泥正常凝結與硬化的有害雜質。

2.3 配合比設計

鋼纖維混凝土的配比要滿足設計強度和噴射工藝的要求。

初配按下列數據選擇:水泥:集料=1∶3~1∶4,含砂率45%~60%,水灰比0.4~0.5。為增大混凝土與巖石的黏結力和減少回彈,初噴時,水泥∶砂∶碎石=1∶2∶(1.5~2)。

施工前至少要設計2~4種配比,經過試噴、試驗,優選回彈量低、物理力學性能滿足設計的一組作為應用配比,并根據施工中材料、氣候的變化相應調整。

2.4 施工工藝及質量控制措施

2.4.1 施工程序

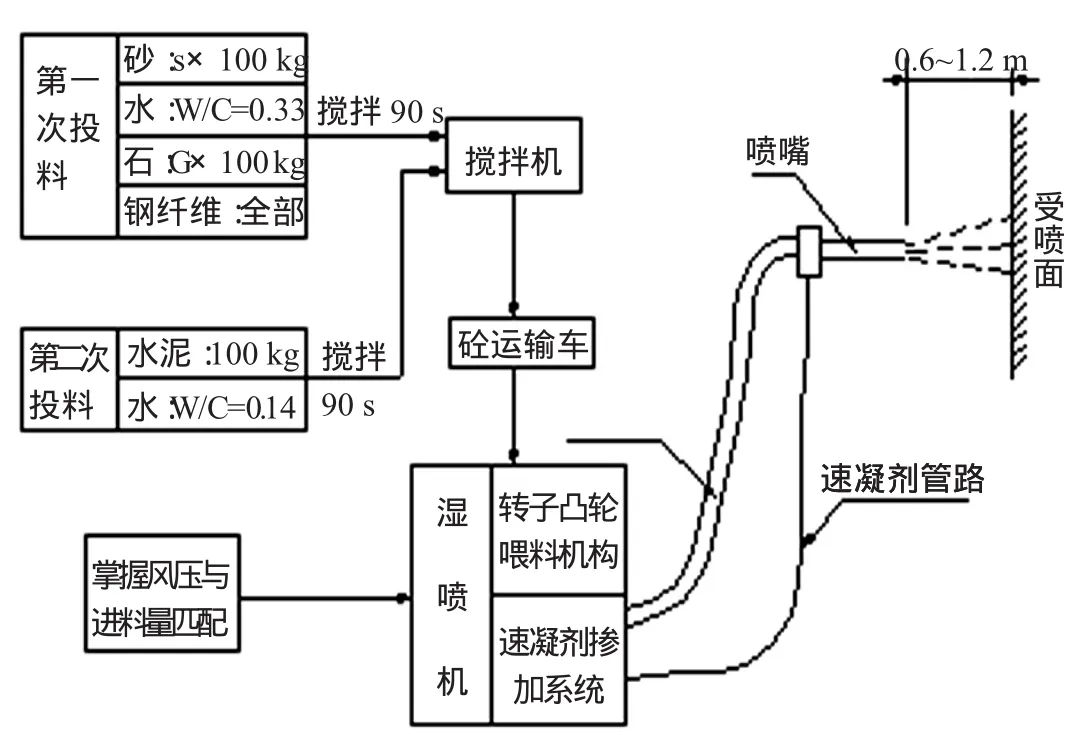

濕噴鋼纖維混凝土施工程序見圖1。

圖1 濕噴砼施工程序圖

2.4.2 施工程序的說明

(1)混凝土制備。混凝土在洞外拌和站由強制式拌和機集中生產,自動計量。

坍落度控制在12~15 cm之間。

具體投料順序及攪拌時間是:先將砂、石、少量水與鋼纖維投入攪拌90 s,再投入水泥和補充水攪拌90 s。

(2)混凝土運輸。成品混凝土采用6 m3砼攪拌運輸車運至TK-961型濕噴機轉子活塞凸輪喂料斗,速凝劑在濕噴機專用入口添加,由計量泵將速凝劑通過膠管壓入噴嘴,依靠噴射管中壓縮空氣將速凝劑霧化與物料充分混合后噴出。濕噴機工作時要求系統風壓不小于0.5 MPa,風量不小于10 m3/min,工作風壓一般控制在0.4~0.5 MPa。

(3)噴射作業。①噴射順序:自下而上,先墻后拱,分區、分段“S”形進行,分段長度不大于6 m。②最佳噴射距離與角度:噴頭距巖面距離以0.6~1.2 m為宜,噴射料束與受噴面基本垂直,與受噴面垂線成5°~15°夾角時最佳。③噴射料束運動軌跡:環形旋轉水平移動并一圈壓半圈,環形旋轉直徑約為0.3 m。噴射第2行時,依次序由第一行起點上方開始,行間搭接2~3 cm。④一次噴射厚度:根據設計厚度和噴射部位確定,初噴厚度不小于4~6 cm。首層噴混凝土時,要著重填平補齊,將小的凹坑噴圓順。

(4)混凝土厚度控制和平整度控制。選擇巖面凸出部位,用電鉆鉆孔,埋設Φ6鋼筋頭,其外露長度與設計噴混凝土厚度相等,噴混凝土后無鋼筋頭外露即可。表面平整度以目測平順為宜,否則需補噴。

(5)混凝土養生。混凝土終凝2 h后,開始噴水養護,養護時間不少于7 d。

(6)噴射混凝土緊跟掌子面,初噴與爆破時間間隔不大于8 h,對Ⅱ、Ⅲ類圍巖在爆破后即初噴并盡快噴至初噴厚度。鋼纖維混凝土噴射施工后,將噴漿面混凝土的鋼纖維完全去掉,以保護防水層不受損傷。

(7)施工注意事項。①噴射前,認真檢查隧道斷面尺寸,對欠挖部分及所有開裂、破碎、出水點、崩解的破損巖石進行清理和處理,清除浮石和墻角虛碴,并用高壓水或風沖洗巖面,保證良好接觸。②當巖面普遍滲水時,可先噴砂漿,并加大速凝劑摻量,在保證初噴后,按原配比施工。當局部出水量較大時采用埋管、鑿槽、樹枝狀排水盲溝等措施,將水引導疏出后,再噴混凝土。③噴射手操作:啟動時,先送風,后送料,待混凝土從噴嘴噴出后,再供給速凝劑;停止時,先關閉速凝劑計量泵,之后停止供料,待噴嘴殘留的少量混凝土和速凝劑完全吹凈后,再停風。要控制好風壓,風壓過大,會增加回彈,甚至把未完全凝固的混凝土吹落;風壓小,粗骨料沖不進砂漿層而脫落,影響噴混凝土品質,風壓過小時甚至會造成堵管;現場以噴混凝土回彈量小、表面有光澤、易黏著為度掌握風壓。當受噴面較潮濕或有滴水時,速凝劑的摻量適當加大到水泥用量的6%~8%。④噴射混凝土要保證供料的連續性,避免堵塞管路。⑤回彈料不得再利用于噴混凝土材料。

2.5 噴砼質量檢測方法、標準及處理措施

2.5.1 砼抗壓強度試驗

(1)割取。采用直接從施工現場噴射的混凝土大板割取100×100×100 mm立方體試件,標養至28 d進行試驗,其強度須滿足設計要求,每10 m至少在拱部和邊墻制作一組試件,材料或配合比變化時增加一組。不合格時,查找原因,鑿除重噴。

(2)鉆取。采用直接從噴層鉆取的直徑為50mm,高度為100mm圓柱形試件。

采用鉆取圓柱體試件,用式(1)計算強度:

式中:R:混凝土強度;

Rc:鉆取圓柱體試件單軸抗壓試驗結果;

k1為現場取樣條件系數,可取0.85;

k2為園柱形試件形狀系數,可取0.8。

(3)鋼纖維噴混凝土的早期強度也可用貫入法和拔出法測定。

2.5.2 噴砼厚度檢測

噴層厚度用激光斷面儀或鑿孔方法檢查,每10延m至少檢查一個斷面,再從拱頂起每隔2 m鑿孔檢查一個點,檢查孔處的厚度應有60%以上不小于設計厚度,平均厚度不小于設計厚度,最小厚度不小于設計厚度的50%。厚度不滿足須補噴,發現有裂縫、脫落或滲漏水時,須整治以后再補噴。

2.5.3 噴砼粉塵和回彈量檢查

回彈率拱部不超過20%,邊墻不超過15%。根據經驗采用濕噴砼施工工藝回彈率可控制在5%~20%以下,否則從施工工藝、設備是否完好、風壓、骨料粒徑和級配、配合比等方面查明原因,制定對策。

3 初支質量控制

除了II類圍巖地段,初期支護是隧道的主要承力結構。因此,初期支護對隧道質量和施工安全至關重要。為此,提出以下措施:①據有關試驗研和計算分析表明,在對全長錨固型錨桿進行拉拔試驗時,拉拔力沿桿體衰減很快,只能在口部1/3長度范圍內傳遞。眼孔深部的漿體得不到檢驗。因此,在錨桿施工中必須加強施工組織管理,加強過程監控,確保錨桿灌漿密實。堅決杜絕錨桿“長桿短打”、錨固長度不足的現象,確保灌漿飽滿密實。因對于由沿桿長分布的剪應力(軟巖)或桿體的橫向抗剪起到支護作用全長錨固型的灌漿錨桿,錨桿孔內漿體的品質和飽滿程度是質量的關鍵。②采用濕噴工藝,噴射砼厚度必須滿足設計要求。③決不允許鋼支撐后回填石頭等行為,超挖部分全部用同級砼填平或噴砼補平。④嚴格控制鋼纖維質量、摻量,謹防減料。⑤嚴格控制鋼支撐間距。⑥組建專業拌和隊伍,嚴格按規定的配合比配備噴射料。⑦嚴格按規定的參數(角度、距離、軌跡、厚度、空壓等)噴射混凝土。