高速鐵路橋面系RPC產品的機械化生產

徐榮貴

中鐵八局集團第四工程有限公司,四川成都 610081

高速鐵路橋面系RPC產品的機械化生產

徐榮貴

中鐵八局集團第四工程有限公司,四川成都 610081

根據成都至都江堰鐵路彭州支線鐵路工程施工的需要,對高速鐵路橋面系RPC產品的機械化生產工藝和生產線進行了研究。通過相關生產工藝試驗,極大的改善了RPC產品預制場的生產環境,規范了產品預制作業規程,提高了產品質量的穩定性。該生產線生產的產品表面光滑,圖案清晰,抗折抗壓強度好,可在橋面系工程中推廣應用。

.橋面系;RPC產品;機械化生產線;工藝

隨著社會科技的高速發展,混凝土技術也得到了空前發展,高性能混凝土的應用也越來越廣泛。RPC(Reactive Powder Concrete,活性粉末混凝土)在保持超高強水泥基復合材料優異性能的基礎上,克服了其抗拉強度低、脆性大、體積穩定性不良等缺陷與不足,在經濟性和環保性方面都優于鋼材,拓寬了超高強水泥基復合材料的應用領域。

成都至都江堰鐵路彭州支線工程位于成都市郫縣、彭州市境內,線路起于成灌鐵路郫縣西站,途經新民場、三道堰、古城鎮至彭州市到達本工程終點,線路全長20.561km。本工程沿線村鎮密布,道路眾多,交織成網,交通極為便利。由于工程中的電纜溝槽蓋板的需求數量非常大,工期緊,質量要求高,如果再依照原來的普通混凝土的預制方法,進行人工預制,預制的時間長,人工勞動強度大,產品質量差。為了提高生產效率,控制產品質量,我們對RPC產品的生產線進行研究,以實現工廠機械化的流水生產,滿足了工程實際需要。

1 RPC機械化流水線生產研究

1.1 配料系統研究

對生產中的基料選配,進行準確計量,同時長時間配料,計量系統要穩定。配料中,要保證參料分散,以實現幫助后期攪拌均勻。配料中要確保少揚塵,達到環保,減少環境污染。

1.2 攪拌系統研究

由于RPC材料拌和物間粘度大,附著能力強,流動性差,攪拌阻力大,對攪拌裝置的要求非常高。高質量的攪拌,及長壽命的攪拌設備能提高了攪拌機的使用壽命,減少了維修周期。

1.3 分料輸送系統研究

分料系統是整個流水生產線效率的關鍵,由于拌合物粘度大,流動性差,對分料的零部件的磨損非常大。設計的方案中同時要保證考慮出料量的計量準確性。

1.4 振動成型系統研究

振動成型系統是流水生產線的最后一道工序,直接關系到產品的質量特別是外觀質量的關鍵工序。該成型系統對振動力的大小,振動電機的安裝布局形式,彈簧的選擇等都有嚴格的要求。

2 機械化生產線關鍵技術研究

高速鐵路橋面系RPC產品的機械化生產線關鍵技術就是分料系統和振動平臺。

2.1 雙重計量的分料系統

由于分料輸送系統對整條生產線的效率起著非常關鍵的作用。我們在設計分料系統時采用了螺旋分料機,螺旋分料機高耐磨性和抗粘性材料制作。對于下料計量裝置,我們采用了體積計量和電子稱雙重計量方式,做到每個模盒裝料重量一致。同時采用氣動自動卸料保證卸料的連續性。

2.2 可調式振動平臺

產品的振動成型是流水生產線的最后一道工序,是直接關系到產品外觀質量的重要步驟。而振動時,又不能用工具插搗,以免鋼纖維下沉。所以,振動平臺的設計非常關鍵。經過多次試驗,我們在設計中通過調節分體式支座來調節臺高的高度,通過調節離心塊來調節振動平臺的振動幅度。

3 機械化生產線裝置設計研究

3.1 機械化生產線產品生產流程圖

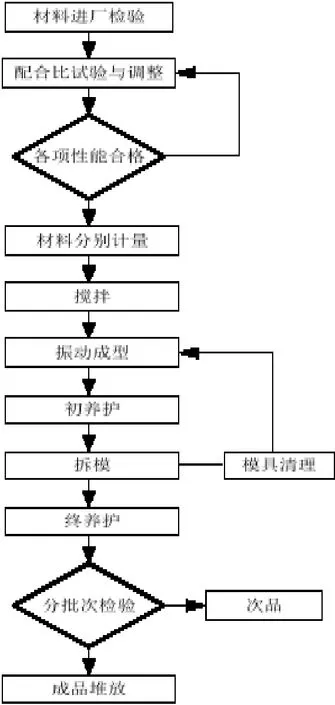

高速鐵路橋面系RPC產品的機械化生產線產品生產工藝流程圖如圖1所示。

圖1 機械化生產線產品生產工藝流程圖

3.2 材料存儲裝置設計

材料存儲裝置分為存儲罐存儲裝置和配料倉存儲裝置。

3.2.1 儲罐存儲裝置

在此條生產線設計中,我們設計了兩個水泥存儲罐,一個粉煤灰存儲罐,一個礦粉存儲罐。

水泥是RPC材料的主要膠結物資,所用的水泥要求有較高的抗壓強度和抗折強度。理論上,標號不低于42.5的硅酸鹽水泥都可以作為制作RPC的水泥。

復合礦物摻合料是RPC材料的必要組成部分,其主要成分是以活性的SiO2為主要成分的微細礦物材料,其材料組成可以包括石英粉、粉煤灰、硅灰、磨細礦渣粉等。不同材料之間形成合理的搭配,最大限度地增加填充效果,增加RPC的密實程度。

4個存儲罐在下料過程中,通過計量系統對四個存儲罐中的摻合料進行計量,在通過螺旋輸送器輸送的配料倉。

對每個儲料設備,分別設計了料量檢測儀。檢測粉料、水泥等多個料罐中料的多少,可設定各個罐中料的上下限,當低于下限時系統會輸出一個控制信號,當高于上限時,該信號消失。

對于水泥、膠結料、粉煤灰等料倉,有時存在物料在倉中拱料而不能下料現象,可以在倉壁上裝振動器,讓其定時或半自動方式振動達到破拱目的。

3.2.2 配料倉存儲裝置

我們此次設計的配料倉選用三倉配料倉。

與普通混凝土不同,RPC所用的細骨料采用級配石英砂。天然砂顆粒級配分布較大,級配不合理,大小顆粒之間不能形成密實填充,不利于形成高強度。另外,天然砂表面光滑,水泥石與骨料之間的粘結強度較差,對強度產生一定影響。

RPC所用石英砂屬機制砂,表面粗糙,與水泥石之間粘結強度高。最主要的是,砂的顆粒可以人為控制。

依據《客運專線活性粉末混凝土(RPC)材料人行道板、蓋板暫行技術條件》之規定確定了3個級別的石英砂顆粒直徑,但由于生產過程中篩網帶有一定的傾角,使生產出的砂子均較要求偏細。實測3種砂的顆粒組成為:800μm~400μm,400μm~210μm,210μm~100μm。與水泥基本形成了連續級配。

對于每個料倉設一個出料口,氣缸自動控制卸料,電子稱計量,皮帶機輸送,這種配料機計量準確,使用壽命長,工作效率高,操作維護方便。在皮帶輸送機上面設一個鋼纖維料倉,采用振動給料機下料、計量、分散,這樣避免了人工下料難分散的問題,而且節省人力。為了保護環境避免石英砂產生揚塵,我們將皮帶輸送機設計成全封閉式的,特別在各皮帶機的下料口處設置了防塵罩,有效防止了石英砂微粒在空氣中彌漫,減少了對環境的污染。

3.3 配料系統設計

此生產線采用人機界面電腦分料、配料、輸送計量精準模擬自動記憶數據庫,方便對比檢查記錄;采用微機控制自動定量放料。

各料倉材料均采用了高精度控制計量,配置RPC材料時,水泥、復合摻合料干燥狀態的用量均按質量計,稱量應準確到±1%;骨料稱量應準確到±2%;外加劑稱量應準確到±0.5%;石英砂按照級配設計均勻后一次性計量。生產過程中,材料均采用電子自動計量的方法,保證了計量的準確性。

3.4 攪拌系統設計

RPC材料拌和物具有粘度大,附著能力強,流動性差,攪拌阻力大等特點。針對RPC材料的這些特點,我們選用F750-RPC專用攪拌機,該攪拌機為雙軸臥式強制式攪拌機,攪拌力大,故障率低,使用壽命長,攪拌質量好,生產效率高,能充分將RPC的各組分材料在攪拌罐內拌和均勻,并能實現點動卸料。設計的專用攪拌葉、攪拌臂和襯板均采用防粘耐磨材料制作,提高了配件的使用壽命,減少了維修周期。通過調整攪拌葉片與罐體之間的間隙,可減少罐體內的積料空間,避免罐體內物料堆積結塊,最大限度地減少清理攪拌機的維護時間。供水系統采用水泵加壓原理,使水流速加快,噴灑均勻。所有粉料在輸送、計量、投放過程中都處于封閉狀態,徹底杜絕粉塵排放;各部位均采用性能可靠、傳動平穩的傳動機構,有效降低噪音,減少污染。

3.5 分料輸送系統設計

RPC生產線的分料輸送系統對整條生產線的效率起著非常關鍵的作用,因此我們非常重視此系統的設計。首先是螺旋分料機要具有高耐磨性和抗粘性,輸送扭矩要足夠大,螺旋體和筒體均選用防粘耐磨鋼制作,使其經久耐用。其次經心設計分料機的下料計量裝置,我們采用了體積計量和電子稱雙重計量方式,氣動自動卸料保證卸料的連續性,且能做到每個模盒裝料重量一致,充分保證了產品質量的穩定性。

輸送機采用輥道輸送機與鏈板輸送機相結合的混合輸送方式,分料機下面由于位置所限選用輥道輸送機起過渡和儲料作用,能有效防止鏈板輸送機上存料過多,造成鏈板輸送機頻繁開停。輥道輸送機用自由滾筒制作,這種滾筒在任何工況下均能保證自由轉動,使用壽命長且輕便靈活。鏈板輸送機采用特種鏈條和C型鏈板精制而成,具有長度可調,承載能力大,傳動噪聲小,安裝、操作、維護方便等特點。

3.6 振動成型系統

振動成型設備要求有足夠的剛度,保持振動臺面各處振幅相同,具有同樣的振動成型效果。我們自行設計的振動臺高度可以調節,振幅可控,振動頻率要在50HZ以上,每塊板的振動成型時間為90S,振動時,以制品表面沒有氣泡溢出為止。振動時,不能用工具插搗,以免鋼纖維下沉,出現鋼纖維偏聚現象,成型過程中,可以用工具在表面做抹平處理,及時消除溢出的氣泡。

該系統是流水生產線的最后一道工序,直接關系到產品的質量特別是外觀質量,表面是否有氣孔,是否有蜂窩麻面,內部是否密實等都與之緊密相連,因此做好該系統的設計非常重要。根據RPC的生產工藝要求,模盒上振動臺的時間必須有嚴格限制,要怎樣在規定的時間內達到最理想的振動效果,我們從振動力的大小,振動電機的安裝布局形式,振動臺放置模盒的數量,彈簧的選擇等方面進行了仔細的分析和研究,并進行了多次試驗,最終設計出了適合生產RPC的專用振動臺。該振動臺振動力的大小可調,高度可調,振動時間可調,能用同一臺振動臺優質高效的生產出各種外形美觀的RPC產品。

3.7 蒸汽養護系統設計

RPC產品構件需用蒸汽進行養護,而且蒸汽的溫度可以調節,根據我們的生產狀況,我們選用蒸汽發生器,這種設備的優點是非常安全環保,可以通過溫度控制系統自動或手動調節溫度的高低。溫度控制系統采用一線式總線連接各傳感器,避免了每個傳感器信號單獨布線,節省布線時間和成本,方便系統維護,解決了普通傳感器溫度漂移問題,去除了溫度變送器,降低了設備故障率。該溫控系統能夠精確控制養護室溫度的升溫、保溫和降溫,養護室布置的多個溫度傳感器能夠監測養護室內各個區域的溫度分布狀態,這樣的設計保證了養護制品在養護過程中完全按照養護工藝進行維護,保證了產品質量。該系統可以動態顯示、記錄各溫度傳感器的實時溫度和歷史溫度,可動態描述溫度曲線,可獨立控制各養護室,互不干涉。手動控制和自動控制可隨時切換,可監控設備狀態和生產過程,對發生故障的設備以及異常生產過程能夠發出報警信號。管路選用厚壁焊管外加保溫材料,減少熱能在輸送過程的損耗,節省能源。

3.8 控制系統設計

控制系統由電氣控制系統和上位計算機控制系統組成,主要包括工業控制計算機、I/O卡、信號調理模塊、變頻調速器、操作臺等。

介于RPC配方的復雜性,特設計了人機界面微電腦自動控制系統,操作簡單,智能化程度高且性能穩定可靠。系統采用標準工業控制計算機及PLC自動配料系統,具有全自動,半自動,手動多種控制模式,多元自動化程度高,配比精確。

4 RPC產品的機械化生產的優點

1)降低了工人在預制過程中的勞動強度,加快了混凝土攪拌效率,提高了整個預制中的生產效率。節約了人工工費;

2)避免了工人在混凝土配料,攪拌,產品預制工程中材料的浪費,節約了生產成本;

3)精確的計量,提高了產品的穩定性,降低了不合格品的出現,節約了材料的浪費。

5 工程應用

成都至都江堰鐵路彭州支線工程采用本RPC產品機械化生產線,實現了產品效率高、質量穩定,合格率為100%。

6 結論

自主研發的RPC產品機械化生產線由于采用封閉式生產,從原材料的進倉開始都是用傳送封閉式地的傳送進攪拌倉,攪拌和分料也都是在封閉的設備內部進行,在降低工人勞動強度的同時也降低了粉塵對工人的傷害。由于機械化生產線的配料精準,攪拌均勻,振動充分,產品質量穩定,并且故障率低、生產成本低,符合現代工程建設低碳環保節能的標準,宜在鐵路及市政道路工程中推廣應用。

[1]張燕.活性粉末混凝土在結構工程中的應用及發展[J].河南建材,2003(4).

[2]何峰,黃政宇.活性粉末混凝土原材料及配合比設計參數的選擇[J].新型建筑材料,.2007(3).

U21

A

.1674-6708(2011)52-0054-03