一種環保型鋼筋阻銹劑的研制及機理探討

耿春雷,劉艷軍

(北京建筑材料科學研究總院有限公司,固廢資源化利用與節能建材國家重點實驗室(籌),北京 100041)

1 前言

20世紀是鋼筋混凝土的時代,鋼筋混凝土作為一種結構材料,廣泛應用于橋梁、建筑物、高架橋、堤壩、海底隧道和大型海洋平臺等各種建筑與土木工程結構物,成為現代社會發展進步的標志。與此同時,鋼筋混凝土構筑物因耐久性問題產生的破壞比比皆是,觸目驚心,給人民生命安全帶來重大隱患。如“海砂屋”引起的慘劇就在世界各地接連發生,不僅給社會可持續發展帶來嚴重影響,而且還涉及到嚴重的資源和環境等重要問題。解決混凝土中鋼筋的銹蝕問題一直是混凝土材料與工程技術開發的重要任務[1]。

在混凝土中添加阻銹劑是防止或延緩混凝土中鋼筋腐蝕的有效途徑之一[2,3]。鋼筋阻銹劑具有以下優點:一次性使用而長期有效;施工簡單、方便,節省勞動力;使用范圍廣泛,特別對氯鹽環境有效。但是鋼筋阻銹劑也有一些局限性,例如不宜在酸性環境中使用,因其成分大都是化學物質,有些品種不適合于在飲用水系統中使用。

筆者從鋼筋阻銹劑的阻銹機理出發,研發出一種環保型鋼筋阻銹劑——GCI系列鋼筋阻銹劑,由于其不含具有致癌作用的亞硝酸鹽,是環保型鋼筋阻銹劑。

2 試驗方法

2.1 試驗材料

試驗中采用的主要原材料為:(1)GCI鋼筋阻繡劑;(2)普通硅酸鹽水泥;(3)純凈水;(4)建筑用的A3光圓鋼筋;(5)工業氧氣;(6)丙酮、酒精、氯化鈉等分析純化學試劑。

2.2 過濾水泥凈漿法

過濾水泥凈漿試驗是參照美國ASTMG180[4]的標準設計的,主要用于鋼筋阻銹劑組分之間協同作用的研究,及鋼筋阻銹劑效果的初步評價,其試驗步驟如下:

(1)采用建筑用的A3光圓鋼筋,加工成直徑d=7mm的試樣,按照圖1所示, 以其中一個端面為工作面,另外一端用導線引出,側面使用環氧樹脂涂封,試驗中需要制備四個鋼筋工作電極。鋼筋工作電極在使用前用金相砂紙逐級拋光,純凈水清洗之后,用丙酮、酒精清洗除油,然后進行干燥,備用。

(2)將5000g水和1000g普通硅酸鹽水泥混合,攪拌60min,制成水泥凈漿溶液,然后進行過濾。

(3)在過濾后的水泥凈漿溶液中, 添加20g氫氧化鈣,再攪30min,進行過濾,除去多余的沉淀物,制成過濾水泥凈漿溶液,備用。所得到的過濾水泥凈漿溶液的pH值約為12。

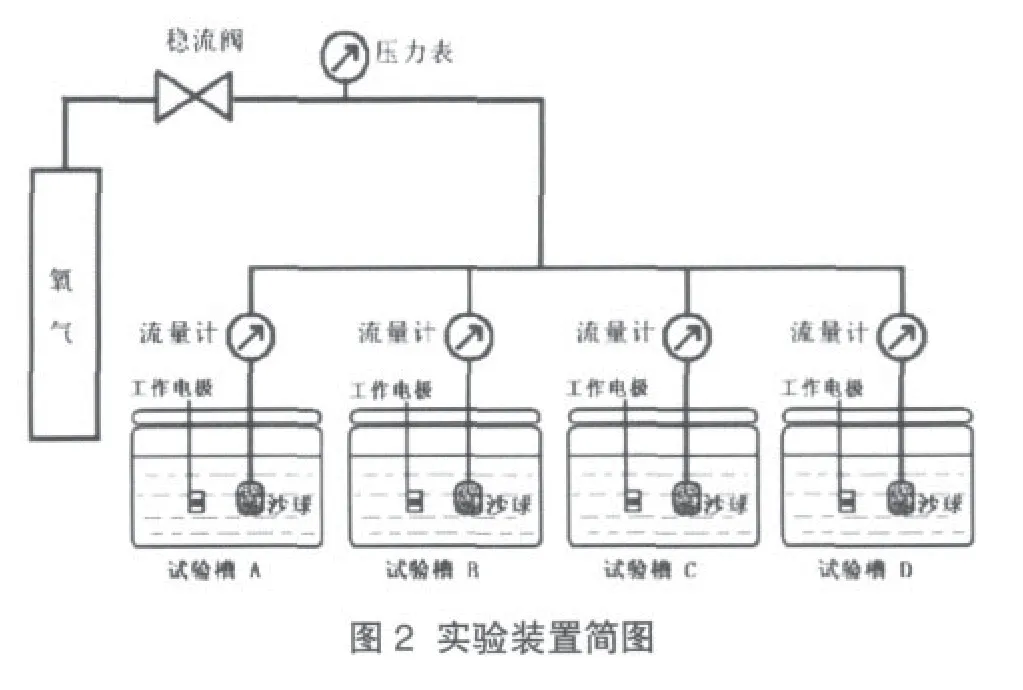

(4)搭建一個如圖2所示的標準電化學池,在四個電化學池中,分別放入鋼筋工作電極,然后向每個電化學池加入900mL過濾的水泥凈漿溶液并添加阻銹劑,而后通入氧氣,氣體充入速率不低于60cc/min,持續24h。

(5)在每個電化學池中添加26g氯化鈉,溶液的氯離子濃度為0.5mol/L,繼續充入氧氣4h。

(6)使用CS300電化學測試系統,以不銹鋼片為輔助電極,飽和甘汞電極為參比電極,和鋼筋工作電極組成的三電極系統,進行線性極化測量,動電位掃描范圍為相對開路電位-20mV到+20mV,掃描速率0.167mV/s,記錄相應的動電位極化曲線,通過Sten-Geary公式(Icorr=B/Rp)計算出腐蝕電流密度Icorr,最后按照公式1計算阻銹劑的緩蝕效率η。

式中 Icorr 為不摻加阻銹劑時鋼筋的腐蝕電流密度;

Icorr’ 為摻加阻銹劑時鋼筋的腐蝕電流密度。

關于過濾水泥凈漿試驗的說明:由于試驗中采用的模擬混凝土孔溶液為過濾水泥凈漿而不是采用分析純化學試劑配制,這樣能夠更接近混凝土孔溶液的成分,但同時帶來的問題是過濾水泥凈漿溶液的成分受水泥的影響很大,所以在每次試驗中都要采用一個不摻阻銹劑的試樣的腐蝕電流密度(一般腐蝕電流密度在1~3μA/cm2)作為對比,將摻阻銹劑試樣的腐蝕電流密度與之相比較,計算阻銹劑的緩蝕效率。

3 結果與討論

3.1 阻銹劑組分間的協同作用

阻銹劑技術的近代發展,與阻銹物質間存在協同作用有密切關系。兩種或兩種以上阻銹劑混合使用(或者阻銹劑與其它物質混合使用)而使阻銹效果加強的現象,稱為阻銹劑的協同效應。這種協同效應并不是簡單的加和,而是相互促進的結果。利用協同作用,可以用較少的阻銹劑獲得較好的效果,可以擴展阻銹劑的尋求范圍并解決單組分阻銹劑難以克服的困難[5]。所以在本研究中首先研究了各種類型阻銹劑之間的協同作用。

3.1.1 吸附膜型阻銹劑和氧化膜型阻銹劑的協同作用

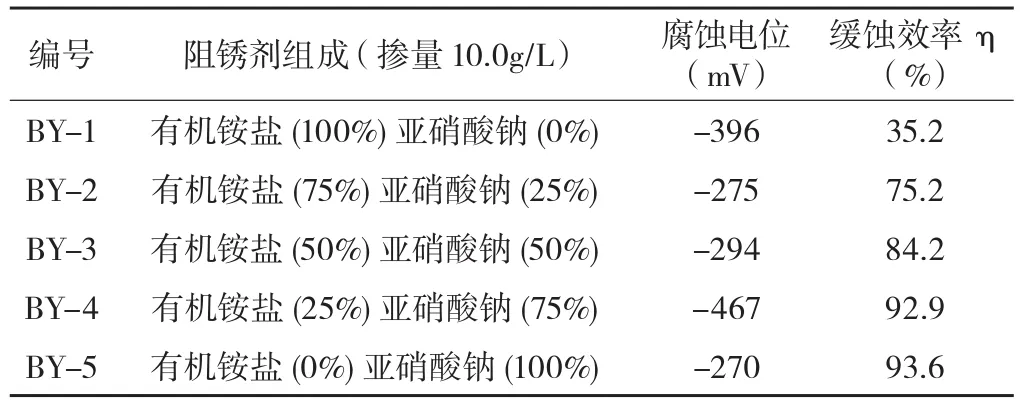

試驗中選擇了最有代表性的有機銨鹽作為吸附膜型組分,亞硝酸鈉作為氧化膜型組分。有機銨鹽和亞硝酸鈉復配后的緩蝕效率如表1所示。

從表1中看出,當有機銨鹽和亞硝酸鈉進行復合時,各配比的阻銹效率都高于相同濃度單獨使用有機銨鹽時的阻銹效率,并且緩蝕效率隨著亞硝酸鈉含量的增加而增加,BY-4和BY-5的緩蝕效率超過90%,說明有機銨鹽和亞硝酸鈉之間有一定的協同作用,并且起主導作用的是亞硝酸鹽的氧化膜。

表1 有機銨鹽和亞硝酸鈉復配后的緩蝕效率

分析其阻銹機理為:首先是亞硝酸鈉的氧化作用在鋼筋表面形成一層鈍化膜,而后是在鈍化膜的薄弱環節,有機銨鹽中N原子與金屬表面形成N—Fe鍵表現出好的親合力,能在金屬表面形成牢固緊密的保護膜[6],以減少腐蝕介質與金屬接觸的機會。

3.1.2 吸附膜型阻銹劑和吸附膜型阻銹劑的協同作用

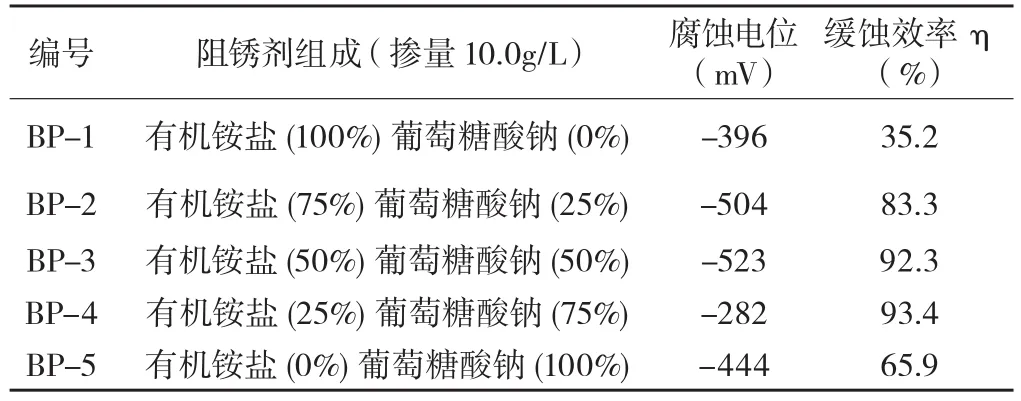

試驗中選擇了最有代表性葡萄糖酸鈉作為吸附膜型組分。有機銨鹽和葡萄糖酸鈉復配后的緩蝕效率如表2所示。

從表中看出,當有機銨鹽和葡萄糖酸鈉進行復合后,其緩蝕效率都在80%以上,并且隨著葡萄糖酸鈉的增加而增加,主要原因是葡萄糖酸根在鋼筋表面的螯合效應產生的吸附膜[7],要強于有機銨鹽N-Fe鍵在金屬表面形成的吸附膜。BP-3樣品和BP-4樣品的緩蝕效率都達到90%,以BP-4樣品的緩蝕效率最高,其大小為93.4%,說明它們之間具有非常好的協同作用。

表2 有機銨鹽和葡萄糖酸鈉復配后的緩蝕效率

3.1.3 吸附膜型阻銹劑和沉淀膜型阻銹劑的協同作用

沉淀膜型組分主要有硅酸鈉,所以試驗中選擇了硅酸鈉和有機銨鹽進行復配,緩蝕效率如表3所示。

從表中看出,有機銨鹽和硅酸鈉進行復合時,其緩蝕效率隨著硅酸鈉的增加先增加后減小,BG-3樣品的緩蝕效率最高,其大小為91.7%。

當硅酸鈉較少時,在鋼筋表面形成不完整的沉淀膜[8],此時由于有機銨鹽中N原子與金屬表面形成N—Fe鍵,能在金屬表面形成牢固緊密的保護膜從而使得緩蝕效率高于單獨使用的緩蝕效率。隨著硅酸鈉量的增加,生成不溶性的硅酸鐵凝膠和CaSiO3,在鋼筋表面形成的沉淀膜過厚,雖然能夠阻滯陽極過程,但此過程破壞了形成N—Fe鍵的過程,所以使得緩蝕效率降低。

表3 有機銨鹽和硅酸鈉復配后的緩蝕效率

從上面的有機銨鹽和不同類型阻銹劑的復配來看,它們對腐蝕電位的影響沒有太大的規律,所以腐蝕電位只能作為一個參考不能作為阻銹劑篩選和評價的標準。

3.2 GCI系列鋼筋阻銹劑的設計

傳統型的亞硝酸鹽具有很好的緩蝕效率,但是由于其致癌作用限制了其廣泛應用,20 世紀80年代以來,環境友好型阻銹劑開始發展[9]。 在阻銹劑組分協同作用研究的基礎上,選用了有機銨鹽、亞硝酸鹽、硅酸鈉、葡萄糖酸鈉等作為主要組分,研制出了GCI-2和GCI-4不含亞硝酸鹽的環境友好型阻銹劑。

采用過濾水泥凈漿的方法對市場上常用的MCI環保型阻銹劑、亞硝酸鹽以及GCI系列鋼筋阻銹劑的效果進行對比,其緩蝕效率如下圖3所示。

從圖中看出,各種阻銹劑的緩蝕效率均達到90%以上,并且以亞硝酸鹽最高,其他阻銹劑略低,同時可以看出GCI-2和GCI-4的緩蝕效率要高于市面上的MCI環保型阻銹劑。說明GCI系列鋼筋阻銹劑具有優異的阻銹效果。

3.3 JD阻銹劑的阻銹機理

阻銹劑組分通過各種成膜(鈍化膜、沉淀膜和吸附膜)作用在鋼筋表面形成一層鈍化加吸附的復合保護膜,使得鋼筋與外界腐蝕介質隔離,從而實現防腐的效果。其作用效果主要來自于三個方面:

(1) GCI阻銹劑中的氧化組分或者溶液中溶氧的氧化作用,在鋼筋表面形成一層鈍化膜,達到隔離腐蝕離子的效果。

(2) 氯離子是引起混凝土中鋼筋腐蝕的主要因素之一,它可以穿透鋼筋表面的氧化物保護膜,活化鋼筋并引起腐蝕。阻銹劑中含有- C =N - 雙鍵,具有給電子的能力,也可以給金屬表面空的d軌道提供電子而形成配位鍵,即形成π鍵吸附,可以比Cl-更容易吸附到鋼筋表面,從而達到保護鋼筋的目的。

(3)葡萄糖酸根離子能夠與金屬鐵形成配位鍵,能夠在鋼筋表面形成一層穩定的難溶性的螯合物保護膜。另外,這層膜能夠吸附其它的憎水性物質,在螯合物表面形成一層憎水性薄膜,增強了對有害離子的屏蔽作用,從而增強了對鋼筋的保護作用[10]。GCI系列鋼筋阻銹劑的阻銹機理總結如下表4所示。

表4 GCI系列阻銹劑阻銹機理

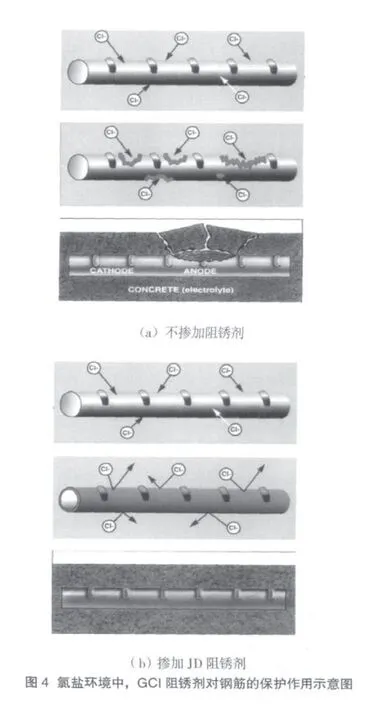

這種復合保護膜對鋼筋的保護作用可以用下圖4進行說明。

由圖4(a)可以看出,未摻加阻繡劑的試件內, Cl-到達鋼筋表面以后,可以穿透鋼筋表面的氧化物保護膜,使鋼筋表面發生腐蝕,最終由于鋼筋腐蝕產物的體積增加,引起混凝土的開裂。而由圖4(b)可以看出,Cl-到達鋼筋表面以后,不容易穿透保護膜,從而保護了鋼筋不被氯離子侵蝕。GCI鋼筋阻銹劑主要不是阻止環境中氯離子進入混凝土中,實質是通過在鋼筋表面形成保護性的防護層,抑制氯離子對鋼筋表面鈍化膜的破壞,從而達到延長結構物使用壽命的目的。

5 結論

通過GCI系列鋼筋阻銹劑的研制及機理探討得出以下的結論:

(1)阻銹劑組分之間的協同作用是擴展阻銹劑的尋求范圍并解決單組分阻銹劑難以克服的困難的有效途徑;

(2)GCI系列鋼筋阻銹劑的阻銹機理是在鋼筋表面形成復合型保護膜,隔離鋼筋與腐蝕離子,降低鋼筋的腐蝕速率;

(3)GCI系列鋼筋阻銹劑的阻銹效果雖然略低于亞硝酸鹽,但是要高于市場上的同類產品,是一種優秀的環保型鋼筋阻銹劑。

[1]洪定海. 混凝土中鋼筋的腐蝕與保護 [M]. 北京:中國鐵道出版社, 1998:1-184.

[2]Saraswathya V, Song H W. Improving the durability of concrete by using inhibitors [J]. Building and Environment,2007(42):464–472.

[3]Ormellese M, Berra M, Bolzoni F, et al. Corrosion inhibitors for chlorides induced corrosion in reinforced concrete structures [J]. Cement and Concrete Research, 2006(36):536– 547.

[4]ASTM: G180—04 Standard Test Method for Initial Screening of Corrosion Inhibiting Admixtures for Steel in Concrete [S].West Conshohocken, United States: ASTM international,2004.

[5]張天勝. 緩蝕劑 [M]. 北京: 化學工業出版社, 2002:1-493.

[6]任曉光, 謝云峰, 宣征南. 復合型緩蝕劑的緩蝕性能 [J].化工進展, 2007,26(4 ):577-579.

[7]李建華, 趙冰, 杜榮歸, 等. D—葡萄糖酸鈉對模擬混凝土孔隙液中鋼筋的緩蝕作用 [J]. 功能材料, 2007,38 (3):509-511.

[8]李海華, 吳家全, 衣守志. 硅酸鈉緩蝕劑的研究現狀與展望 [J]. 杭州化工,2007,7 (2):17-19.

[9]Ngala V T, Page C L, Page M M. Corrosion inhibitor systems for remedial t reatment of reinforced concrete.Part 2:sodium monofluorophosphate [J]. Corrosion Science,2003,45:1523-1537.

[10]封孝信, 闞欣榮. 新型鋼筋阻銹劑的作用機理[J]. 河北理工大學學報(自然科學版), 2009, 131(14):90-93.