智能蓄電池

成建生, 孫業梅, 劉家駿

(1.淮安信息職業技術學院,江蘇 淮安 223003;2.淮安市計量測試所,江蘇 淮安 223001)

蓄電池組作為一種清潔、綠色能源得到了越來越廣泛的應用,尤其在電動汽車上占有重要的地位[1]。如何管理和監控電池組一直是電動汽車的關鍵技術之一[2],我們知道電動汽車用戶并不關心電池電壓、容量測量的準確性,而更多關注的是蓄電池是否要充電,是否需要維護和更新,剩余電量還能使車行駛多少千米等問題。生產和營銷企業更多的是關心蓄電池組在客戶中的使用狀況。本文就以上問題進行了一系列研究。(1)利用短距離通訊技術設計了一款智能蓄電池(已申請專利,專利號:ZL 200920232437.2);(2)采用單片機技術、網絡技術設計了一套蓄電池組管理系統;(3)采用現代通訊技術和計算機技術設計了一套綜合管理系統。智能蓄電池有效解決了電池組連線復雜、剩余電量預測[3]、電池劣化分析等[4]問題,由于我們能實時/連續檢測每節蓄電池的充/放電的電壓和電流,因此電池劣化分析中我們引入了新的分析方法,通過計算充電電量和放電電量,結合剩余電量預測,可計算出每節蓄電池的實際放電量(Q實),這樣就可描述出每節蓄電池的(Q實)變化曲線,從而判斷每節蓄電池的劣化程度。綜合管理系統為企業和用戶之間搭建了一個服務平臺。本文重點介紹智能蓄電池設計方案和數據通訊方案和綜合管理系統。

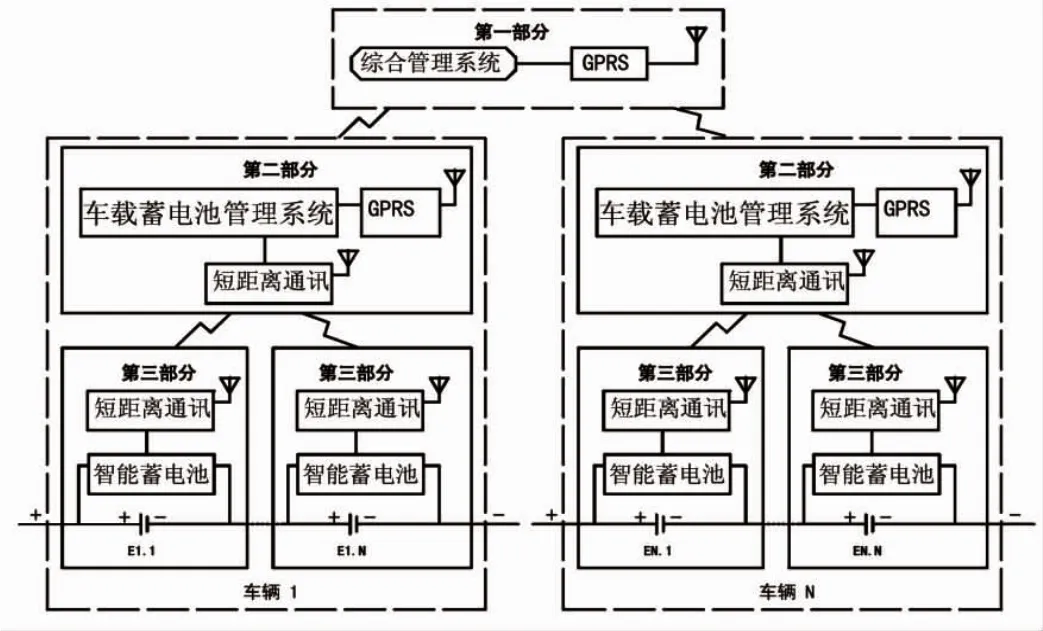

1 蓄電池組管理系統整體設計方案

電動汽車用電池一般由數塊單節電池串聯組成,傳統的電池組管理方案主要有集中檢測法、分布檢測法和集中/分布檢測法。

分布檢測法是用一套檢測電路分時檢測各個單體電池。檢測技術比較直觀,主要缺點是信號線較多,增大了接線的難度和復雜度,影響測試精度,降低了可靠性。

集中/分布式檢測法即“局部集中”、“整體分布”,將全部電池分成若干個小組,每個小組用一個檢測模塊進行“集中式”檢測,整個系統由若干個檢測模塊通過CAN總線連接而成。主要優點:加強了組建系統的靈活性和擴充性,增加了系統的可靠性,具有較高的性價比。這種方法主要缺點是連線復雜,對電池組安裝人員要求高,其次是不能對每一節電池進行管理。以上兩種方案還共同存在一個問題,就是電動車輛生產或銷售企業不能及時掌握車用蓄電池組運行狀態,影響了對蓄電池組的及時維護和維修。

本方案在分布檢測法基礎上利用SMT技術,將電壓檢測模塊、短距離通訊(數據收/發)模塊安裝在每一節電池上,在一個串聯蓄電池組上安裝一個標示電流、壓力、溫度檢測裝置,形成智能蓄電池組,采用短距離通訊技術,實現蓄電池檢測數據和車載蓄電池組管理系統的無線傳輸。安裝人員只要將蓄電池串接起來,方便了安裝和維護,同時降低了對人員的要求。由于能實時連續檢測蓄電池工作狀態(充電或放電、電流、電壓),在采用神經元模糊推斷理論進行蓄電池劣化程度預測[3]和基于灰色模型的蓄電池剩余電量預測[4]原理的基礎上,利用與實測數據進行比對并修正,使計算的精度更高。利用現代通訊技術(GPRS),實現命令和數據的遠距離傳輸,從而實現生產或銷售企業與用戶的連接,讓生產或銷售企業及時了解每一個用戶蓄電池組的運行情況。蓄電池組管理系統由三部份組成,見圖1。

圖1 蓄電池組管理系統

綜合管理系統安裝在蓄電池生產(經營)企業或電動汽車生產(經營)企業,主要包括一套管理軟件、一臺電腦和一套遠距離數據傳輸裝置(GPRS)。

綜合管理系統功能有:(1) 登錄電池用戶的基本信息;(2)接收車載管理系統發出的數據;(3)對數據進行進一步分析和處理;(4)向用戶發出提示信息。

車載管理系統安裝在每一輛電動汽車上,主要由單片機構成的控制系統、GPRS遠距離(網絡)數據傳輸裝置、短距離數據通訊裝置和顯示系統組成。

功能有:(1)定時向數據采集系統發出檢測指令;(2)接收數據采集系統發出的數據;(3)采用相應的算法和標準對數據進行相關的計算和分析,并作出判斷;(4) 存貯數據;(5)顯示蓄電池組有關參數;(6)采用GPRS實現與綜合管理系統之間遠距離的數據傳輸。

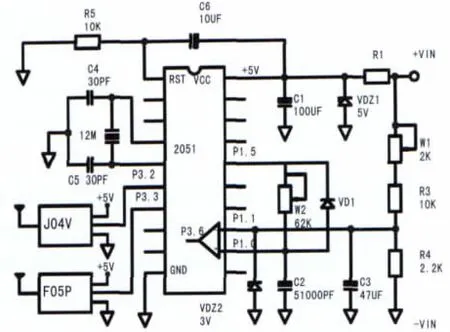

智能蓄電池就是在每節蓄電池上安裝帶有電壓檢測和短距離信號收發功能電路的蓄電池。其電壓檢測電路原理圖如圖2。

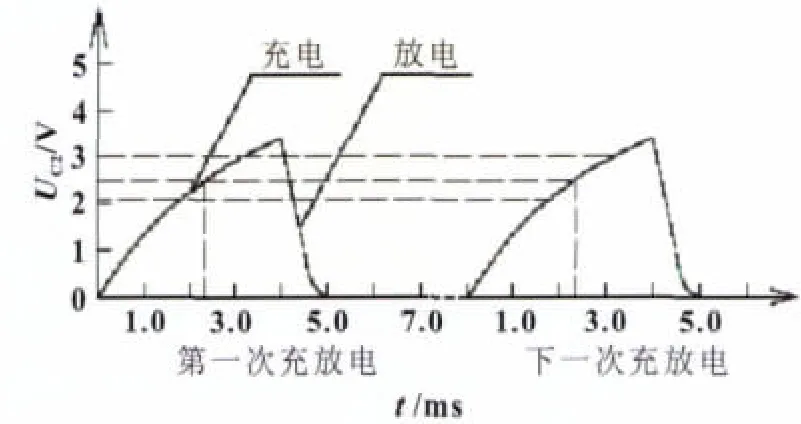

圖2中+V IN和-V IN分別為單節蓄電池的正極和負極;R1、VDZ1、C1構成穩壓電路,輸出5 V電壓,為電路工作提供穩定的電源;R3、R4、W1串聯構成分壓電路,調節 W1,使(R3+W1)/R4=4/1,當+V IN(單節蓄電池電壓)為最大值(15 V)時間,輸出電壓為3 V,保證比較器輸入端電壓小于5 V;R4、C3構成低通濾波電路,提高電路的抗干擾能力。VDZ2穩壓值為3 V,起保護作用;W2、C2構成RC充放電路,VD1縮短放電時間,P1.5=1高電位時充電,P1.5=0低電位時放電,充放電曲線如圖3。JO4V為短距離信號發送芯片,F05P為短距離信號接收芯片。

圖2 智能蓄電池電壓檢測電路原理圖

圖3 電容器C2充、放電曲線

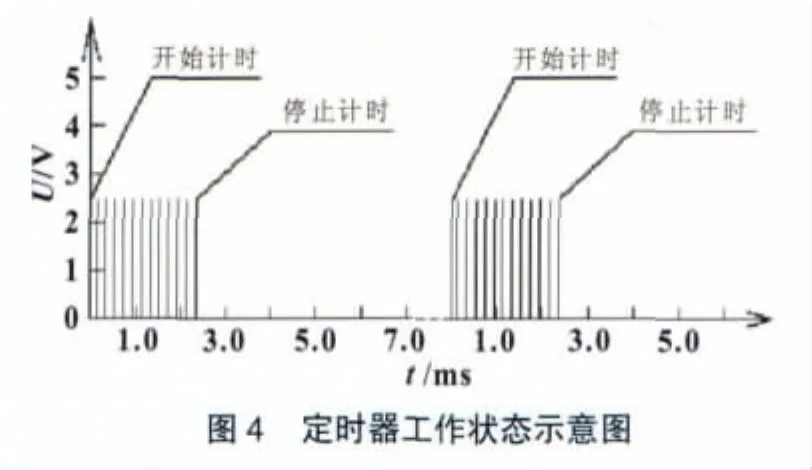

初始時,P1.1=1/5 V IN,P1.0=UC2=0,P1.5=0,P3.6=0,當接收到檢測指令時,P1.5=1,同時單片機開始計時,電流經過W2給C2充電,C2兩端電壓不斷升高,當U+≥U-時,P3.6=1,單片機立即停止計時,保存時間數據,并計算輸入電壓(V IN),延時10 μs,置P1.5=0對C2進行放電,準備下次電壓檢測。計時時間與V IN電壓大小成一一對應關系如圖4。

關系表達式為V IN=K×[V CC-V CC×e-(t/W2×C2)]=22.5(1-e-350t)(K=R4/(R3+R4+W1)=5,V CC=4.5 V,W2=56 K,C2=51000 pF,t為計時值),測量精度為5 mV,滿足蓄電池電壓測量的要求。

2 方案實施

方案實施內容包括綜合管理系統的開發、車載管理系統的開發和智能蓄電池加工。以下主要說明智能蓄電池加工。選12節12 V/20 Ah酸鉛蓄電池,分為3組。

2.1 電壓檢測

電路設計如圖2,電流檢測,壓力檢測,溫度檢測電路略。

2.2 電路板制作

所有的元器件均采用SMT技術制作在一塊PCB板上,外形尺寸為30 mm×30 mm×5 mm。

2.3 單片機程序開發

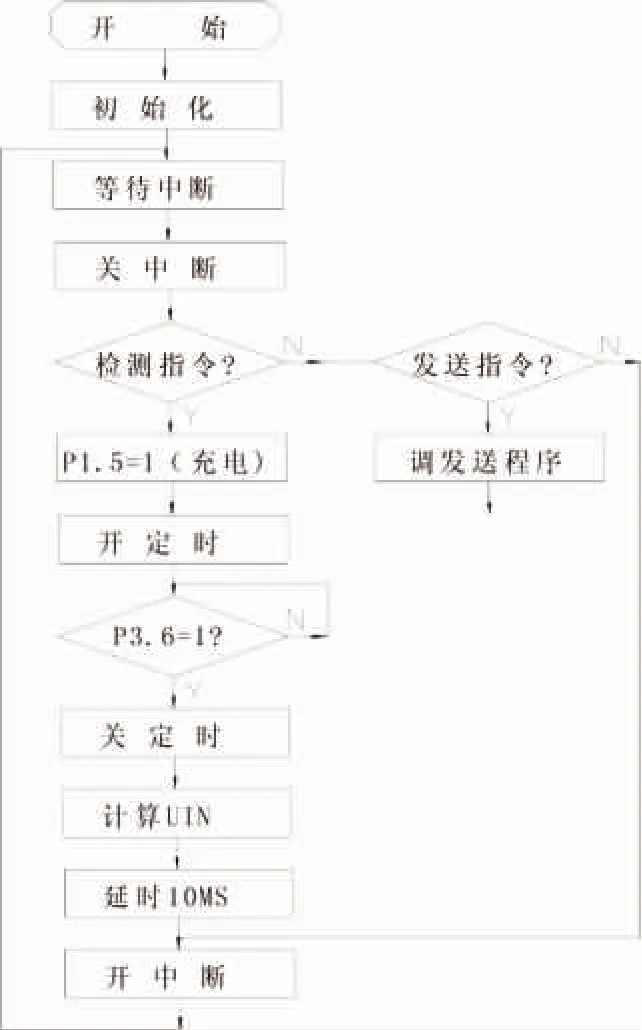

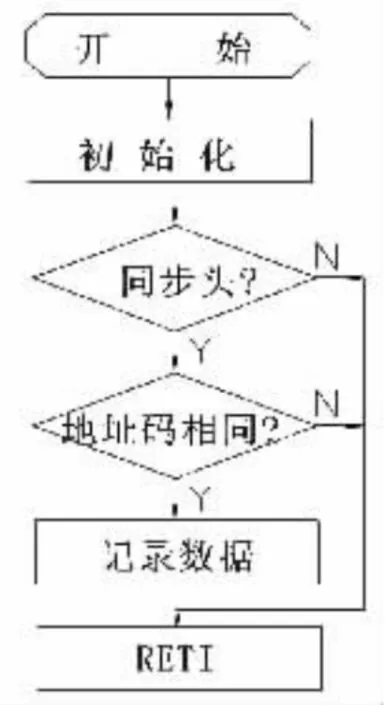

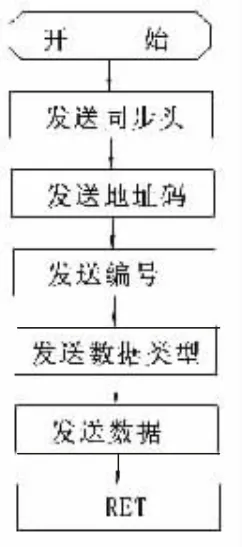

總邏輯圖如圖5,中斷服務程序邏輯圖如圖6,數據發送子程序邏輯圖如圖7。

圖5 總邏輯圖

圖6 中斷服務程序邏輯圖

圖7 數據發送子程序邏輯圖

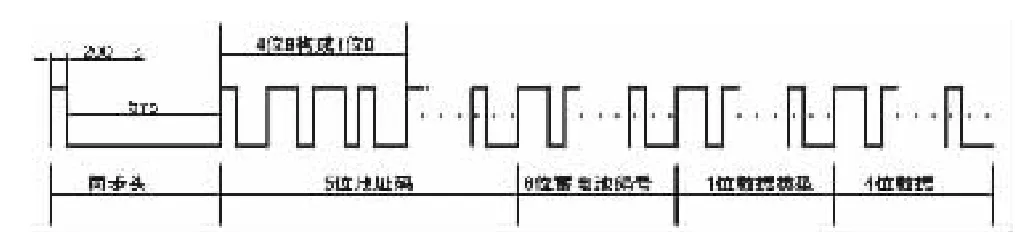

地址碼:由5位10進制數組成,分區域編號,每輛車一個編號。

電池編號:由 6位 10進制數組成,最大數據可達999999。

數據類型:由1位10進制數組成,1表示電壓,2表示電流,3表示溫度,4表示壓力。

數據:由4位10進制數組成,前二位表示整數,后二位表示小數,精度為±0.01。

發送/接收信號采用ASM方法,頻率為315 MHz,調制頻率為10 kHz。

2.4 電路調試

第一步:分壓值調節。用可調標準電壓源代替V IN,在V IN兩端和P1.1端分別接一數字電壓表,調V IN=10.50 V,改變W的值,使VP1.1=2.10 V,保證分壓比為5。

第二步:測量誤差調節。用可調標準電壓源代替V IN,在V IN兩端接一數字電壓表,用P3口和P1口多余端接一顯示模塊(VA1602A),顯示測試電壓值,調 V IN=10.50 V,改變W2的值,使顯示值為10.50 V,保證測量值與實際相同,消除由W2和C2參數誤差引起的誤差。

2.5 電路安裝

電路板調試合格后用環氧固封,安裝在每一節蓄電池上,線路板上的“+”端接蓄電池正極,“—”端接蓄電池負極,并將四節蓄電池串聯起來,構成蓄電池組,標記為A1,A2,A3組。

2.6 蓄電池電壓檢測

選A1組蓄電池,并充滿電,在每一節接一數字電壓表,在蓄電池組兩端接一個7 Ω/350 W的假負載進行放電,每10 min記錄一次數字電壓表和車載管理系統顯示的電壓值,直至放電結束(U≤10.5 V),比對電壓檢測的準確度。

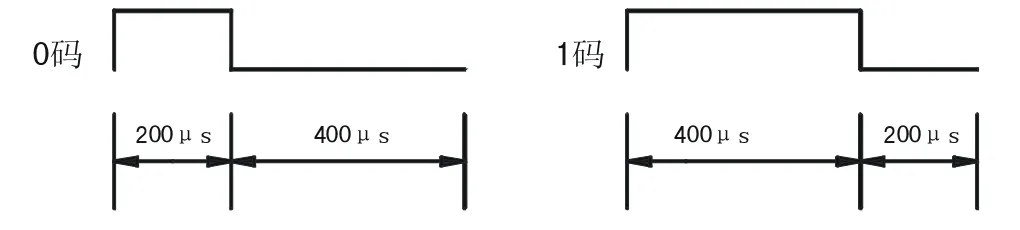

數據發送采用編碼發送,編碼方式如圖8。

信號組成:同步頭+地址碼+電池編號+數據類型+數據五部份組成,如圖9。

圖8 編碼方式

圖9 信號組成

2.7 剩余容量SOC預測實驗

選A1組蓄電池,并充滿電在蓄電池組兩端接一個5 Ω/550 W的假負載進行放電,每10 min記錄一次車載管理系統顯示的剩余容量SOC。10 min作一個采樣時間間隔,直至放電結束(U≤10.5 V)。

2.8 判斷劣化程度SOH實驗

選A2、A3兩組蓄電池進行多次充/放電,直至蓄電池實際容量≤60%理論容量。在綜合管理系統上繪制實際容量的變化曲線。

充電采用西普爾48 V/2.5 A充電器進行充電,放電電流為0.5 A,溫度 20~28℃。

判斷劣化程度SOH,目前在很多場合使用的電池監測裝置只是對浮充電壓數據進行檢測,但是,浮充電壓由充電裝置控制,電池之間的小幅電壓差異與SOC沒有確定關系[5]。

蓄電池內阻變化是電池性能變壞的重要信息,但內阻值并不能嚴格對應SOH[6],因此,只能把內阻作為蓄電池性能變化的一個重要參考數據值,蓄電池在使用過程中發生老化失效現象,最終體現在輸出容量的下降,不同的劣化程度可以用能放出的容量來表示。把溫度、放電電流、內阻、上次放電深度、浮充電壓、浮充保持時間、本次放電深度作輸入參數,在模糊神經網絡模型下計算(一次充放電過程計算一次)。

3 實驗結果與分析

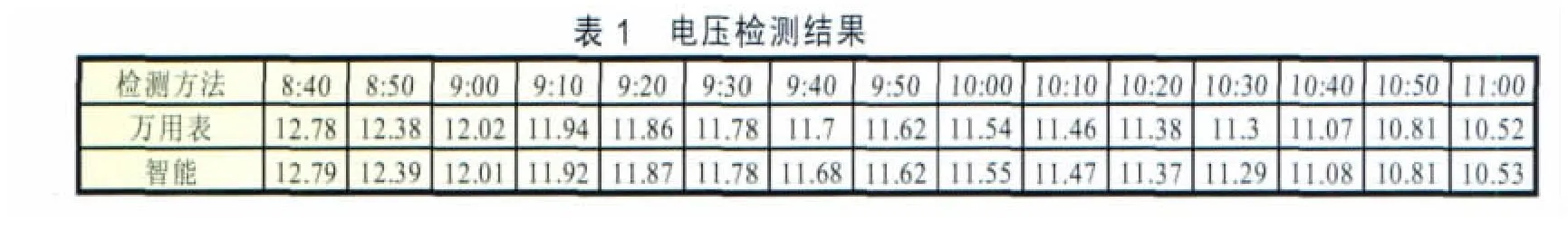

3.1 蓄電池電壓檢測

檢測結果如表1。

對單節12 V/20 Ah鉛酸蓄電池充/放電電壓檢測 (每10 min檢測一次,檢測20次),與高分辨率萬用表進行比對,平均誤差在10 mV內,個別在20 mV內。通過篩選元器件和在軟件中加入溫度系數補償等措施可以進一步提高單體電池測量精度。

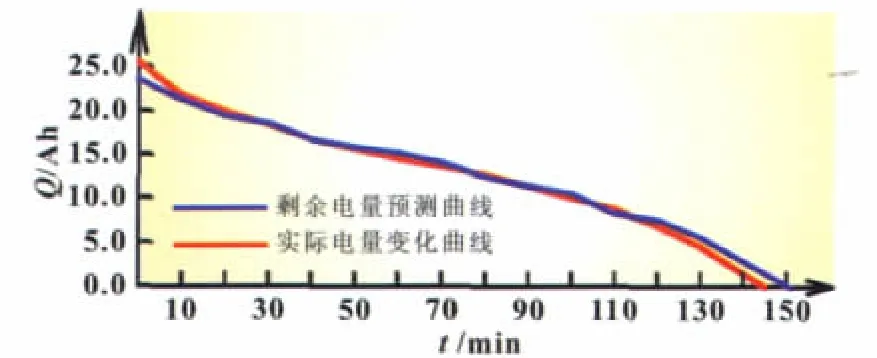

3.2 剩余容量SOC預測實驗

圖10為剩余容量SOC預測與實際放電量比對關系曲線,蓄電池編號:100001。從圖10曲線上我們可以看出,在放電初期和要結束時誤差較大,其原因是因為蓄電池在放電初期(在前20 min)和要結束時的電壓變化較大,而且內阻變化繁雜,在初期容量損失較小,使預測值小于實際值;在要結束時,內阻變大,使預測值大于實際值,影響預測的精確度,我們在綜合管理系統上發現A2、A3兩組8節蓄電池都有相同的現象,因此我們可通過實驗,找出關聯參數據,在計算時給予補償,以提高剩余容量SOC預測的準確性。

圖10 剩余容量SOC預測與實際放電量比對關系曲線

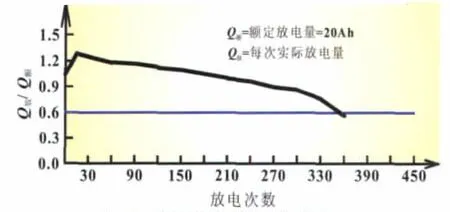

3.3 判斷劣化程度SOH實驗

如圖11所示(蓄電池編號:300002),蓄電池劣化度SOH與放電量強烈關聯,雖然SOH與內阻變化、充電率、放電率也有關聯,影響SOH因素較多,但我們采用智能蓄電池能隨時檢測蓄電池的工作狀態(充電或放電),其工作電壓和電流的大小可通過兩級數據傳輸,送到綜合管理系統,利用電腦強大的計算能力和存貯容量,可準確判斷每節蓄電池的劣化程度大小,根據蓄電池組的使用狀態,提前計算出蓄電池損壞時間。

通過以上實驗,數據能準確傳輸,短距離通訊和網絡通訊有較強的抗干擾能力。

圖11 劣化程度SOH實驗曲線

4 結論

采用智能蓄電池解決了蓄電池組接線復雜的問題,提高了蓄電池組安裝和維護的方便性,而且成本較低,每節只需要增加15~20元。利用網絡技術,實現了生產/銷售企業與用戶的聯接,數據的實時采集為生產/銷售企業提供了制定維護和維修計劃可靠真實的數據,蓄電池組通過及時的維護和維修,使用壽命可得到很大的提高,提高了對用戶的服務水平。SOC和SOH的預測存在的誤差,可通過調整算法和相關參數補償得到進一步的提高。

[1]李成學,丁磊.電動汽車蓄電池組電池管理及其狀態檢測[J].電源技術應用,2009,4:186-190.

[2]陳清泉,孫逢春.混合電動車輛基礎[M].北京:北京理工大學出版社,2001.

[3]章艷,曾昭華,李洪春,等.灰色系統在蓄電池失效預測中的應用[J].電源技術,2005(5):319-321.

[4]劉險峰,鄒積巖.基于灰色理論的蓄電池容量預測[J].大連理工大學學報,2005,45(5):630-632.

[5]SUITER F J,CORTES T M.Considerations for a reliable telecommunication power system at remote facilities utilizing valve regulated lead-acid battery management system technologies[J].IEEE INTELEC,1994,17(1):464-468.

[6]趙強寶.基于模糊神經網絡的蓄電池劣化程度預測[J].電源技術,