同步自動焊接單元的設計

胡義華,諶炎輝

(1.廣西工學院 鹿山學院;柳州 545616;2.廣西工學院 機械工程系,柳州 545616)

0 引言

目前,對于金屬零件焊接,大多為手工焊接,費事費力,焊接質量差。也有一些自動焊接裝置,主要是多關節機械臂自動焊接機,這類自動焊接裝置主要使用在流水線上,雖然柔性好,但機構復雜,可靠性較差,實用性還有待提高。還有其他的一些自動焊接裝置用于鈑金接縫焊接,屬于專用設備。而能對批量零件自動焊接,焊接形狀復雜,焊接零件自動轉移和交換,成為獨立的自動焊接單元,并采用非多關節機構的自動焊接裝置,目前還是空白。同步自動焊接單元能實現批量零件的、復雜形狀的自動焊接,焊接零件自動轉移和交換,焊接區域與上下料區域隔離,并實現焊接工序和上下料工序的同步進行,安全性、質量、效率、自動化程度大大提高。

1 工作原理

本實用新型主要由底座、滑座、立柱、橫臂、擺臂、三向導軌、三向驅動機構、自動回轉臺、零件固定裝置、區域隔離裝置、焊接系統和電氣自動控制部分(由電柜、操作站組成)構成。其中,擺臂可以是自動調整機構,也可以是手動調整機構,三向導軌可以是線性導軌,可以是滑動導軌,也可以是滾動體與滑動的復合導軌。

通過電氣自動控制,驅動立柱、滑座和橫臂的三向坐標運動,實現擺臂的三向坐標運動,而焊接頭與擺臂連接,從而實現焊接頭按照預定的軌跡移動,實現復雜軌跡的自動焊接。同時,通過電氣自動控制,驅動轉臺的自動回轉和分度,實現已焊接零件和待焊接零件的自動轉移和交換。

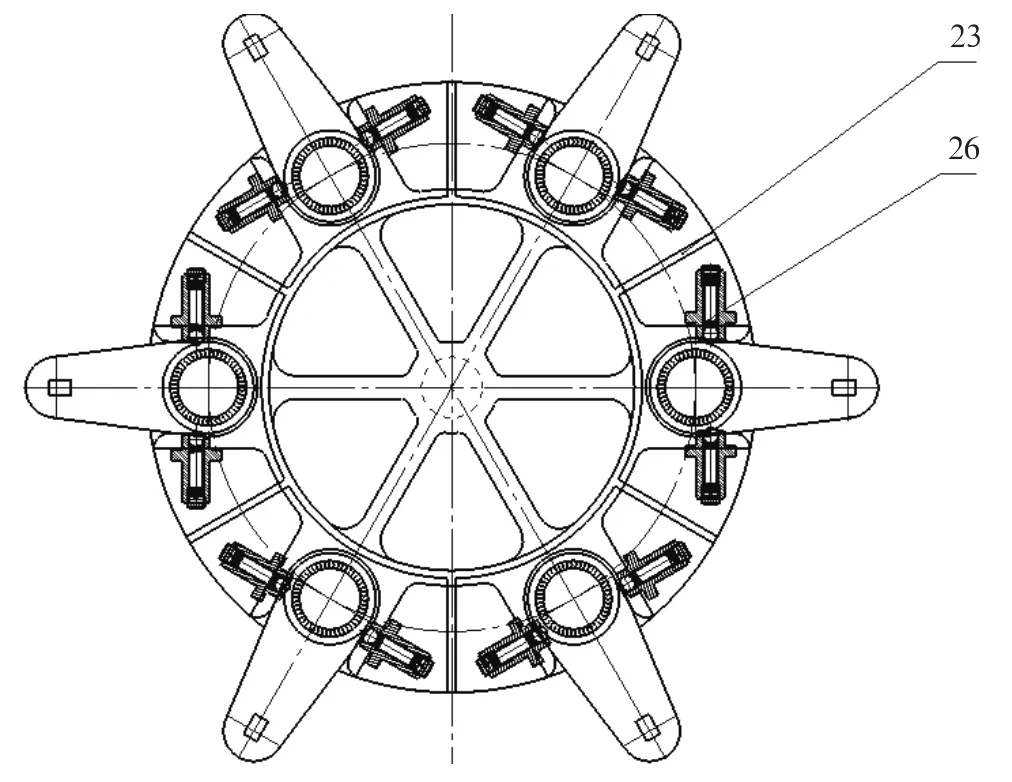

回轉臺可以根據零件的大小,分割成各種不同工位數的區域,其中的一個或幾個區域為上下料區域。

解決軌跡復雜的批量零件的自動焊接、零件自動轉移和交換、焊接與上下料同步進行、結構性能可靠等問題。

2 結構設計

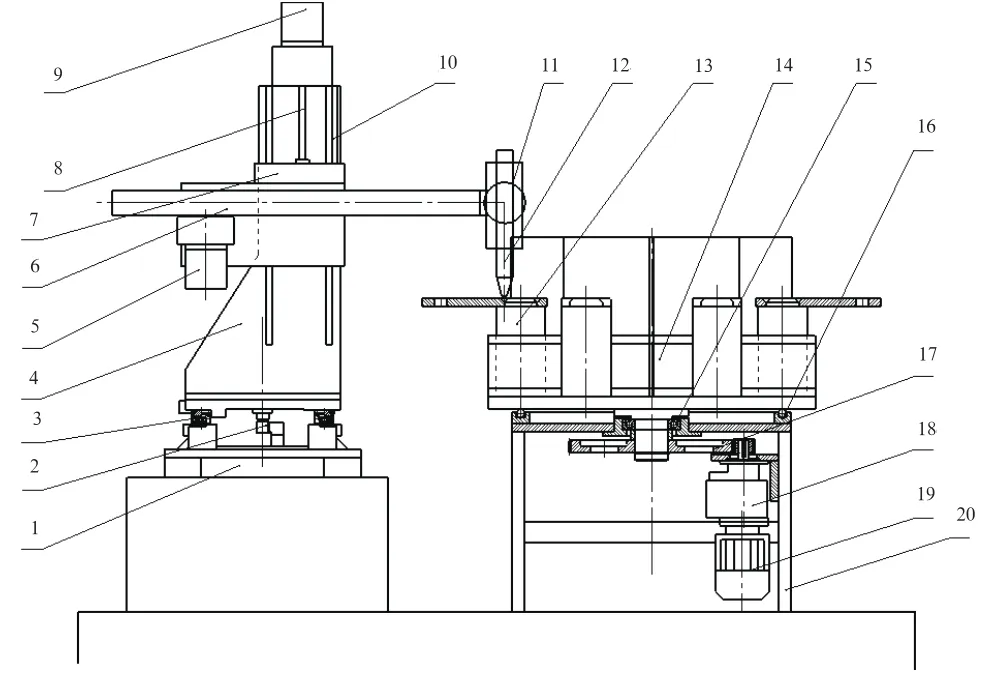

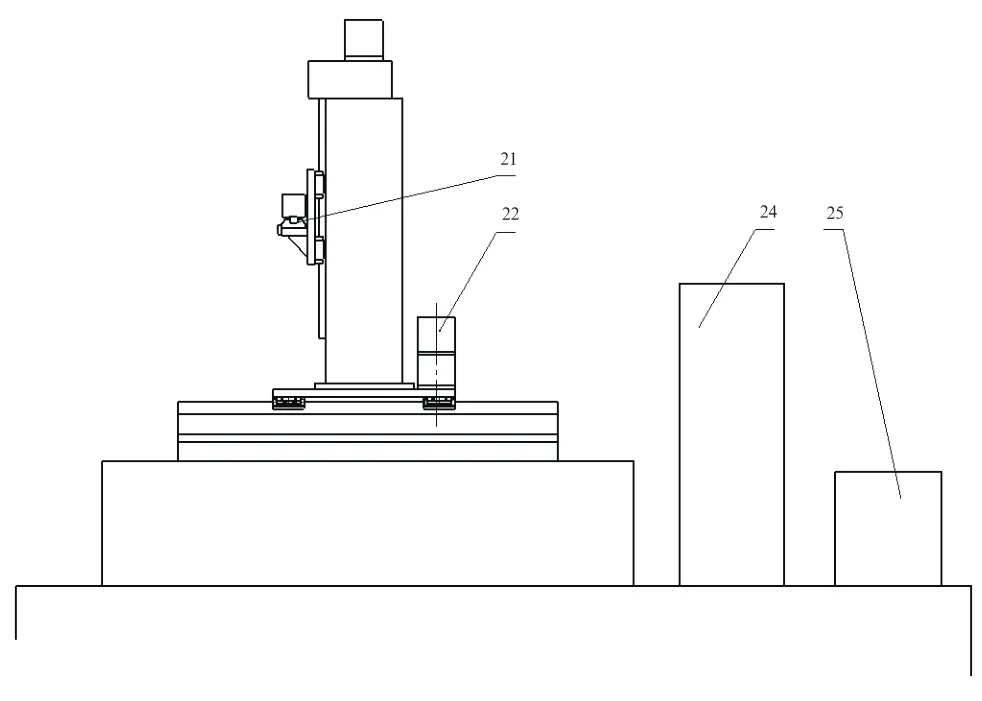

如圖1、圖2和圖3中所示,X向導軌3安裝在底座1上,立柱4裝在X向導軌3的滑塊上;Z向導軌10安裝在立柱4的左側,滑座7安裝在Z向導軌10的滑塊上;Y向導軌21的滑塊安裝滑座7的上方,橫臂6安裝在Y向導軌21上;X向齒輪齒條2中的齒條安裝在底座1的中部上,其中的齒輪和X向進給電機與減速機組件22連接,而X向進給電機與減速機組件22安裝在立柱的右側下方;Y向進給傳動機構與X向的相同,其中的齒條安裝在橫臂6的下方,其中的齒輪和Y向進給電機與減速機組件5連接,而Y向進給電機與減速機組件5安裝在滑座7的后部;Z向絲桿副8與Z向進給電機組件9連接,安裝在立柱4上的兩導軌10中間;擺臂11與置于橫臂6的前端,通過鉸接回轉機構與橫臂6相連,焊接頭12通過滑動副與擺臂11相連;回轉臺14安裝在支架20上,通過中央的滾動軸承15與支架20連接,通過若干個滾動體16支承在支架上;回轉臺電機19與減速機18連接,減速機18輸出軸與減速齒輪副17的小齒輪連接,減速齒輪副17的大齒輪與回轉臺14的中心軸連接;回轉臺14臺面上安裝有圓形板與輻射板組合的隔離板23,焊接零件13安裝在每個隔離區內,也可以去掉隔離板23,焊接零件直接放置在回轉臺中部;電氣控制柜24置于主機后部的適當位置,焊接系統箱置于主機后部的適當位置。

工作時,通過編程和電氣制動控制,使X、Y、Z向進給電機22、5、9通過相應的傳動機構,分別驅動立柱4、橫臂6、滑座7,實現X、Y、Z向的坐標運動,從而實現焊接頭9的復雜軌跡運動;通過編程和電氣制動控制,也同時使回轉臺電機19通過減速機18、減速齒輪副17驅動回轉臺14的分度運動;通過電氣控制,控制焊接系統的工作,實現規定的焊接動作和功能。

擺臂11可以手動調節,實現焊接頭12方向的調整;焊接頭12也可以手動調節,使焊接頭12在擺臂11上滑動,實現焊接頭12在擺臂11中位置的調整;

擺臂的調整也可以采用電機驅動自動調整方式。

X、Y、Z三向導軌可以是線性導軌,可以是滑動導軌,也可以是滾動體與滑動的復合導軌。

根據焊接零件13的大小,調整隔離板23的區域數,形成不同的工位數。也可以去掉隔離板23,直接將焊接零件放置在回轉臺中部,適應較大規格焊接零件,也實現焊接零件的多面焊接功能。

圖1 側視圖

3 結論

同步自動焊接單元在兩家機械有限公司所生產的產品裝載機軸套、油箱經實際應用,可實現批量零件的復雜形狀自動焊接,已焊接零件和待焊接零件自動轉移和交換,焊接區域與上下料區域隔離,實現焊接工序和上下料工序的同步進行,提高了自動化程度,操作工人由原來的6人三班倒調整為3人,產量由每天60件提高到每天接近100件,廢品率降低5%,同時提高了安全性。

圖2 立柱底座部件正視圖

圖3 回轉合俯視圖

[1] 李丹,等.T形管自動焊接機控制系統設計[J].現代制造工程,2007,12.

[2] 趙金玲.旋壓儲風缸自動焊接機設計[J].光機電信息,2009,12.

[3] 陳鵬,等.S型觸頭銀觸點自動焊接機的設計[J].焊接技術,2010,9.

[4] 丁德全.金屬工藝學[M].機械工業出版社,2011.