基于制造業工藝定制的車間生產管理系統

劉繼超,李 穎,史迎春,趙 燕

(北京化工大學 北方學院,三河 065201)

0 引言

對于制造業來說,生產車間是企業生產組織的基本單位,是具有自治能力的邏輯或物理制造機構。生產車間是企業物料流、資金流、信息流的匯集點,是企業效益源頭,因而成為企業管理與控制的重點[1]。生產車間中的工藝的制定、材料、庫存及工具的管理對指導和控制生產運作提高生產效率有至關重要的作用,也是企業生存的命脈[2,3]。隨著制造業的迅速發展,制造企業在生產加工的過程中如何高效率、高質量有條不紊的生產已經成為企業生死存亡的關鍵點,信息化成為一種必然,車間生產管理系統成為企業車間生產的最好的“執行者”,作為該企業ERP軟件系統中最重要的一環,是最重要的執行系統。本系統是鑒于該企業主要生產非標件這一行業特征而有針對性開發的;它的獨一無二性是金蝶、用友等ERP軟件所不具備的。換言之,該系統的開發完全彌補了其他ERP軟件的不足。它是基于web服務的,因web服務具有開放的技術標準、獨立于平臺并能夠較好地滿足系統跨平臺應用和集成的需求。工藝的編制,作為設計和生產加工的中間環節,關系著零件能否在整個生命周期內順暢的進行,一旦出現“大肚子”現象,企業將會面臨混亂的局面。應用該系統前,企業會出現由檔案科投產的零件圖紙傳遞到工藝科后,因其批量性及放置的混亂性,再加之人為因素,經常出現零件圖紙的丟失現象,造成無法進行工藝編制,導致車間無法加工生產,從而造成生產上的拖期,大大影響了該企業的進度和生產效益。本系統的應用完全根本化的解決了此類問題。

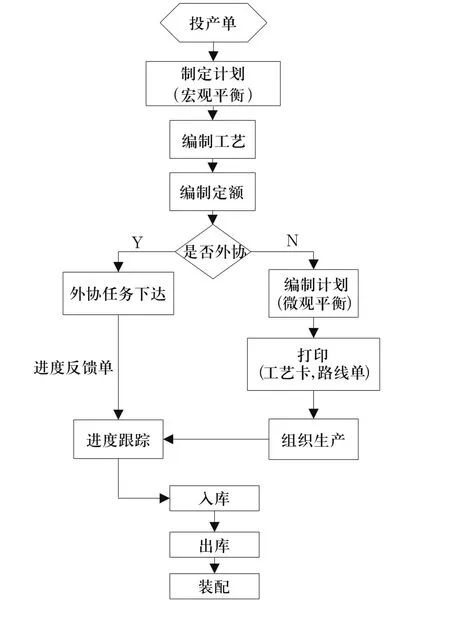

圖1 車間生產管理系統業務流程圖

1 車間生產管理總的業務流程

該車間生產管理系統的主要業務流程圖如圖1所示,該企業車間主要生產加工的對象是基本件,待加工的基本件主要來自設計部生成的基本件明細表以及進而由檔案科投產的投產單;這些基本件的原始數據通過PDM軟件錄入到SQL數據庫中,通過MRP軟件將待投產的基本件按組或按單個零件的投產方式投產到車間制造部的總計劃室,進而應用車間生產管理系統進行流程處理;首先,總計劃室對整組或單個零件制定宏觀計劃,后交由工藝科進行編制工藝,定額科進行編制定額;對制定的生產計劃按照工序統計工時,把工序工時與車間設備所能提供的工時進行比較,從而反映出生產能力安排得是否合理,是否充足,需要外協的零件轉至外協科進行外協流程的處理,其他自家加工的基本件再次轉至總計劃室進行微觀上的編制計劃、打印工藝定額卡以及路線單;經基本件科組織生產、進度跟蹤,最終所有的基本件在滿足成組配套條件的前提下入庫、出庫進而裝配。

2 車間生產管理系統的模塊

車間生產管理系統具有強大的管理功能,全面管理部門的工作流程,基于角色訪問的用戶、權限管理功能,為每個用戶角色設定權限;強大的工藝數據管理能力;完全基于數據庫,數據存放嚴謹有序;自動統計、匯總工藝數據,快速準確生成各種工藝報表;為用戶提供基礎數據錄入接口,能幫助用戶快捷方便找到所需數據。

車間生產管理系統包含有11大模塊,即編制零件計劃模塊、編制工藝模塊、編制定額模塊、計劃平衡模塊、打印模塊、進度跟蹤模塊、工時統計模塊、庫房管理模塊、外協管理模塊、權限管理模塊和各種查詢模塊。本文核心介紹以下幾大重點模塊,其中,本文主要論述如何使用編制工藝模塊來實現工藝數據的管理。

工藝卡和路線單作為車間組織生產的依據,對調度具有重要的指導作用,它一直貫穿在整個車間加工生產的始末,對促進企業規范化生產也具有實際意義,重要性可見一斑。因此,及時準確的工藝卡路線單信息將是順利生產的前提保障,作為提供數據源頭的工藝編制顯得尤為重要。

2.1 編制工藝模塊

該模塊所具有的功能及優點:

1)工藝員登錄后,可以直接查看到工藝科長分配的需要編制的零件信息。優點:分工明確后,避免出現不同工藝員編制同一個零件工藝的情況。

2)便于工藝員查詢自己零件的編制情況,哪些零件已編制,哪些未編制。優點:便于工藝員追蹤自己的工作情況。

3)典型工藝和已完工藝拷貝,強大的復制粘貼功能。優點:方便快捷的按條件篩選出工藝庫里的信息,避免相同工藝的重復編制工作。減輕了其在進行相似工藝制定時需大量重復書寫的工作負擔,使管理大量工藝信息變得輕松,提高了工藝管理水平。

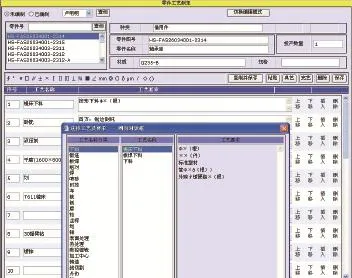

4)友好的可切換的工藝編輯環境。優點:滿足用戶需求。

5)實時對某工序進行增加、修改、刪除、插入、上移、下移等操作;還可以刪除整個零件的工藝。圖3為編制工藝頁面。優點:大大提高了工藝員編制工藝的質量和效率,節省了過多的體力勞動,大大縮短了工藝設計的周期,完好的整合了工藝定制方法;其對數據庫的實施操作避免了因人為過失等主觀因素及斷電等客觀因素造成的數據丟失現象的發生。

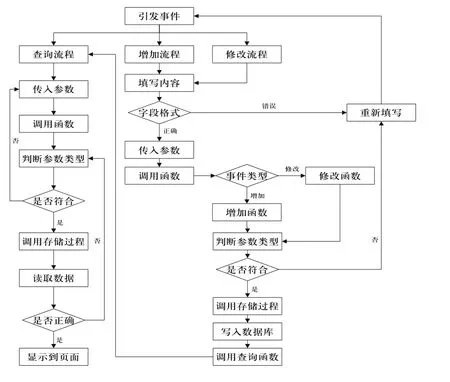

該過程應用Ajax異步調用技術實時與SQL數據庫進行通訊,實現實時存取數據庫中的數據,該技術的優點是:無刷新頁面,無論是在訪問速度還是在軟件的整體性能方面都有更大的提高。圖2為頁面數據流程圖。

圖2 頁面數據流程圖

圖3 編制工藝頁面

2.2 打印模塊

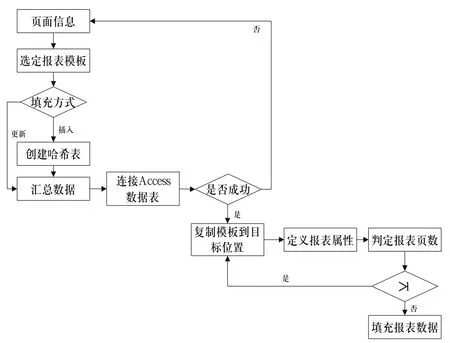

圖4 報表實現過程

主要打印工藝定額卡以及路線單。在工藝定額都編制完后,經系統進行微觀平衡,由加權余量平均算法[4]將各零件的工藝計劃到各工序,即給各工序都分配一個加工時間,也就是打印路線單里的計劃完成時間,它將便于之后車間調度員指揮加工生產。圖4 描述了報表代碼實現的過程,其中對數據的插入操作主要用到哈希表,哈希函數是基于鍵返回數值哈希代碼的算法。鍵是正被存儲的對象的某一屬性的值。哈希函數必須始終為相同的鍵返回相同的哈希代碼。一個哈希函數能夠為兩個不同的鍵生成相同的哈希代碼,這里從哈希表檢索元素時,為每一唯一鍵生成唯一哈希代碼。

2.3 進度跟蹤模塊

圖5 自家加工能力查詢

圖5中的顏色分別表示:紅色表示拖期的零件(工序實際完成日期>計劃日期+2);黃色表示大于該工序的計劃日期一天以上、還沒有上進度的零件;綠色表示正常完成加工任務的零件;青色表示該工序為工序間外協。總計劃員可以直觀的查看某個項目、某個機床、某個組別、自家生產或是外協生產零件的以上幾種情況,從而對于拖期的零件進行嚴抓;調度員會根據打印出來的進度表有的放矢的進行車間設備調整,集中生產拖期零件,實現生產按計劃及時準確的進行,不影響成組配套率,實現最優化生產。由此可見,及時性的工藝編制是保障車間按計劃生產的前提,它的高效優質將對生產起到決定性的作用。

2.4 零件狀態查詢

如圖6所示,該頁可以按項目、機床等條件查出零件當前所處的狀態(圖中的黃燈所示)。因為零件在整個車間的流向是固定的,一旦某個零件流到中后段的某個狀態時發現之前的某個狀態出現錯誤,正常來說,這個件就報廢了,需要重新投產加工,而修改功能將為這種現象留出活口,很好的解決了這一弊端,減少了浪費。此外,因該系統具備遠程訪問Internet技術,高層領導可以隨時隨地對項目的進展情況予以關注;隨時查看成組配套率(表示在計劃日期內已加工完成的組別與總投產的組別之比)情況,對配套率較低的組別,通過該頁可以方便查看該組別零件現處的狀態并直接做出決策性的干預和控制。

圖6 零件狀態查詢

3 結束語

車間生產管理信息化是制造業信息化的重要組成部分,是提升制造企業生產管理水平和制造效率的重要途徑[5]。本文所介紹的車間管理信息系統在該企業的應用,取得了很好的應用效果,保障了車間有條不紊的良性循環,減少了不必要的事務性人員投入,縮短了產品制造周期,降低了制造成本,大大提高了成組配套率以及勞動生產率。它作為該企業ERP[6]系統最重要的一環,擴充了ERP系統的范疇,彌補了其他ERP系統的不足。

[1] 白變香,趙霞.基于信息化平臺的生產管理系統[J].電子工業專用設備.2010(4):43-46.

[2] 謝寶智,張揚.基于NET的車間管理系統的研究與實現[J].揚州教育學院學報.2009(9):20-23.

[3] 王軍強,孫樹棟,司書賓,等.組件化和集成化車間生產管理系統的研究與實現[J].計算機集成制造系統,2006(2):231-239.

[4] 王德權,張西鵬.面向任務的制造業生產能力管理系統[J].組合機床與自動化加工技術.2011(2):106-108.

[5] 左榮國,潘為民,雷毅.基于.NET平臺的中小型企業車間生產管理系統[J].航空制造技術,2007(10):97-104.

[6] 王德權,劉浩洋.PDM與ERP系統集成在輔機制造業中的應用[J].2009(9):106-108.