軸流壓氣機靜子容腔對性能影響的全三維數值模擬

夏 天,程榮輝,陳仰軍

(中國燃氣渦輪研究院,四川 成都610500)

1 引言

在軸流壓氣機中,靜子容腔的存在會對壓氣機性能產生較大的影響。為抑制壓氣機主流通道與葉根軸向間隙下方空腔之間的流量交換,工程上常采用篦齒封嚴等措施,但仍難以完全消除葉根軸向間隙泄漏流。

葉片根部泄漏流對壓氣機性能的影響稱之為根部容腔效應,有關此類的研究并不多。Wellborn等[1]對低速多級壓氣機的葉根泄漏流進行了實驗研究,發現帶內環的靜子葉根泄漏可影響下游葉排全葉高的流動,并使壓氣機的增壓比和絕熱效率大幅降低;Shabbir等[2]的研究表明,轉子前葉根泄漏流的確可以造成轉子葉根附近出現較高的流動損失。但在高速軸流壓氣機中,葉根軸向間隙泄漏流對轉子性能的影響機理仍不十分清楚。

本文采用商用軟件NUMECA對某多級軸流壓氣機第一級進行數值模擬,研究小流量壓氣機靜子容腔對壓氣機流場以及性能的影響,分析壓氣機性能對篦齒封嚴間隙變化的敏感程度,并進行工程實踐上的初步探索。

2 數值計算方法

2.1 研究對象

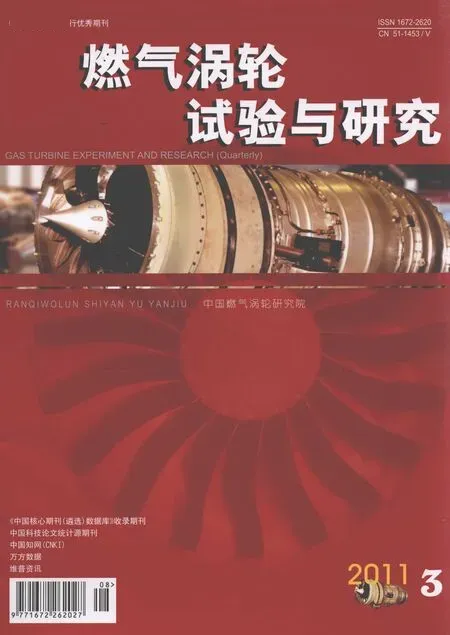

本文研究的某多級軸流壓氣機靜子根部容腔結構如圖1所示。該壓氣機第一級有兩處篦齒封嚴容腔,其中1號容腔由于壓力較低,且泄漏流不會影響到葉片上游通道內的氣體流動,故將其近似處理為盲腔;2號和3號容腔由封嚴篦齒隔開。篦齒齒尖傾角為15°,齒尖寬度為0.2 mm,齒尖間距為2.8 mm,齒高為3 mm。

2.2 計算網格及邊界條件

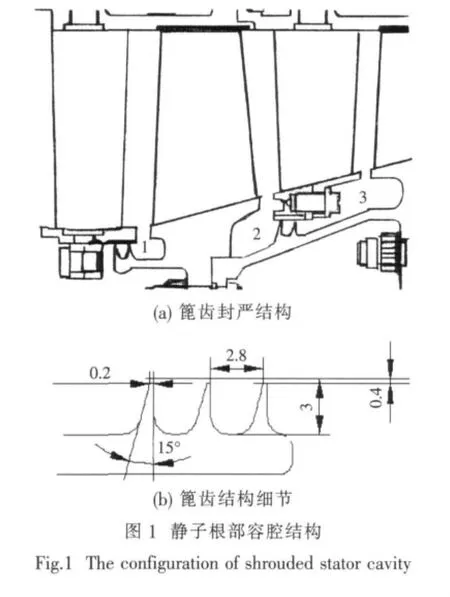

使用AUTOGRID生成網格,葉片網格型式為H-O-H型。葉片及通道網格數約為62萬,網格質量較好,其最小正交性16.993,最大長寬比2 879.774,最大延展比3.516。另外,采用分區網格技術對容腔及篦齒封嚴間隙進行網格劃分。為了能清楚觀察容腔內氣體的流動,還對每個容腔網格進行了分塊和加密處理。

在靜子容腔建模過程中,要保證容腔和篦齒處具有高質量的計算網格,初始的網格拓撲結構尤其重要。首先,在子午投影面上將幾何結構復雜的容腔劃分成若干個網格塊,同時保證相鄰兩個塊之間的連接邊完全匹配及每個塊內網格的正交性。將幾何結構最復雜的2、3號容腔劃分成39個網格塊,并完成對該幾何結構的拓撲。子午面網格生成后,通過沿周向旋轉生成三維網格。最后,完成篦齒封嚴容腔與葉片通道主流區域交接面的網格連接。容腔的上游與靜子根部搭接部分完全重合,設置為連接面;容腔的下游與靜子根部的搭接面不完全重合,設置為完全非匹配連接面。1號容腔計算域網格數約為13萬,2、3號容腔計算域網格數約為47萬。容腔網格質量較好,其最小正交性18.261,最大長寬比87.884,最大延展比3.516。圖2為容腔網格結構示意圖。計算邊界條件為:進口總壓101 325 Pa,進口總溫288.15 K,湍流模型為S-A模型。

3 計算結果及分析

3.1 計算方案

本文建立了兩種不同結構的壓氣機單級葉片模型,第一種方案為不帶靜子容腔模型,第二種方案為帶靜子容腔模型(封嚴篦齒間隙為0.7 mm)。

3.2 三維數值計算結果分析

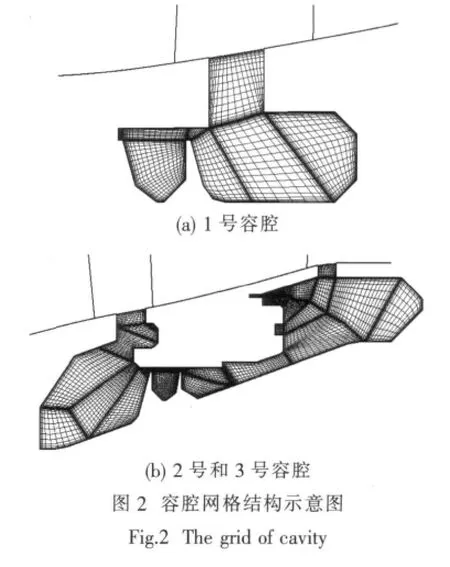

3.2.1 流場內部情況

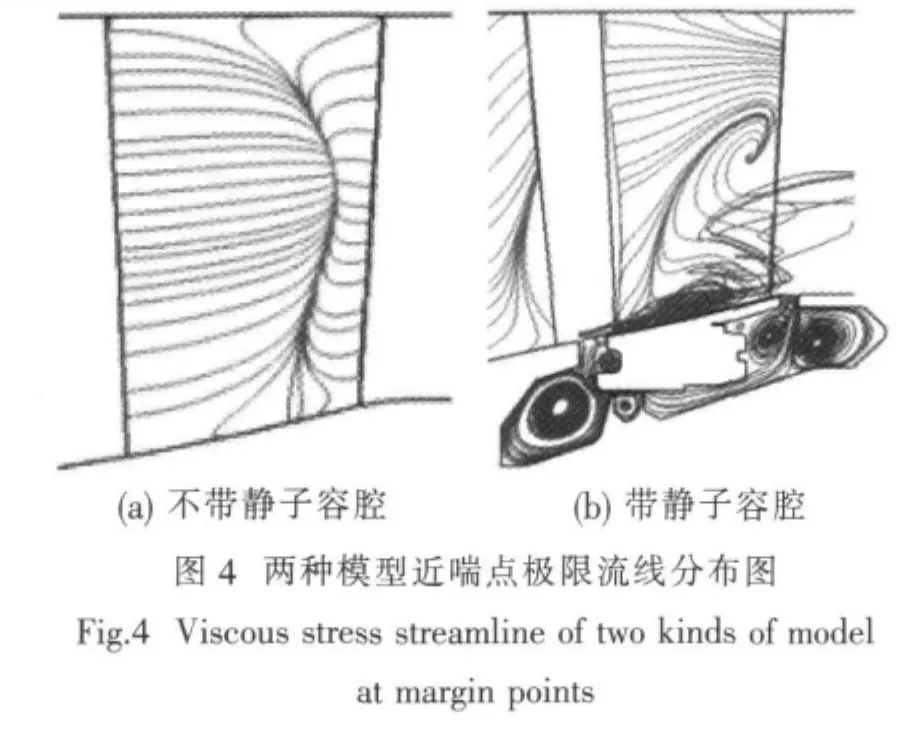

圖3和圖4分別為兩種模型工作點及近喘點的極限流線分布圖。可以看出,不帶靜子容腔的模型由于葉根邊界層的流向動量較強,流體抵抗周向壓力梯度的能力也較強,因而葉根吸力面角區分離及二次流較弱;帶靜子容腔模型的靜子根部泄漏流在葉片通道內部由于周向壓力梯度的作用逐漸向吸力面靠攏,然后在近尾緣處的葉根/吸力面角區堆積,渦的結構形式已經由工作點的開式結構轉變成了近喘點的閉式結構,且靜子根部容腔的泄漏流導致靜子葉根下游、靠近葉片吸力面處出現較大的滯止區。在帶靜子容腔模型的出口葉片中,由于泄漏流和端壁附面層影響的累計作用,流場惡化十分嚴重,幾乎70%的葉片通道充斥著低能量的失速團。

3.2.2 容腔對性能的影響

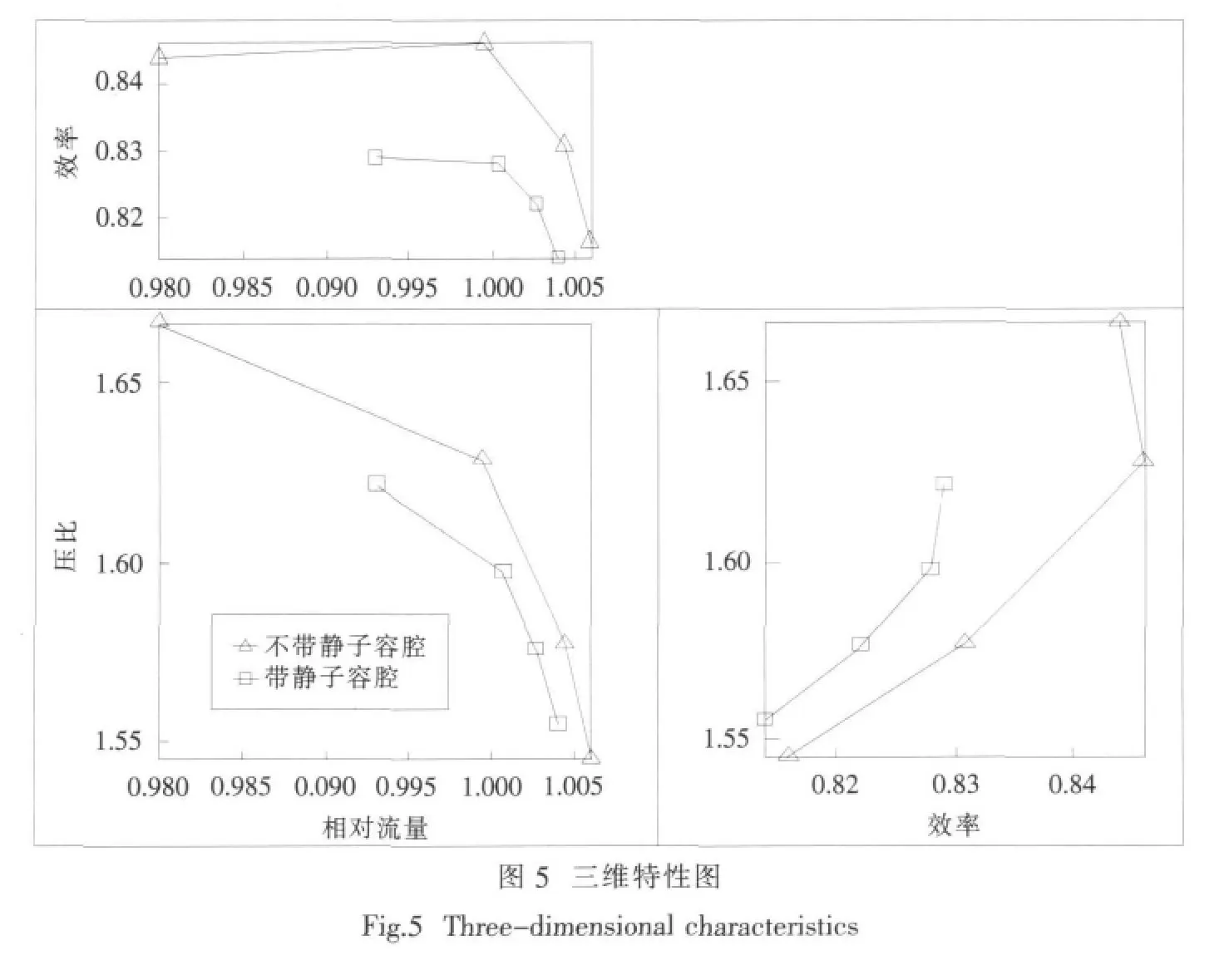

通過對兩種模型的三維特性計算結果(見圖5)進行對比,研究了靜子容腔對壓氣機性能的影響情況,從圖中可以看出:

(1)隨著壓比的增大,三維特性線的流量均呈下降趨勢,帶靜子容腔模型的流量裕度明顯減小。

(2)帶靜子容腔模型的三維特性線最高效率點比不帶靜子容腔模型的低1.7%。同一壓比下,帶靜子容腔模型的流量最大下降了約1%。這是由于靜子根部篦齒封嚴泄漏氣流進入主流區通道后,嚴重干擾了主流區氣體的流動,葉片根部出現堵塞,分離增大,造成葉片通道內的有效流通面積迅速減小,從而導致流量和效率降低。

表1為不帶靜子容腔及帶靜子容腔模型近喘點三維計算結果比較。可以看出:在近喘點附近,容腔對壓氣機性能影響較大,帶靜子容腔模型的近喘點效率比不帶靜子容腔模型的下降了1.5%。經計算,不帶靜子容腔模型的喘振裕度為10.68%,帶靜子容腔模型的喘振裕度下降到了5.46%。

表1 不帶靜子容腔及帶靜子容腔模型三維計算結果比較Table 1 Comparison of 3d calculation results

圖6為壓比1.576時兩種模型的靜子進出口氣流角徑向分布圖。可以看到,在靜子葉片根部,帶靜子容腔模型的進出口氣流角明顯增大,出口氣流角最大增加了5°。這是由于靜子容腔泄漏流的存在,葉片通道中部以下區域出現了分離渦,從而造成氣流角變化。

圖7為壓比1.576時兩種模型的靜子進出口馬赫數徑向分布圖。可以看到,帶靜子容腔模型的靜子葉片中部及尖部的出口馬赫數增大。這是由于靜子根部發生了堵塞,導致流道內流通面積變小所致。

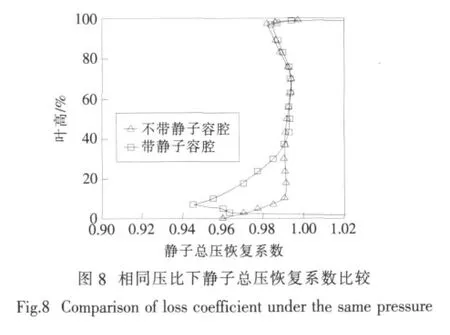

圖8為壓比1.576時兩種模型的靜子總壓恢復系數徑向分布對比圖。如圖所示,帶靜子容腔模型的靜子根部總壓恢復系數驟減,最大下降了4.5%。這是因為堆積在帶靜子容腔模型靜子根部的泄漏流會惡化其根部流場,導致級性能變差。

4 結論

(1)帶靜子容腔模型的葉根間隙泄漏流可造成靜子葉根附近流動惡化,導致葉片通道中部以下區域出現分離渦,并且隨著背壓的升高,分離逐漸加劇,二次流變強;

(2)本研究中不帶靜子容腔模型的喘振裕度為10.68%,帶靜子容腔模型的喘振裕度下降到了5.46%,容腔效應使級穩定工作范圍變窄;

(3)帶靜子容腔模型的三維特性線最高效率點比不帶靜子容腔模型的降低了1.7%,同一壓比下帶靜子容腔模型的靜子根部總壓恢復系數驟減,最大下降了4.5%。

(4)業內對常規結構壓氣機三維數值模擬積累了較多的工程經驗,但對于帶容腔等復雜模型的三維數值模擬經驗不足(如容腔內部流場細節、網格總數等),還需進行更加深入的研究。

[1]Wellborn S,Okiishi T H.Effects of Shrouded Stator Cavity Flowson Multistage AxialCompressorAerodynamic Performance[R].NASA CR-198536,1996.

[2]Shabbir A,Adamczyk J J,Strazisar A J,et al.The Effect of Hub Leakage Flow on Two High Speed Axial Flow Compressor Rotors[R].ASME 97-GT-346,1997.