航空發動機滾珠軸承軸向載荷的間接測量方法

林 磊,伏 宇

(中國燃氣渦輪研究院,四川 成都610500)

1 引言

航空發動機滾珠軸承軸向載荷(工程中也稱轉子軸向力)是發動機結構設計中的一個重要指標。一般需采取各種措施保證作用在滾珠軸承上的軸向載荷在一定范圍內,以使得轉子支承方案簡單,滾珠軸承有較長壽命。轉子軸向力過大,會造成滾珠軸向過載、軸承腔溫度上升等;轉子軸向力過小或反向,會造成滾珠軸承輕載打滑、滑蹭損傷和撞擊損傷等[1]。

在現代航空發動機的設計和試驗階段,必須進行轉子軸向力的計算和測量。目前國內外最主要、最常用的測量方法是通過彈性環直接測量。該方法通過在軸承旁安裝彈性環直接測量軸承所受的軸向力,具有足夠的精度,且對發動機結構沒有大的改變,測量方法比較簡單,因此在發動機試車中得到了比較廣泛的應用。但是該方法也存在一些問題,如須將彈性環布置在軸承兩側,會造成軸承與軸承座的配合性質發生改變,影響發動機的轉子動力學特性,進而將有可能影響軸承的正常工作。另外,彈性環采集到的信號也較復雜,因此保證轉子軸向力測量數據的真實性和準確性也是該方法的一個難點[2]。

本文將介紹一種基于軸向載荷計算方法的軸向載荷間接測量方法。

2 滾珠軸承軸向載荷間接測量方法

2.1 軸向載荷間接測量方法的原理

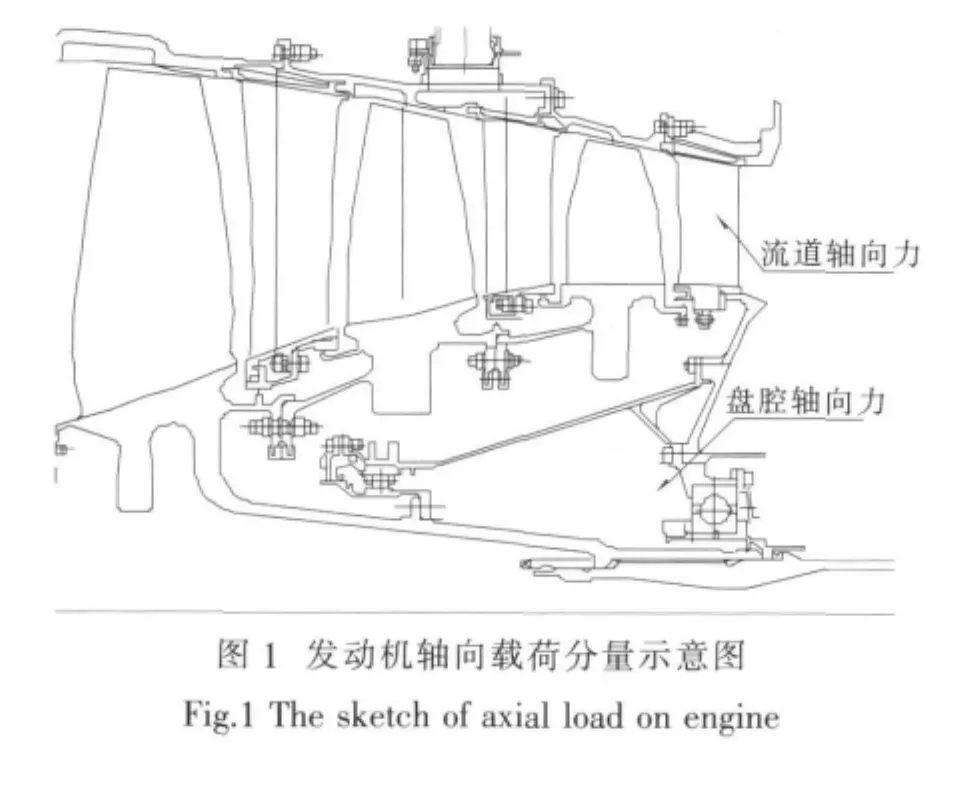

在航空發動機的設計過程中,依據發動機轉子軸向力的計算方法,可將轉子軸向力分為盤腔軸向力和流道軸向力兩個部分。如圖1所示,盤腔軸向力為發動機空氣系統中各腔室作用在轉子系統上的軸向載荷之和,流道軸向力為發動機壓氣機、渦輪流道所受的軸向載荷之和。對于其中每一個軸向力分量的計算,主要依據動量定理進行。

轉子軸向力計算輸入參數主要有:流道進口靜壓、軸向速度、面積,流道出口靜壓、軸向速度、面積,通過流道的質量流量,盤腔腔壓,流道和盤腔的幾何參數等。

滾珠軸承軸向載荷間接測量方法正是基于轉子軸向力計算方法而提出的,其基本思想是將每個分量的盤腔軸向力和流道軸向力進行測算和迭加。

對于盤腔軸向力,通過實時測量與發動機轉子系統相關的各腔室的腔壓,結合對應盤腔的幾何尺寸即可測算出。但在發動機臺架試車時,受限于測試系統的局限性和可實現性,不可能完全測量發動機所需空氣系統腔室的壓力,因此須進行相關的計算處理。如可通過盤腔的來流壓力、背壓、封嚴形式等,結合一定的經驗公式和修正方式,估算該盤腔的壓力等,再通過相關計算處理后,即可得到所需的所有空氣系統盤腔的靜壓,從而實現盤腔軸向力的實時測算。測算關鍵在于經驗公式和修正參數的選取,該公式和參數的選取直接影響盤腔軸向力計算的精度。在處理盤腔軸向力時,一般忽略盤腔內氣流流動產生的動量對轉子軸向力的影響。

對于流道軸向力,通過實時測量壓氣機、渦輪流道相關截面的進出口靜壓和軸向速度等參數,結合流道軸向力計算方法,可實現流道軸向力的實時測算。與盤腔軸向力的測試相同,通常某些截面的參數也無法直接測試。如由于某些原因使得渦輪進口參數難以直接測量,但其可通過渦輪出口參數依據渦輪的工作特性反推計算得到。在已知壓氣機、渦輪流道進出口靜壓和軸向速度等數據后,再根據發動機的共同工作線、部件特性線等,插值、擬合出每級轉子葉片的進出口靜壓和軸向速度等。當發動機在不同工作狀態工作時,其插值公式有較大的差異,故需要對多組插值方法進行判斷、計算。然后依據特定算法計算每級轉子葉片的軸向力,最后進行迭加,實時測算出整個轉子系統的流道軸向力。測算關鍵在于插值、擬合公式的選擇和修正。

通過盤腔軸向力和流道軸向力的迭加即得到發動機的轉子軸向力。

在進行發動機轉子軸向力間接測量時,為了能實時顯示,需依據發動機測量通道中的參數編制專用程序進行測算。在采用軸向載荷間接測量方法時,需要有發動機各部件性能、結構等諸多詳細的參數,結合測試系統的可行性,對于那些不易直接測量的參數,需要靈活多變地利用已測參數、發動機結構性能數據進行推導。而對于提出的軸向載荷測量算法,也需要采取多種方式對其進行校核、修正,最終形成適合特定發動機的軸向載荷間接測量方法。

2.2 軸向載荷間接測量程序的編制

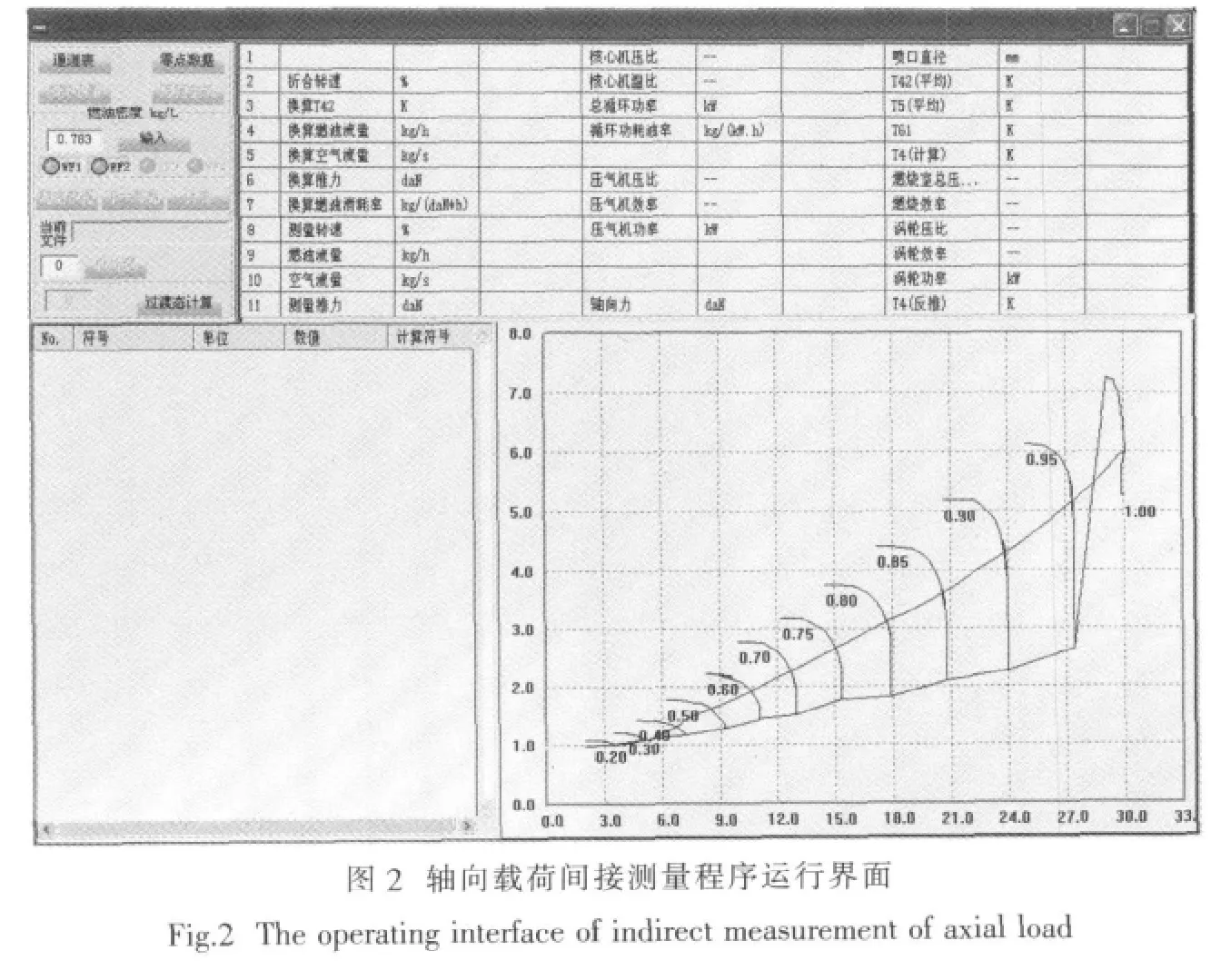

軸向載荷間接測量程序根據滾珠軸承軸向載荷間接測量原理編制。程序的輸入參數為發動機轉子系統相關盤腔的腔壓,壓氣機、渦輪流道相關截面的總溫和總壓等。輸出參數為發動機滾珠軸承軸向載荷以及軸向載荷的各個分量。程序的核心算法為轉子軸向力的計算方法。圖2給出了滾珠軸承軸向載荷間接測量程序運行的界面。

程序的輸入需結合發動機測試參數來確定,若缺少某些參數的測量數據,則須在程序中增加用已知參數進行間接換算的程序代碼。

在發動機試車時,由于需要測量的參數較多,并不僅僅局限于發動機轉子軸向載荷,故軸向載荷間接測量程序一般集成在發動機測試系統軟件包中。

2.3 軸向載荷間接測量方法的優缺點

與其它傳統的軸向載荷測量方法相比,滾珠軸承軸向載荷間接測量方法主要有以下優點:

(1)測量精度可控。若需較高的測量精度,則需要提出較全面的測量參數進行測算。

(2)可測量軸向載荷的各個分量。滾珠軸承軸向載荷由若干分量迭加而成,軸向載荷間接測量方法可輸出每一個軸向力分量,利于發動機整機軸向力的分析和調整。

(3)可實時測量發動機的轉子軸向力。通過軸向載荷間接測量程序,可在發動機臺架試車時實時顯示發動機軸向力的大小,為發動機的狀態監測提供依據。

(4)測量方法簡單,不需修改發動機結構。發動機臺架試車時,自身需要測量較多的參數以驗證發動機設計水平,該方法選用相關測量參數(可適當補充部分參數)即可進行滾珠軸承軸向載荷測量。

但該方法也存在著不足,最主要的是需對發動機進行較全面的參數測量。在發動機試制階段,可實施較全面的參數測量;但在批生產階段,無法滿足大量參數測量的要求,需借助其它方法實現滾珠軸承軸向載荷的測量。

3 試驗驗證

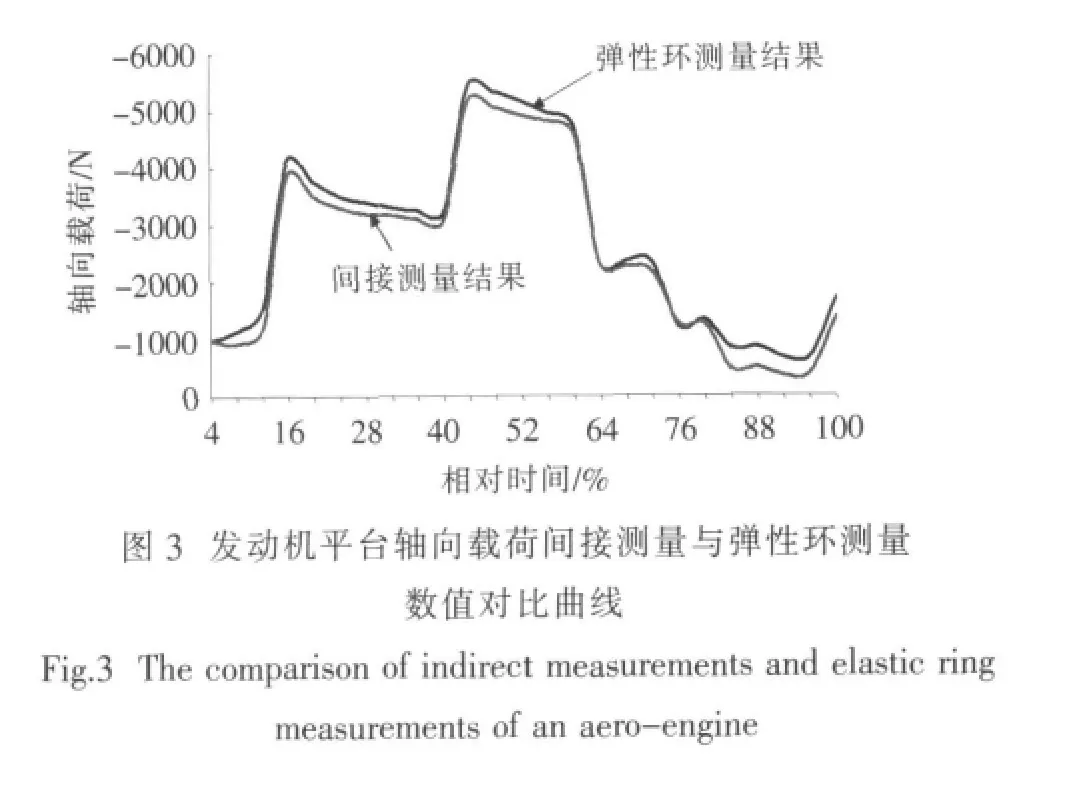

某發動機平臺在進行臺架試車時,在該發動機滾珠軸承處裝配有彈性環,并且在發動機相關位置布置軸向載荷間接測量所需參數的測點。通過彈性環測量與軸向載荷間接測量所得結果的對比,來驗證軸向載荷間接測量方法所得結果的準確性。

圖3給出了某段時間內發動機平臺滾珠軸承軸向載荷間接測量與彈性環測量對比曲線。從圖中可以看出,兩者測量結果吻合得很好,兩種測量方法的相對誤差在工程可接受的范圍之內,從而驗證了軸向載荷間接測量結果的準確性。目前,該測量方法已在驗證發動機試車中得到了實際應用,并取得良好效果。

4 結論

(1)航空發動機滾珠軸承軸向載荷間接測量方法操作性良好,優點突出。

(2)航空發動機滾珠軸承軸向載荷間接測量方法與彈性環測量結果吻合很好,兩者之間的相對誤差在可接受范圍內,測量結果真實可信。本測量方法在工程中可行。

[1]楊麗華,王通北.航空發動機推力軸承的軸承的軸向載荷測量[J].航空發動機,1994,20(2):54—61.

[2]楊 東,劉忠華,馬 群.燃氣輪機軸向力測試技術研究[J].測控技術,2004,23(1):8—10.