組合壓氣機退喘異常分析與排故

張燎源

(中國航空動力機械研究所,湖南 株洲412002)

1 引言

壓氣機出現失速/喘振等不穩定現象時,會產生很大的氣流激振力[1],必須盡快退出,否則會出現葉片斷裂、軸承損壞、轉子斷裂等嚴重事故。在試車臺上錄取壓氣機特性線時,需要確定失速/喘振點的位置,不可避免地要求壓氣機進入失速/喘振工況,如果出現退喘或退出失速不及時的現象,就要認真分析原因,找出解決問題的辦法。下面,筆者介紹某組合壓氣機試驗中出現的退喘異常現象的分析、排故過程,以期為今后排除類似故障現象提供參考。

2 壓氣機退喘異常現象介紹

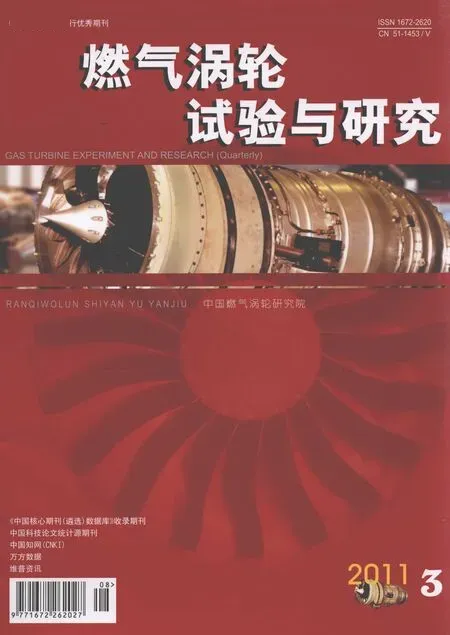

試驗在中國航空動力機械研究所壓氣機試驗器(其示意圖見圖1)上進行。壓氣機退喘采用從排氣轉接管分出旁路放氣管的方法,在壓氣機喘振瞬間打開旁路放氣管出口的封氣堵蓋,使試驗器排氣面積瞬間增大,流通能力瞬間增強,從而使壓氣機快速退喘。旁路放氣管出口封嚴堵蓋的打開和關閉由氣缸控制。此試驗器在以前做過多種型號的壓氣機試驗,但從未出現退喘異常的情況。

此次試驗的組合壓氣機結構形式為4級軸流壓氣機加1級離心壓氣機,進口裝有可調角度導流葉片,1、2級靜葉角度也可調。壓氣機動態壓力通過LDS Nicolet數據采集系統進行采集和實時顯示, 最大采樣速率為100 kS/s/ch,通道可擴展。試驗時,一般取壓氣機進口外壁面靜壓1點、出口總壓1點及設備流量管壁面靜壓1點共3點接到LDS系統。

3 退喘異常分析與排故

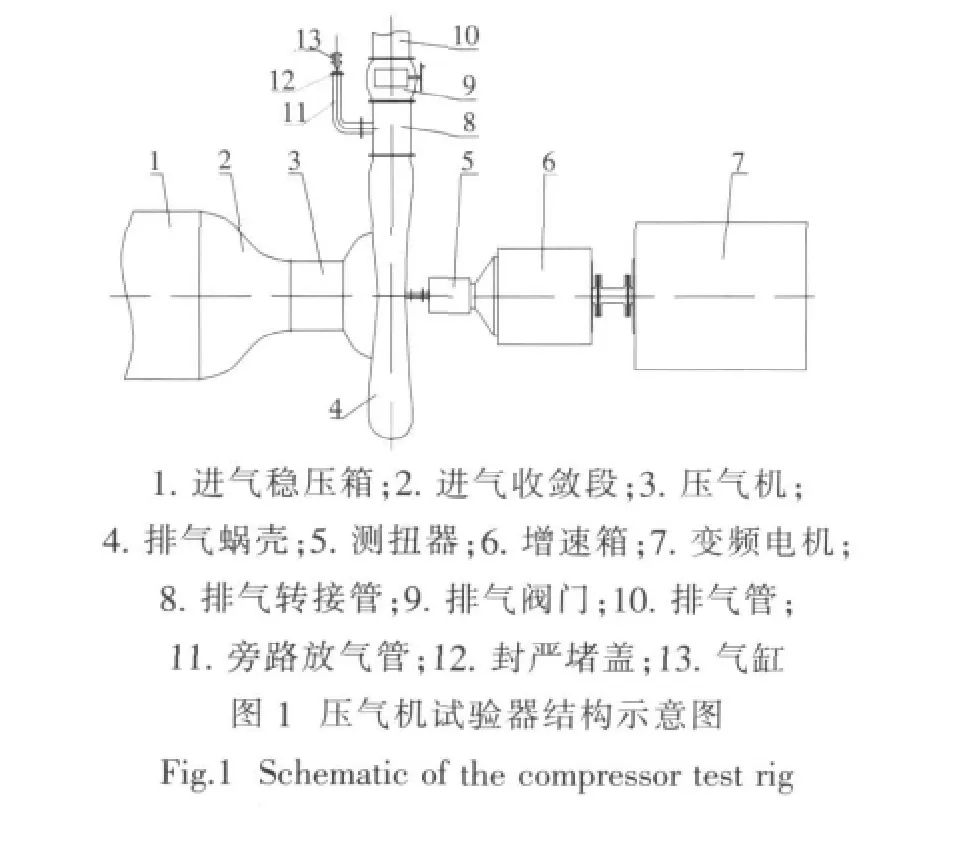

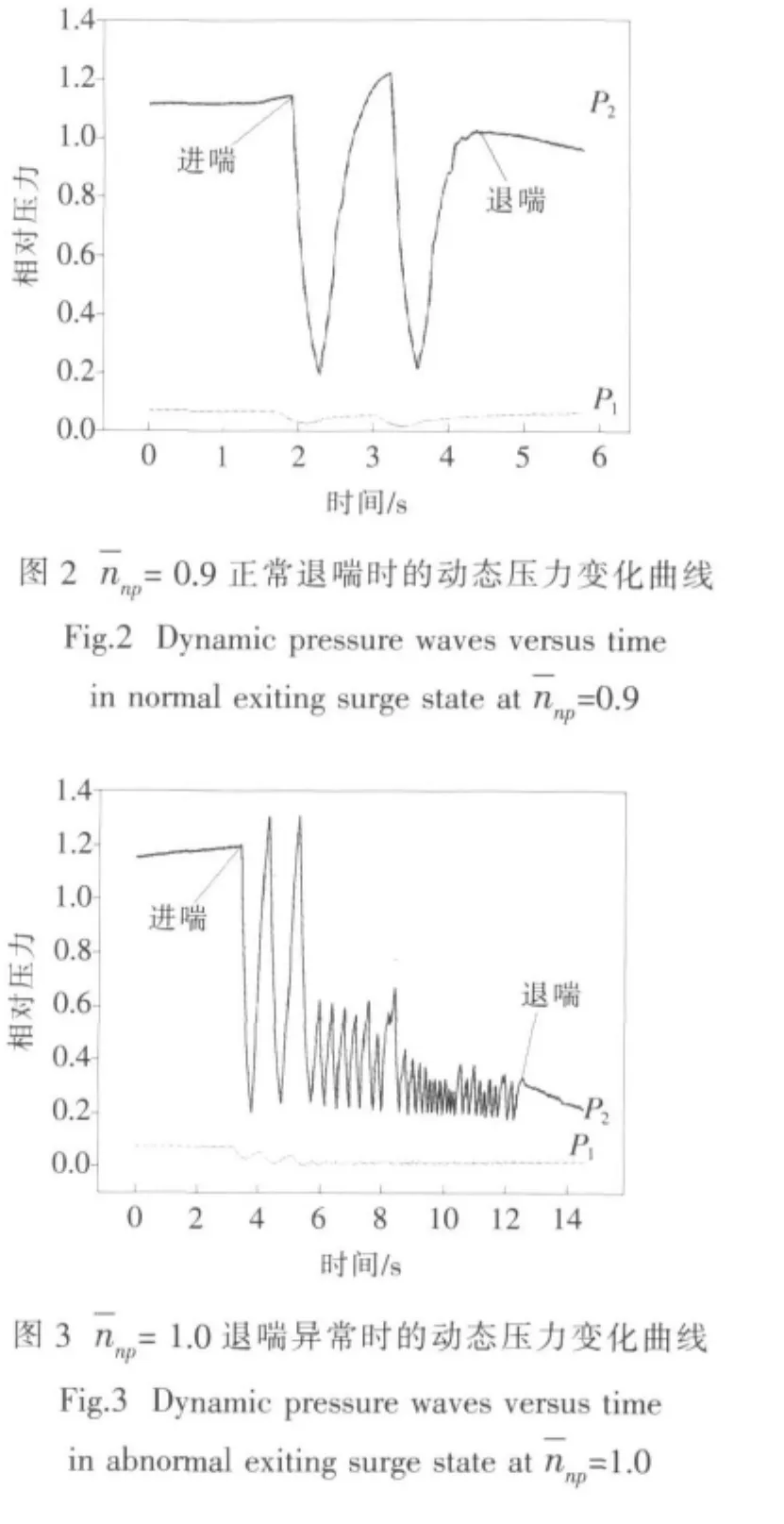

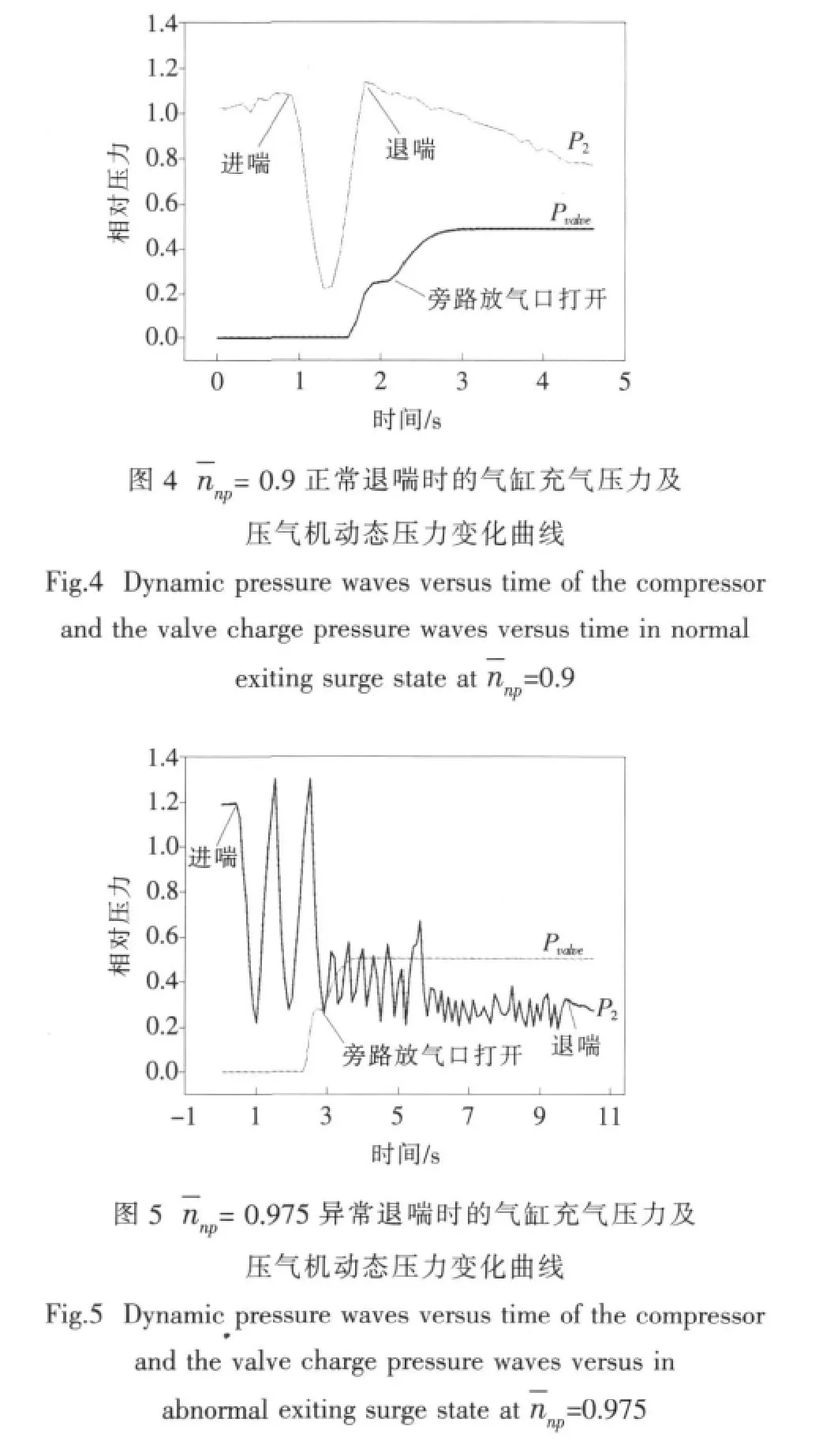

出現壓氣機退喘異常現象后,試驗人員首先懷疑旁路放氣管封嚴堵蓋是否及時打開。為了驗證這一情況,試驗人員把氣缸兩端的充氣管壓力接入數采系統,以便監控氣缸是否及時動作。采取以上措施后,重新錄取了的特性線。在錄取=0.7~0.9的特性線時,退喘正常,壓氣機在3 s內就退出了喘振。數采系統中錄取的的逼喘數據顯示,壓氣機進入喘振后不到0.6 s氣缸就開始動作,而旁路放氣管封嚴堵蓋完全打開的時間大概持續0.6 s(見圖4,圖中Pvalve代表氣缸一端的充氣管壓力),壓氣機喘振大概持續了1 s,這一時間與旁路閥門打開時間比較吻合。但在錄取的特性線時,退喘又出現了異常。動態壓力曲線顯示,壓氣機從進入喘振到恢復正常狀態,持續時間超過了10 s。從數采系統中的逼喘數據看,在壓氣機進入喘振狀態后不到1.5 s氣缸就開始動作,旁路放氣管封嚴堵蓋完全打開的時間大概持續了1 s(見圖5),按常理壓氣機應該在3 s內退出喘振。這說明,壓氣機不能及時退出喘振不是氣缸的問題。

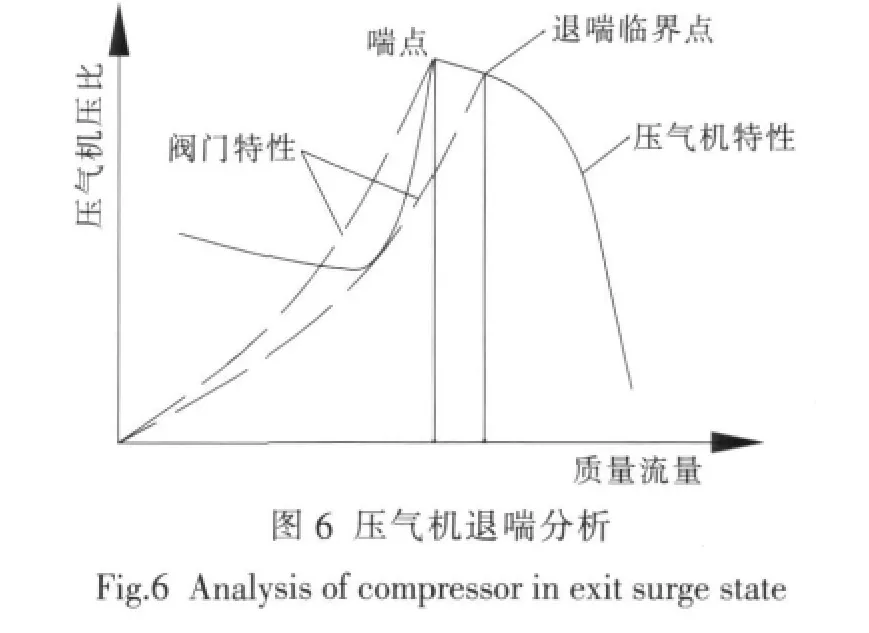

從動態壓力曲線分析可知,壓氣機進入喘振后,首先表現為氣流脈動強度較大、頻率較低;當旁路放氣管封嚴堵蓋打開后,氣流脈動強度大幅降低,頻率增加,但仍然沒有退出喘振。初步分析認為,在壓氣機進入喘振后,即使在打開旁路放氣管封嚴堵蓋后,試驗器排氣管路總的流通能力仍不能滿足壓氣機恢復穩定工作的需求。從圖6中看,壓氣機要退出喘振恢復到穩定工作狀態,排氣管路流通面積必須大于或等于退喘臨界點所要求的排氣管路流通面積。另外,在關閉排氣閥逼喘時,由于是手動操作,閥門關閉面積時大時小,如果關閉的面積稍大,那么壓氣機退喘時的排氣面積也要大一些。因此,加大旁路放氣管出口的流通面積應該是解決問題的最好辦法。快速退喘時,由于旁路放氣管出口流通面積猛然開得太大會造成試驗件超轉、軸向力超限,釀成安全事故,故只能逐漸加大旁路放氣管出口的流通面積。

將旁路放氣管出口的流通面積由原來的φ24加大至φ30后,又錄取了的特性線。在錄取以下等轉速特性線時,壓氣機退喘正常;在錄取的特性線時,壓氣機再次出現退喘異常的情況。但當旁路放氣管出口進一步加大至φ36時,在錄取的特性線過程中,再也沒出現退喘異常情況。

分析認為,壓氣機在低狀態下不會出現退喘異常的原因為:壓氣機在低狀態下的流量較小,增壓能力有限,當壓氣機發生喘振時,出口的堵塞效應不是很突出,此時旁路放氣管出口的流通面積足以解除壓氣機出口氣流堵塞狀態,只要快速打開旁路放氣管出口的封嚴堵蓋,就可以使壓氣機及時退喘。

4 結束語

從本文某組合壓氣機退喘異常的分析及排故過程可以看出,對于不同的壓氣機,退喘時要求的旁路放氣管的流通面積是不一樣的,這與壓氣機的退喘臨界點流量有關,最簡便的解決辦法是針對每種壓氣機從試驗器旁路放氣管上開合適尺寸的放氣口。壓氣機在低轉速沒有出現退喘異常情況,這與壓氣機在低轉速時的流量小、增壓能力低有關。

另外,在試驗中還發現,該組合壓氣機接近喘振時沒有出現失速波形,進入喘振后出現頻率為0.7~1.2 Hz的喘振壓力波形,且進出口氣流的壓力脈動頻率相等,進口氣流開始脈動的時間略為超前,據此可初步推斷喘振始發于前面級,與文獻[2]的比較相似。

本研究對今后排除壓氣機不能及時退出不穩定工況故障具有一定的借鑒意義。

[1]湯國才,張惠民.關于壓氣機喘振判據可應用性的數值試驗[R].南京:南京航空學院,1984.

[2]夏 聯,顧 楊,崔 健,等.多級軸流壓氣機不同工況下失速/喘振試驗研究[J].燃氣渦輪試驗與研究,2001,14(3):16—23.