轉爐煉鋼氧槍控制系統(tǒng)改造

張志華 葉新林 陳 川

一、轉爐煉鋼氧槍控制系統(tǒng)

1.工作原理

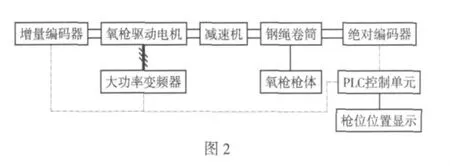

轉爐煉鋼氧槍控制精度優(yōu)劣直接影響產(chǎn)品質量、爐齡以及設備安全,其中槍位檢測是影響氧槍自動控制水平的主因。水鋼二煉鋼100t轉爐氧槍(圖1)控制系統(tǒng)由PLC控制單元、大功率變頻器和檢測裝置(機械式主令控制器、增量編碼器、絕對編碼器)等組成,系統(tǒng)1用1備。操作臺將給定控制信號送至PLC控制單元,經(jīng)PLC處理后驅動變頻器,變頻器帶動電機完成氧槍升降。為保證氧槍控制可靠性和安全性,在氧槍驅動電機尾部同軸安裝的絕對編碼器用于檢測氧槍標高和顯示,不參與控制,增量編碼器檢測電機速度,實現(xiàn)變頻矢量控制。在氧槍鋼繩卷筒減速機輸出軸安裝的主令控制器由機械凸輪和無觸點接近開關組成,該控制器將檢測的槍位定位點開關量信號送至PLC,PLC處理后輸出控制信號給變頻器,完成氧槍的高低速控制、槍位顯示和滿足工藝要求的氧槍槍位定位。

2.存在的問題

氧槍工作平臺粉塵大,主令機械傳動卡阻造成檢測點工作位置飄移嚴重。更換氧槍或鋼繩后,槍位標高全部發(fā)生變化需要重新整定,費時費力。鋼繩長期使用后自然拉伸等原因造成氧槍在吹煉時槍位與實際不符,不能達到最佳控制效果,危及人身及設備安全。每次事故或檢修后都要調整校準氧槍槍位,一次校槍時間通常需要2h以上。

二、改造措施

1.改造方案

氧槍工作過程中的位置信號檢測精度,直接制約煉鋼生產(chǎn)節(jié)奏、產(chǎn)品質量、控制精度及安全,因此,改造關鍵是選擇氧槍控制信號檢測元件。經(jīng)對比主令控制器和絕對編碼器性能(表1),選擇P+F公司PVM58I-021AGR0BN-1213型絕對編碼器作為氧槍控制信號的采集傳感器。

表1

轉爐煉鋼氧槍控制系統(tǒng)改造后見圖2,將絕對編碼器安裝在原主令控制器位置,主要原因:①該處轉速低,編碼器旋轉圈數(shù)少,振動小,可提高編碼器使用壽命。②擴大編碼器的測量范圍,有效保證控制精度。③更換電機或卷筒時對絕對編碼器無影響,降低檢修作業(yè)時間。氧槍上、下運動帶動絕對編碼器旋轉產(chǎn)生數(shù)字脈沖信號,根據(jù)工藝要求,使用軟件將絕對編碼器輸出的數(shù)字脈沖信號轉換為氧槍工作過程中的開關量控制信號(如換槍打渣點、等待點、氮封口點及待吹點等),再利用開關量信號經(jīng)邏輯運算后送出控制信號到驅動變頻器邏輯單元,控制氧槍的速度和啟停。

2.軟件轉換步驟

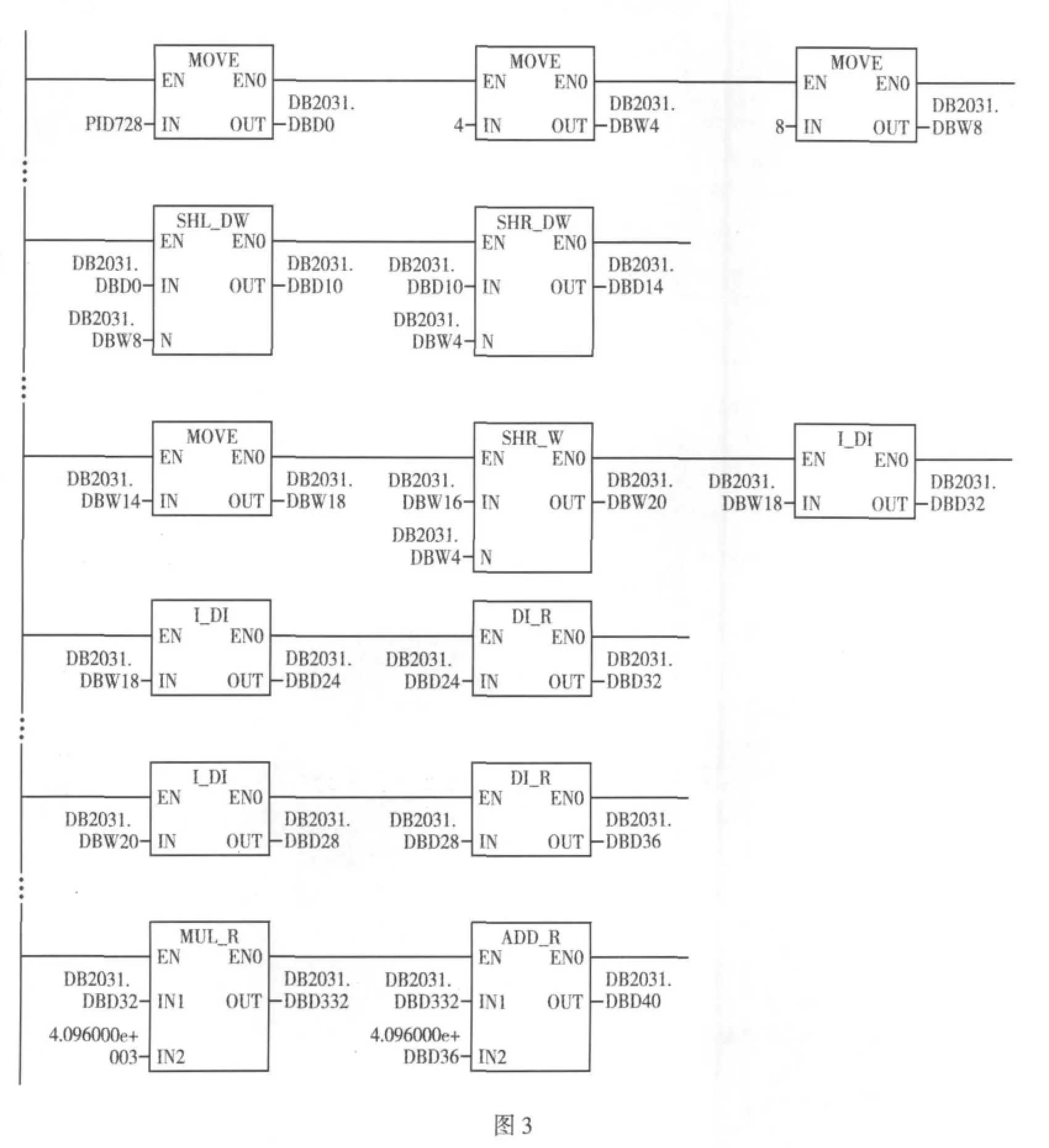

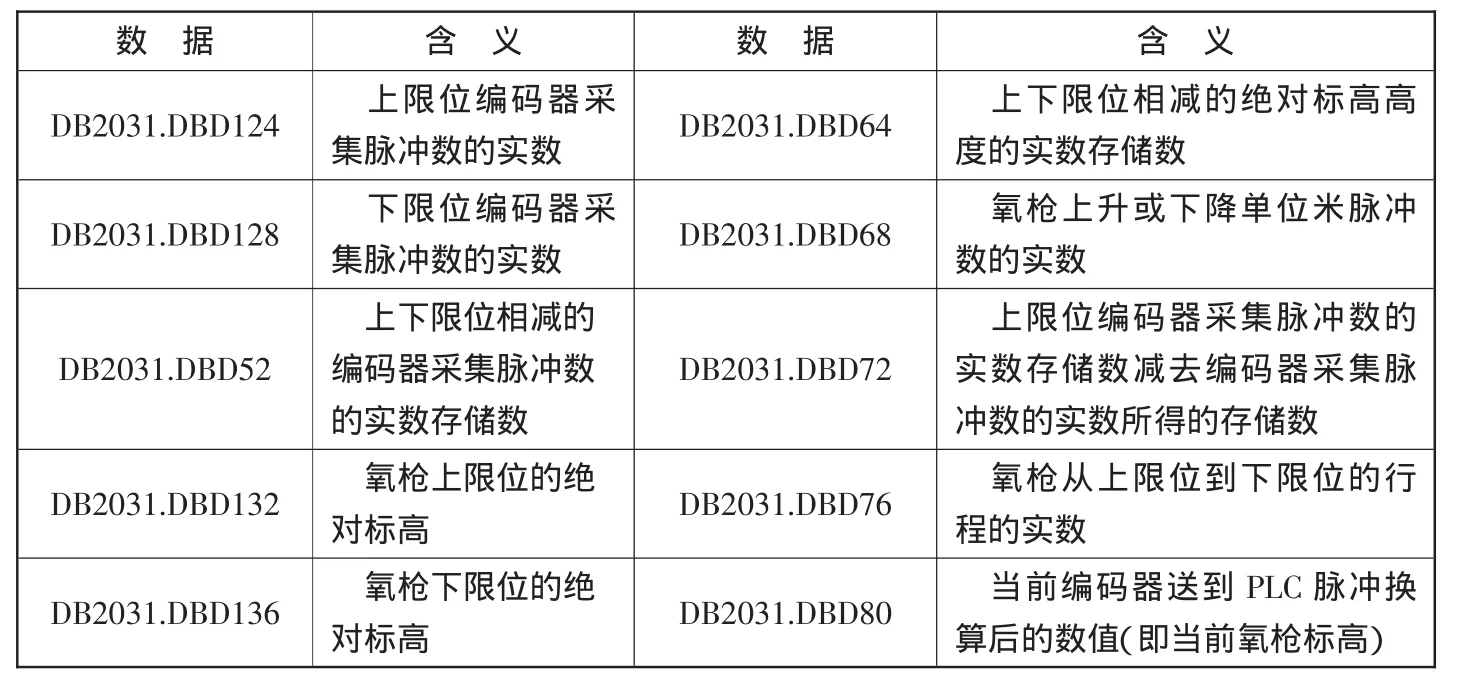

(1)將絕對編碼器采集的數(shù)字脈沖信號送到PLC,轉換成二進制數(shù),再根據(jù)P+F公司絕對編碼器特點進行編程,將脈沖信號轉換成十進制數(shù),以利于數(shù)據(jù)顯示和計算,轉換程序見圖3,相關數(shù)據(jù)含義見表2。

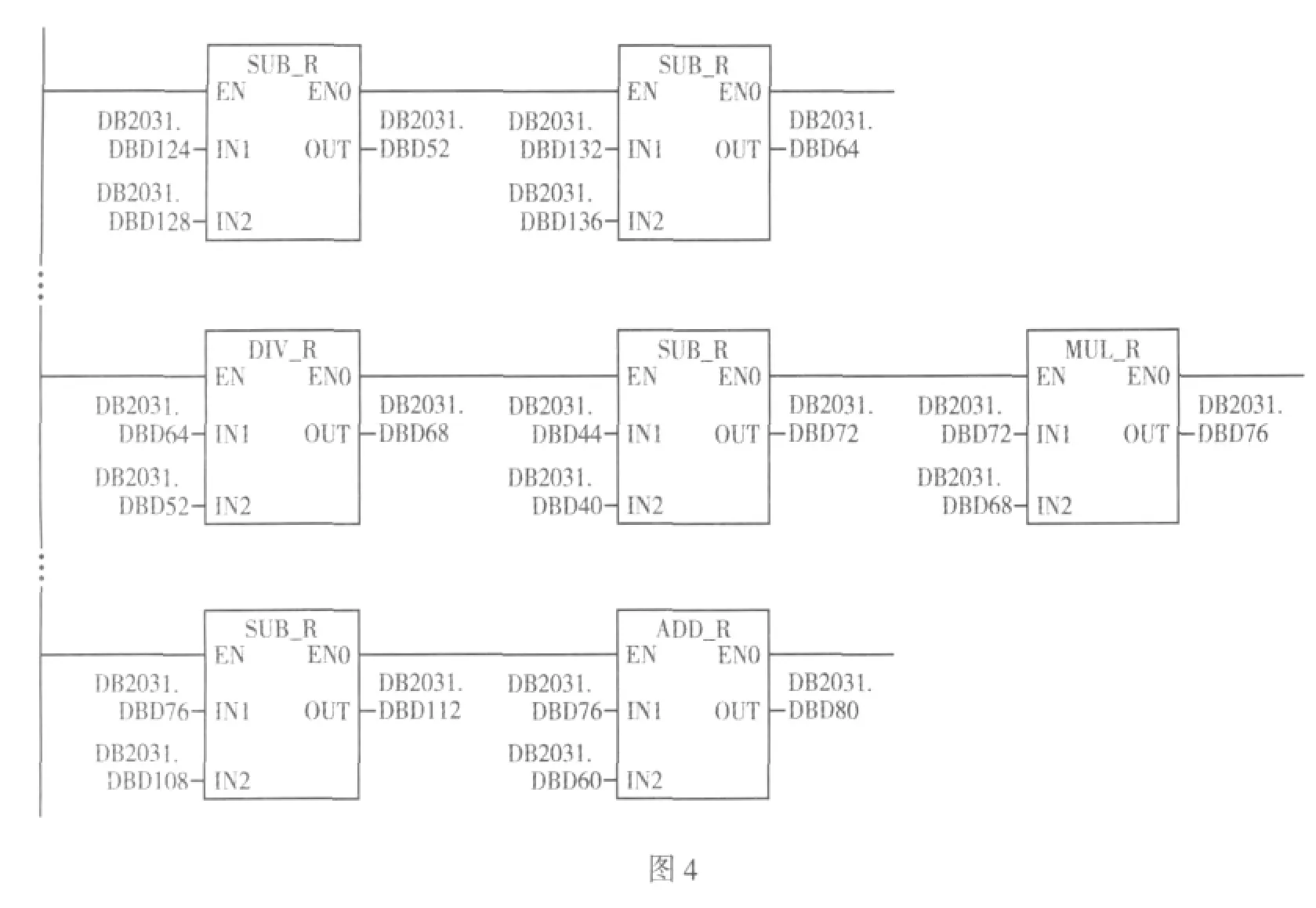

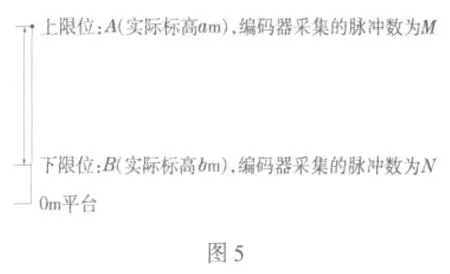

(2)將轉換成十進制數(shù)的絕對編碼器脈沖數(shù),通過氧槍校槍程序(圖4)計算出氧槍行程(標高),相關數(shù)據(jù)含義見表3。結合圖5介紹校槍程序,設氧槍提升到上限位、降到下限位時絕對編碼器采集的脈沖數(shù)分別為M、N,氧槍上限位和下限位現(xiàn)場安裝高度分別為 a(m)、b(m),a、b 為實際標高,氧槍行走單位m,脈沖數(shù)為C,氧槍行程位置高度為x(即槍位),氧槍行程瞬時脈沖數(shù)為H。氧槍行程公式,C=(M-N)/(a-b),x=a-[(M-H)/C]。

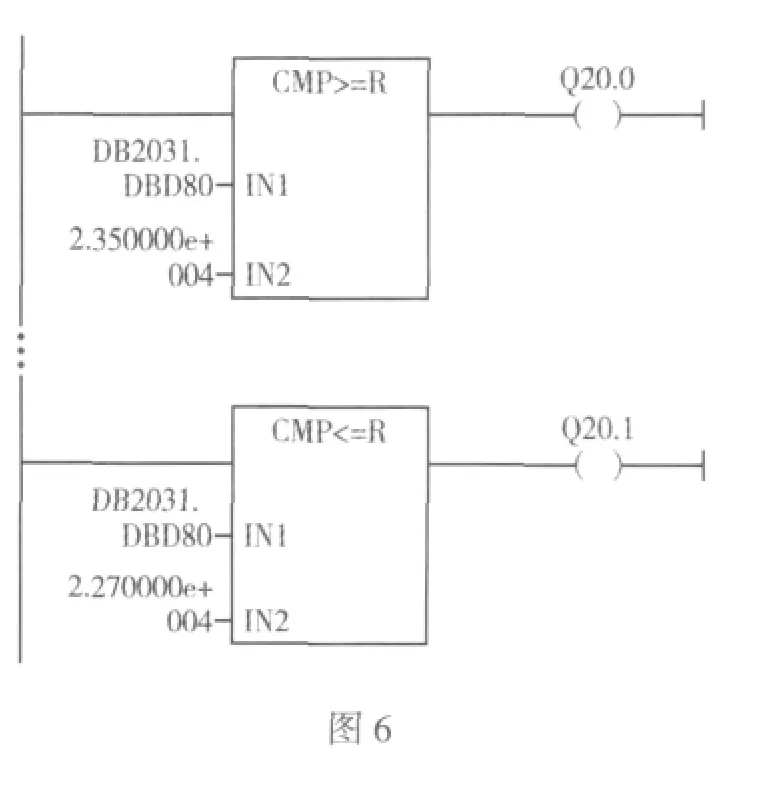

(3)設定上限位、下限位、換槍點、開氧點、關氧點等位置的實際物理數(shù)值,利用PLC的比較指令功能,生成“1”和“0”的開關量信號,將氧槍行程(標高)轉換成工藝要求的換槍打渣點、等待點、氮封口點等位置的開關量信號。部分位置的轉換程序見圖 6,Q20.0為換槍打渣點信號,Q20.1為等待點信號,DB2031.DBD80為編碼器送到PLC脈沖換算后的數(shù)值。其他各控制點轉換原理相同,數(shù)字量輸出模塊對應功能見表4。

3.增加的軟、硬件功能

(1)硬件部分。增加1個6ES7 321-7BH01-0AB0數(shù)字量輸出模塊(16×24V/0.5A),控制1臺轉爐A、B槍(每支槍8個工作點)。增加16只中繼,將新增DO輸出模塊信號進行轉接后送入到原主令輸出對應端子上,主要作用是便于觀察氧槍運行過程中至各控制點的情況,分析故障,隔離信號,提高工作可靠性。

表2

(2)軟件部分。增加兩個功能塊(FC)和背景數(shù)據(jù)塊(DB),分別控制A、B槍,并相應調整組織塊(OB)。西門子S7系列PLC編程中的FC是為用戶提供的編程接口,DB是為用戶提供的數(shù)據(jù)存儲接口,OB是為用戶提供的編程組織協(xié)調接口,它將用戶程序與系統(tǒng)程序相連結。此次改造將絕對編碼器采集數(shù)據(jù)的轉換程序定義為兩個功能塊FC72和FC73,將絕對編碼器采集的數(shù)據(jù)存儲定義為兩個背景數(shù)據(jù)塊DB72和DB73。在OB1組織塊中,編程調入FC72和FC73,當操作工在HMI畫面上選擇A槍(或B槍)操作時,OB1 組織調入 FC72(或 FC73)控制A槍(或B槍)在換槍打渣點、等待點、氮封口點、待吹點等各點的速度和啟停。

4.改變校槍模式

原校槍模式是1名電工在氧槍平臺打開主令控制器調整準備,1名電工手持對講機在操作室內(nèi)保持聯(lián)系。在校槍模式下,操作人員在HMI畫面,操作氧槍做升、降動作,當氧槍通過各工藝設計確定的點時,通知氧槍平臺電工分別調整相應的主令觸點開關與各工作點相對應。由于調整時各開關點相互影響,有時僅1個點就要調整30多分鐘,對所有控制點難以一次調校成功,有時需要反復校對2~3次。改造后校槍模式僅需1名操作工在操作室HMI畫面將氧槍轉到校槍模式下操作氧槍,當氧槍下降到下限位時,記錄下限位的脈沖數(shù),然后將氧槍提升到上限位,記錄下上限位的脈沖數(shù)。將記錄的上、下極限位的脈沖數(shù),分別賦值給指定變量,通過PLC按照預先編好的校槍程序自動完成其余各工作點的數(shù)據(jù)轉換計算,這樣即輕松、準確完成氧槍校準工作,一次校槍僅需10min(校槍模式下氧槍運行很慢)。

三、改造效果

轉爐氧槍控制系統(tǒng)槍位檢測改用絕對編碼器后使用3年,設備運行穩(wěn)定、工作可靠,事故影響時間從每月240多分鐘降至0。控制精度由15cm提高至3mm,校槍時間由2h縮短到約10min,提高了轉爐連續(xù)作業(yè)率,減輕了工人的勞動強度。

表3

表4

W 11.12-19