熱媒爐點火控制系統改進

侯鐵榜 尹 軍 張建利 任亞鋒 張鮮榮

1.熱媒爐系統

西北油田雅克拉集氣處理站的熱媒爐系統組成見圖1,其中熱媒爐本體、循環泵、閥組及儀表由德國AKB公司供應,儲油罐、膨脹罐及數據遠傳系統由北京超拓公司供應,采用英國HAMWORTHY的分體式工業燃氣燃燒器。采用QRB1紫外線式檢測器監視主火焰,一體化離子棒式火焰檢測器監視引燃火(副火),控制系統采用西門子S3-300 PLC。

燃料在爐膛內燃燒產生的熱量通過爐管以對流和輻射的形式傳遞給導熱油,導熱油在循環泵驅動下通過加熱爐出口進入換熱器管程內將流過殼程的介質加熱后回到循環泵,通過加熱爐再吸收熱量,周而復始,以導熱油為熱載體(熱媒)實現熱量的連續傳遞。

2.存在的問題

熱媒爐運行時頻繁出現突發熄火、點不著火、大風吹掃不結束、檢測失誤等故障,導致裝置所需的熱載體溫度驟降,重沸器、換熱器無法正常工作,天然氣處理站因長時間失去熱源致使天然氣含水量急劇增加,產品質量不合格。經過調查,以及分析點火流程圖(圖2),確認主要故障原因如下。

(1)燃氣調節閥和助燃風調節閥均為AC 220V電動閥,且氧含量參與風門調整,助燃風和燃氣又參與配比控制,因此需要頻繁調節風量,但是電動閥控制進度有限,頻繁動作造成電機發熱,可靠性降低。同時調節閥門無法進行線性控制,影響助燃風和燃氣的配比穩定。

(2)由于熱媒爐經常停爐,頻繁的點火過程使點火電極積炭結焦,隔絕與氧接觸,燃燒產生積炭也會堵塞點火器孔板和火嘴噴孔,無法正常供給燃氣,造成點火失敗。拆檢頻繁造成點火槍安裝時電極與爐壁間隙過小(小于2~4mm),電弧尚未形成就將能量釋放,無法引燃氣體。高壓電極內部絕緣層絕緣系數下降導致能量提前釋放,無法在尖端拉弧。

(3)控制系統為手動繼電器與PLC相結合,接線較復雜,特別是繼電器接線混亂,同一組節點上并聯幾組線,造成硬接點故障頻發且難以查找故障點。

3.改進措施

(1)將燃氣調節閥和助燃風調節閥更換為DC 4~20mA汽缸調節閥,并將汽缸調節閥閥位輸出的4~20mA信號通過安全柵連接至DCS卡件實現閥位顯示,有效提高燃氣控制精度。

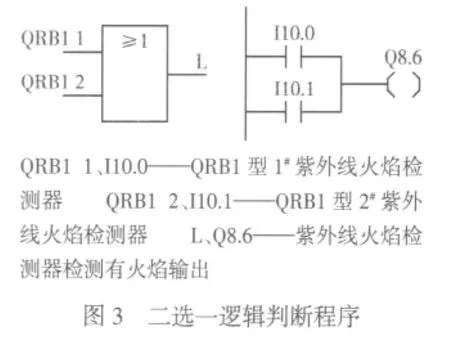

(2)點火及檢測方面,燃燒器內增加1個檢測光譜范圍較廣的西門子QRB1紫外線火焰檢測器,配合主火焰監測器同時工作。程序中增加或門的“二選一”邏輯判斷(圖 3),當 QRB1 1和QRB1 2火焰檢測器其中1個或同時檢測到火焰信號均發出點火成功信號,保證主火焰檢測信號的真實性。同時將紫外線火焰檢測器輸出4~20mA信號引至二次儀表作為火焰強度指示。在副火燃氣管線上,采用GHBH7D536吸風型高壓風機建立反吹風設備,吹出燃氣噴孔里的銹渣和雜物,避免堵塞燃氣噴孔,影響下次點火。

(3)整理控制方案,重新設計盤間布局和接線,明確職能。完全由程控器完成判斷,繼電器僅實現系統與現場、電氣的隔離。取消機柜內多余的繼電器、架裝二次表以及機柜上按鈕、開關,徹底減少硬連接故障點。

4.改進效果

熱媒爐點火控制系統改進后經過3個月運行,效果良好,徹底解決了熱媒系統點爐過程中存在的問題,確保向天然氣處理站提供熱源,主要表現在以下幾個方面。

(1)自動控制能力得到進一步強化。助燃氣控制閥和助燃風控制閥改為氣動調節閥,提高了控制精度和操作維護的簡潔性。風流量跟蹤主燃氣閥門開度,根據燃氣配比調整給定比值,作為操作人員點火參考。

(2)點火流程更加可靠。該火焰檢測器由二次表及傳感器組成,傳感器對爐內產生的紫外線敏感,在點火過程中,只要檢測到主火焰燃燒,程序繼續執行。爐子的燃氣閥位供給與回訊作了差值計算,若該值過大,則程序不繼續執行,從而避免因閥位不準造成泄漏。

(3)熱媒爐穩定燃燒天數占到總數的95%,比同期增長10%,創造經濟效益150余萬元。

W 11.12-23