雷士工業齒輪油添加劑節電降耗應用實例

杜永剛

一、引言

2009年7月,對河北邢鋼、普陽鋼鐵公司使用雷士牌(產品標號LS-009)工業齒輪油添加劑的情況進行了考察。根據介紹,在鼓風機和除塵風機用的齒輪油中加入一定量的添加劑后,可以變原來的“滑動摩擦”為“滾動摩擦”,大幅降低齒輪嚙合摩擦副表面的摩擦內耗,在提升齒輪油膜強度的同時,顯著降低油品自身粘滯阻力帶來的能量消耗。上述兩公司使用新型工業齒輪油添加劑半年內,平均節電10% 。鑒于此種新型添加劑的實際效果,2009年9月,公司選定煉鐵廠6#高爐的5#鼓風機作為試點,對新型齒輪油添加劑使用前后的設備節電情況進行考核。

二、齒輪油添加劑節能潤滑原理

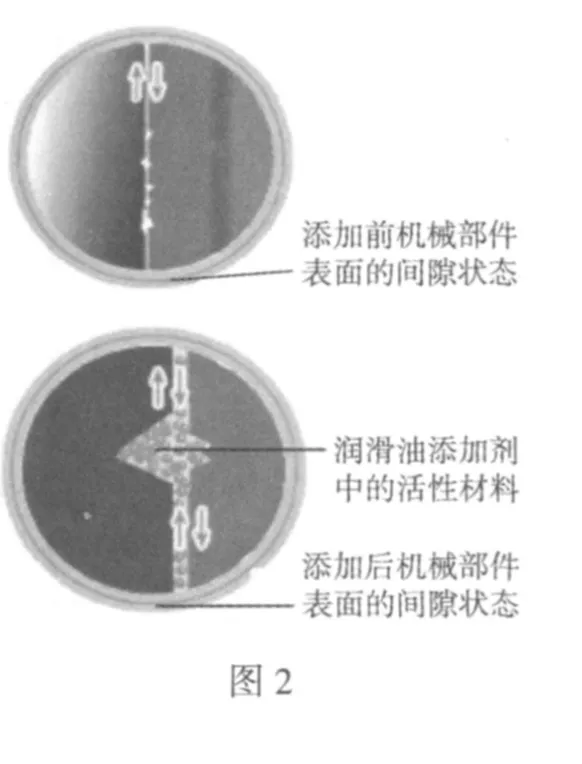

設備在運轉時,載荷使齒輪的摩擦表面相互貼近,當兩個表面上的微凸體穿透油膜,彼此發生碰撞和斷裂,并產生新磨粒進入油中,不僅增大了摩擦副表面的磨損,同時對設備的使用壽命也造成了不良作用。加入了新型齒輪油添加劑后,當摩擦副表面產生臨界摩擦時,添加劑會以類似“軸承滾珠”的原理變原“滑動摩擦”為“滾動摩擦”,直接降低摩擦因數20多倍,在降低摩擦和消除磨損的同時,對由此帶來的摩擦性內耗也得到有效控制。另一方面,在熱運動的作用下,新型添加劑會以每秒十幾米的速度做不規則布朗運動,在對齒輪等零部件表面不斷撞擊中形成強效的“物理清洗”和降溫作用,齒輪箱噪聲和油溫也有降低,同時改變了潤滑油結構,變單一的均相材料為復合材料,使得潤滑油的油膜強度顯著提高,即使在異常的極壓狀態下油膜仍不至穿透、破裂,避免了齒輪表面的膠合、磨損和塑性變形等損傷,從而提升齒輪油各項性能指標、延長油品使用周期和設備使用壽命。圖1是齒輪副結構圖,圖2是局部放大示意圖。

考核前應保證設備在完好、正常工況下運行;在相同設備同等工況下考核;保證電量表、電流表的計量準確性。

三、考核過程的3個階段

(1)加入添加劑前采集考核基礎數據階段。

(2)加入添加劑后磨合階段(不列入數據考核)。

(3)加入添加劑后數據考核階段。

節電考核基礎數據由廠機動科、公司計量檢驗中心能源計量管理站和新型工業齒輪油添加劑生產廠家共同進行,審核確認添加前月總耗電量及添加后的總耗電量,考核數據為三方現場確認的電表數據。

四、考核方法

(1)對煉鐵廠6#高爐的5#鼓風機(4700kW,6kV)電量表、電流量采集數據進行對比。基礎數據以煉鐵廠、計量檢驗中心能源計量管理站及添加劑生產廠家三方審核認同蓋章的加劑前總耗電量作為基礎數據。考核期間電表電量數據三方人員在場記錄,確認無誤后由三方記錄員簽字,耗電量以三方審核認同蓋章的加劑后的耗電量為考核數據。

第一階段:2009年9月1日-9月23日,采集考核前基礎數據。

第二階段:2009年9月23日-10月23日,磨合期數據不作為考核依據。

第三階段:2009年11月1日-2010年2月28日,采集考核期數據。

第一階段與第三階段耗電量、功率進行對比,計算節電率。

(2)添加劑與齒輪油的量

添加劑與工業齒輪油的比例1∶10,考核設備中工業齒輪油量5400kg,添加劑添加量540kg。

五、數據采集對比及節電率計算

(1)根據煉鐵廠工藝條件以及到邢鋼、普陽鋼鐵公司考察情況,在計算節電率時將鼓風機加添加劑前后的數據換算為同等工況,才能體現出試驗的精確性。節電率分兩種情況計算:直接按節電量計算和按產品單耗計算,效益按兩種情況節電率較低的計算。

(2)計算公式。加添加劑后同等工況平均耗電量=加劑后平均耗電量+加劑后平均耗電量×負荷減少率。節電率(耗電量)=[(加劑前平均耗電量-加劑后換算與加劑前同等工況平均耗電量)/加劑前平均耗電量]×100%。送風壓力減少值=加劑前平均送風壓力-加劑后平均送風壓力。負荷減少率=(送風壓力減少值/加劑前平均送風壓力)×100%。

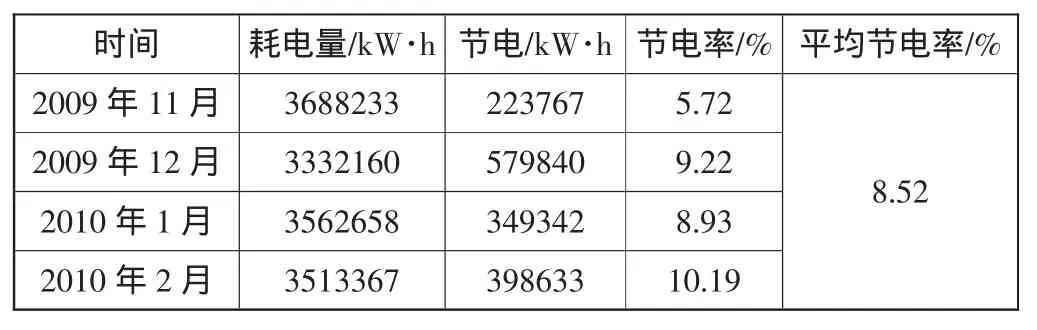

(3)6#高爐的5#鼓風機2009年9月使用添加劑,11月考核節電效果,使用添加劑前1~8月每月平均耗電量為3912000 kW·h,使用添加劑后4個月后,直接按節電量計算的節電率見表1。按產品單耗計算的節電率見表2。設備每年使用添加劑費用33.48萬元,節電率取上述兩種方法最低值,按8.52%計算,預計5#鼓風機每年節省電費170.52萬元。

六、結論

宣鋼煉鐵廠6#高爐的5#鼓風機試用雷士(LS-009)工業齒輪油添加劑,使用期間數據計量方法科學準確,試驗結果達到預期效果,節能作用明顯,且使用新型工業齒輪油添加劑的設備運行穩定,設備和在用的工業齒輪潤滑油沒有發現任何不良的情況。目前這種新型的工業齒輪油添加劑已在宣鋼部分單位設備潤滑系統中推廣應用。

表1 直接按節電量計算的節電率

表2 按產品單耗計算的節電率

W 11.12-29