機械類推靠儀器中被動自鎖軸承組件的分析與改進

王利寧

(中國石油集團測井有限公司,西安 710061)

機械推靠測井儀器(如微球聚焦測井儀、密度測井儀)是通過直流電動機的正、反旋轉帶動牙嵌離合器、被動自鎖軸承組件及滾珠絲杠轉動,再通過推力桿將旋轉運動變成直線運動,釋放或壓縮彈簧完成推靠系統(將探頭推向井壁并靠緊井壁的一組運動桿系)的打開和收攏。滾珠絲杠雖然傳動效率高,運動平穩,但其最大的缺陷是不能自鎖,稍有軸向力作用,就會驅動絲杠旋轉[1],導致推靠系統在不該打開的時候張開,造成事故。所以必須增加被動自鎖軸承組件幫助其自鎖,保證只有電動機旋轉時滾珠絲杠才能轉動,推靠系統才能打開。國產被動自鎖軸承組件故障率較高,初次測井,就出現原本收攏的推靠器在下井過程中因為井壁的碰撞而突然張開,造成事故;甚至有個別推靠器在搬運過程中也會因碰撞使推靠系統突然打開。現針對國產被動自鎖軸承組件自鎖性能不可靠的問題,對其成因進行分析,以找出改進措施。

1 被動自鎖軸承組件工作原理

型號為222989的被動自鎖軸承組件的結構如圖1所示。主要由角接觸球軸承、固定環、小撥塊、防轉銷及小彈簧組成[1-2]。該組件中的左、右軸承為2個相同的非標準雙列角接觸球軸承,內圈均伸出半環形凸臺。滾珠絲杠的左端通過鎖墊與右軸承內圈連接,防止滾珠絲杠受軸向力發生軸向竄動。電動機軸(主動端)通過鍵與左軸承相連;滾珠絲杠(被動端)通過鍵與右軸承連接。電動機無論是正轉還是反轉,都能將扭矩通過左軸承及撥塊傳給滾珠絲杠;而滾珠絲杠受軸向彈簧力或其他軸向外力作用產生的扭矩,不能通過右軸承及撥塊傳給電動機。這是因為在自由狀態下,小彈簧將撥塊壓向左軸承的端面半環形凸臺一邊。使撥塊與固定環中心形成偏心h,如圖2所示。

1—電動機軸;2—左軸承;3—撥塊;4—小彈簧;5—防轉銷;6—固定環;7—右軸承; 8—滾珠絲杠;9—軸承組件外殼;10—鍵;11—鎖墊

1—左軸承;2—撥塊;3—小彈簧;4—防轉銷;5—固定環;6—右軸承

當電動機帶動左軸承旋轉時,其左軸承端面半環形凸臺壓縮小彈簧將撥塊推向旋轉中心。撥塊的轉動推動右軸承轉動帶動滾珠絲杠旋轉,通過推力桿系,對推力彈簧進行壓縮和釋放,使裝有探頭的推靠桿系收攏和打開。而當滾珠絲杠受軸向彈簧力等軸向外力作用發生旋轉時,帶動右軸承轉動,其端面半環形凸臺推動撥塊的力與小彈簧的推力方向一致,這兩個力共同作用使撥塊與固定環之間產生大的摩擦力矩,從而實現自鎖。

2 自鎖條件分析

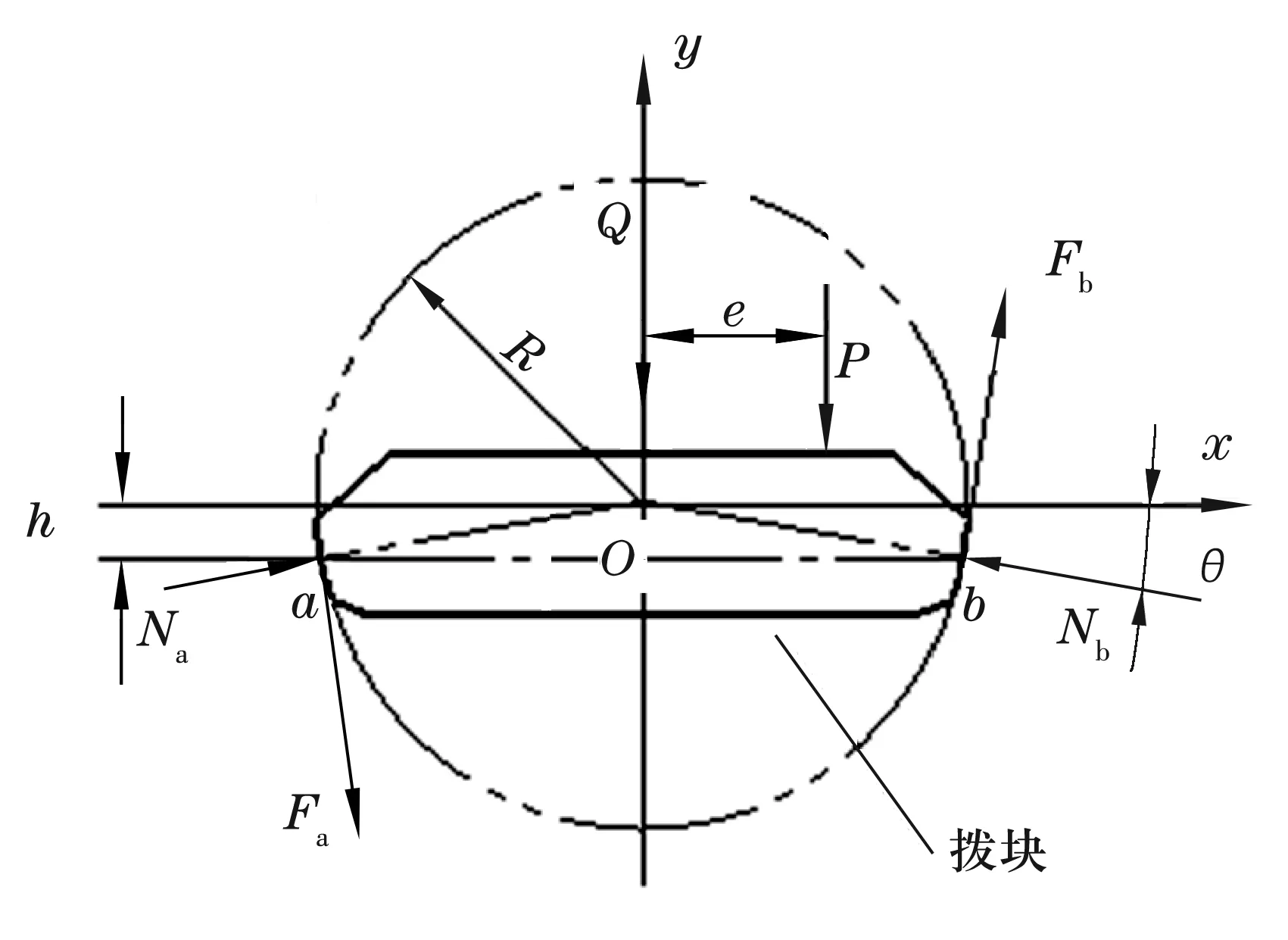

取撥塊為研究對象,其受力圖如圖3所示。當撥塊受到力Q,P的作用,與固定環在a,b處接觸,產生固定環對撥塊的支承力Na,Nb。軸承組件自鎖時,在力P的作用下,撥塊有沿順時針旋轉的趨勢,對應的撥塊與固定環間的靜摩擦力為Fa和Fb。

建立平面任意力系平衡方程[3],根椐力矩平衡原理,要使軸承組件能夠實現自鎖,必須滿足

FaR+FbR≥Pe,

(1)

式中:Fa為固定環與撥塊的接觸點a處的靜摩擦力;Fb為固定環與撥塊的接觸點b處的靜摩擦力;R為固定環內圈半徑;P為電動機不轉,滾珠絲杠在軸向彈簧力等外力的作用下發生逆時針旋轉時右軸承端面半環形凸臺作用在撥塊上的推力;e為力P到y軸的垂直距離。(1)式即為被動自鎖軸承組件的自鎖條件。

圖3 撥塊受力圖

將力系中各力分別對x,y軸投影,自鎖時其代數和為零(小彈簧力Q很小,相對其他力可以忽略不計),即

Nacosθ-Nbcosθ+Fbsinθ+Fasinθ=0,

(2)

Nasinθ+Nbsinθ+Fbcosθ-Facosθ-P=0,

(3)

式中:Na,Nb分別為固定環與撥塊的接觸點a,b處的法向支承力;θ為Na,Nb與x軸的夾角。

按臨界平衡狀態分析,a和b處都出現極限摩擦力,即有

Fa=fNa,

(4)

Fb=fNb,

(5)

式中:f為靜摩擦系數,鋼對鋼的靜摩擦系數f=0.15[1]。由 (1) ~ (5) 式得

(6)

將sinθ=h/R代入 (6) 式得

(7)

式中:h為a,b兩點到x軸的垂直距離。

將 (7) 式代入 (6) 式得

(8)

(8)式即為被動自鎖軸承組件的自鎖條件。從(8)式可知,被動自鎖軸承組件是否自鎖僅與結構參數和所選材料的摩擦系數有關,與該機構的主動力的大小無關,即只要被動自鎖軸承組件滿足自鎖條件,無論主動力有多大,支承面總能產生反力來平衡,即力P,Q的大小與被動自鎖軸承組件是否自鎖無關。

將上述的222989進口被動自鎖軸承組件的R=

14 mm,f=0.15,e=8 mm代入(8)式得:h≤3.59 mm,θ≤14.9°。而其實測尺寸為h=2.2 mm,θ=9°,所以該被動自鎖軸承組件能夠實現自鎖。

3 被動自鎖軸承組件的磨損

按照電動機工作的3個階段分析被動自鎖軸承組件的磨損情況,以分析長期使用的被動自鎖軸承組件是否會因為磨損而導致h值和θ角增大,進而影響軸承組件自鎖的可靠性。

(1)電動機的啟動和停止階段。電動機啟動時,撥塊由自鎖位置被推到旋轉中心;電動機停止時,小彈簧將撥塊推回自鎖位置。這時,撥塊與固定環接觸并瞬間產生相對運動發生摩擦,會產生磨損。

(2)電動機旋轉階段。當電動機帶動左軸承推動撥塊旋轉時,撥塊與固定環不接觸,磨損量為零。

(3)電動機停止工作階段。此時撥塊在自鎖狀態下,撥塊與固定環之間沒有相對運動,磨損量將等于零。但是根據微動磨損理論[4],雖然撥塊與固定環之間沒有宏觀的相對運動,但在外界變載荷的作用下(如儀器運輸過程的顛簸和下井時與井壁產生的碰撞)會產生小振幅的相對振動,使其接觸表面發生磨損。

為探討磨損對被動自鎖軸承組件自鎖性能的影響,對100個裝有進口被動自鎖軸承組件的推靠類測井儀器進行跟蹤調查,發現被動自鎖軸承組件的使用壽命均大于儀器的使用壽命。對報廢的推靠類儀器的被動自鎖軸承組件進行抽樣檢查,發現撥塊與固定環的接觸表面有輕微磨痕,屬于正常磨損階段[5]。又因為小彈簧力始終將撥塊推向自鎖狀態,所以輕度磨損不會影響被動自鎖軸承組件的自鎖性能。

4 被動自鎖軸承組件故障分析及處理

被動自鎖軸承國產化后,故障率較高。初次測井,就出現原本收攏的推靠器在下井過程中因為井壁的碰撞而突然張開,造成事故,甚至有個別推靠器在搬運過程中也會因碰撞使推靠系統突然打開。通過對發生故障的國產被動自鎖軸承組件進行拆卸、檢測、試驗,并與同型號進口軸承組件對比,發現其故障原因主要是以下設計缺陷和制造誤差所致。

(1)θ角設計偏大(14°左右),各個零件的制造誤差會影響其自鎖性能。

(2)防轉銷孔半徑r(圖2)超出上偏差。當軸承組件外殼上的r槽尺寸過大,防轉銷起不到防轉作用,會造成固定環和軸承組件外殼之間產生相對轉動(軸承組件外殼固定在儀器本體上)。當滾珠絲杠帶動右軸承發生轉動時,其端面半環形凸臺推動撥塊連同固定環一起旋轉,使被動自鎖軸承組件不能自鎖。

(3)撥塊的長度不夠,其與固定環之間有間隙而產生相對運動,不能自鎖。

(4)撥塊長度及軸承端面半環形凸臺在y方向的尺寸過小,使θ角或h值不能滿足自鎖條件。

(5)撥塊與固定環接觸的圓弧面與底面垂直度超差,造成撥塊與固定環接觸性能差,當受到較大外力作用時無法自鎖。

針對以上問題,采取以下改進措施:

(1)將θ角進行調整,設計成9°,與進口軸承組件保持一致。

(2)提高撥塊、固定環等關鍵部件加工精度并加強對其幾何尺寸和形位公差的檢驗,保證其精度。

(3)用頂絲替代防轉銷,即在軸承組件外殼上加工一個螺紋通孔,在固定環上打一圓孔,將內六角圓柱緊定螺釘擰入軸承組件外殼的螺紋孔中,其小直徑圓柱部分插入固定環的圓孔中,使兩者不能相對運動,解決了軸承組件外殼內孔上的r槽較深,加工難度大,尺寸易超差的問題。

5 結束語

被動自鎖軸承組件是否自鎖僅與結構參數和所選材料的摩擦系數有關,與被動端輸入的扭矩的大小無關。所以,合理的結構尺寸及摩擦系數,保證θ角滿足自鎖條件,是保證被動自鎖軸承組件實現自鎖性能的必要條件。國產被動自鎖軸承組件主要是由于設計缺陷和制造誤差而出現故障,采取相應的改進措施后,其自鎖性能已達到進口水平。