組合式液壓離合器 /制動器的工作原理及在冷剪機中的應用

鄧婷婷,傅 波,李 明,衛(wèi) 平,鄭 毅,沈 剛

(1.四川大學 制造科學與工程學院,四川 成都 610065;2.江陰興澄特種鋼鐵有限公司,江蘇 江陰 214429;3.成都萊克冶金機械設備制造有限公司,四川 成都 610041)

1 前言

組合式液壓離合器/制動器將離合和制動組合成一體,占用空間小、慣量低、嚙合 /松脫速度快。摩擦盤浸在循環(huán)的冷卻油中,可以有效地散熱。摩擦副由于有潤滑油,正常工作時無磨損。本體采用多盤結構,即使在很高的熱負載下,也能傳遞高扭矩[1]。組合式液壓離合器/制動器與氣動離合器/制動器相比具有明顯的優(yōu)勢,目前在壓力機、剪切設備和其它鍛壓設備上已得到了越來越廣泛的應用。我們在設計 15000 kN冷剪機時,采用了德國 Ortlinghaus公司生產(chǎn)的組合式液壓離合器/制動器。

2 組合式液壓離合器/制動器的結構和工作原理

2.1 結構

如圖1所示,組合式液壓離合器/制動器主要由離合器和制動器摩擦盤,活塞,彈簧,止動盤和旋轉接頭組成。

1)制動:在斷開狀態(tài)中,位于離合器和制動器摩擦盤(4、5)之間的活塞(2)在彈簧(1)的作用下推動制動器摩擦盤,使其靠在止動板上。這樣就會產(chǎn)生摩擦連接,制動器制動。

2)離合器的嚙合:通過旋轉接頭(3)(通常通過軸和離合器輪轂)的油壓使活塞受壓,活塞脫開制動器摩擦盤 (4)直到與離合器摩擦盤接觸,離合器嚙合[2]。

2.2 工作原理

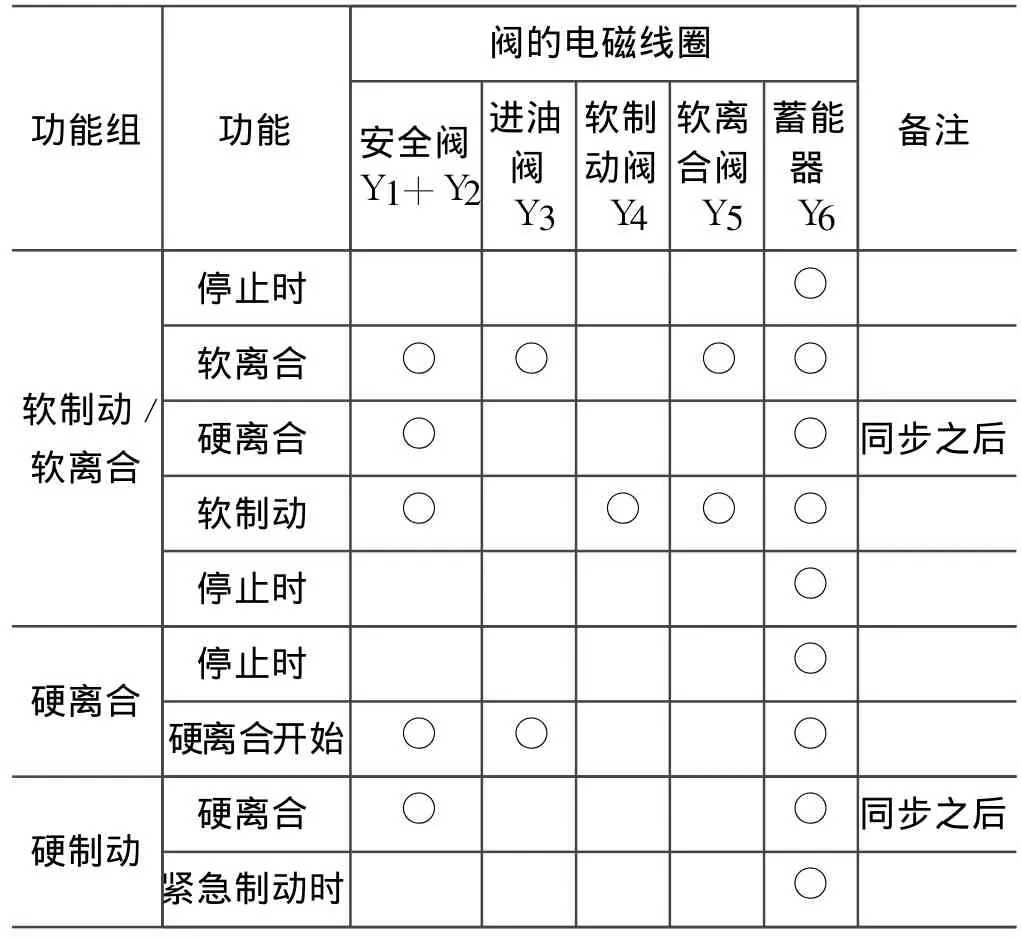

組合式液壓離合器/制動器在工作過程中,可分為4個階段,分別為:軟離合,硬離合,軟制動,硬制動。組合式離合制動器的液壓控制系統(tǒng)圖如圖 2所示。

1)軟離合

軟離合階段的主要工作部件為安全閥 Y1、Y2,進油閥 Y3,軟離合閥 Y5和蓄能器 Y 6。從表 1可見,初始階段安全閥 Y1、Y2,軟離合閥 Y 5通電。Y1、Y2通電,使得系統(tǒng)壓力油的 P口和離合器 A口接通,為全部離合做準備。而軟離合閥 Y5通電,使得壓力調(diào)節(jié)閥 9彈簧腔里的油克服彈簧壓力回油箱,此時,系統(tǒng)壓力為調(diào)節(jié)閥 9出口彈簧設定的壓力,形成初始壓力。該壓力是柔和的,沒有沖擊,起到一個緩沖作用。

2)硬離合

軟離合閥 Y5斷電時,硬離合階段開始。因為 Y5斷電,工作壓力油直接通到壓力調(diào)節(jié)閥 9的彈簧腔,致使從 P口到 A口的通道完全打開,這樣安全閥 PSV,即 Y1、Y2的 P口的壓力達到系統(tǒng)壓力。同時,安全閥PSV通電換向后,油液進入離合器的活塞腔,系統(tǒng)壓力全部加在離合器上,推動活塞克服離合器的彈簧力,使得制動器摩擦盤與止動板脫開,離合器摩擦盤和外盤嚙合,進入硬離合狀態(tài)。

3)軟制動

軟制動階段軟制動閥 Y4通電,而進油閥 Y3斷電。當閥 Y3斷電時,離合制動器內(nèi)液壓油被吸回,閥Y5通電,減小了安全閥 PSV處的壓力,只有一部分油進入 A口,當軟制動閥 Y4通電,溢流閥 11打開,同時A口的設定壓力被限制。A口的壓力下降后,組合液壓離合制動器的活塞迅速返回,由于僅有一部分油回油箱,所以壓力不會立刻降至零,從而達到了緩沖的作用。

4)硬制動

緊急狀態(tài)下,所有電磁閥斷電,離合器的摩擦盤與外盤快速脫離。同時安全閥 Y1、Y2斷電,這樣進油口與回油口相連,離合制動器活塞腔內(nèi)的液壓油被迅速排空。制動器的摩擦盤依靠彈簧力迅速與止動板嚙合,進入緊急制動狀態(tài)[3]。

3 組合式液壓離合器/制動器的工作特點

液壓組合離合器/制動器的摩擦盤是在“濕式”冷卻狀態(tài)下工作,其主動軸和從動軸間的扭矩傳遞是通過摩擦盤油膜間的抗剪力實現(xiàn)的,因而摩擦盤幾乎無磨損,基本無需維修。由于摩擦盤間循環(huán)冷卻油的強制散熱作用,離合器/制動器工作時的溫升大大降低,使離合器/制動器能在適合的溫度環(huán)境下運轉。由于液壓組合離合器制動器解決了磨損和發(fā)熱問題,因而摩擦功可大幅提高,從而有效降低了離合器/制動器的徑向尺寸和轉動慣量,從而改善接合、制動過程中的動態(tài)特性,可以獲得頻繁的嚙合。這種油壓為 6 MPa、多盤、冷卻摩擦副為鋼/高性能燒結材料的組合式液壓離合器/制動結構可以在很小的慣量下產(chǎn)生很高的扭矩。離合器/制動器室采用封閉結構,不會污染環(huán)境。此外,其工作噪音也很低[4]。

表1 液壓模塊控制表

4 組合式液壓離合器/制動器的應用

近年來,大型剪切設備普遍采用了摩擦離合器,摩擦離合器靠摩擦力來傳遞扭矩,可以傳遞較大的扭矩,在接合過程中工作平穩(wěn),可以在任意位置離合,不再需要頻繁地啟動和停止電動機。在剪切機的設計上,氣動摩擦離合器/制動器的應用最廣。但是巨大的工作負荷和長時間的高速運轉,使摩擦離合器/制動器的摩擦材料迅速磨損,發(fā)熱嚴重,并產(chǎn)生粉塵和噪聲。環(huán)境污染嚴重,并且造成電器元件故障,加重了維修工作,嚴重降低了工作效率[2]。所以在本次 15000 kN冷剪機的設計中,采用了組合式液壓離合器/制動器來操縱冷剪機本體內(nèi)部的曲柄連桿機構,實現(xiàn)剪切,有效地彌補了氣動摩擦離合器/制動器的缺點。

4.1 組合式離合器/制動器的安裝位置

如圖 3所示,組合式離合器制動器安放在飛輪與減速機之間,離合器外殼與飛輪連接,制動體與冷剪機本體橫梁通過螺栓牢固連接。制動內(nèi)盤、離合內(nèi)盤固定在離合器軸上。制動時制動外盤與制動內(nèi)盤相連,制動外盤與制動體相連實現(xiàn)制動。離合時制動外盤與制動內(nèi)盤脫離,同時離合器外盤與離合器內(nèi)盤連接,產(chǎn)生離合運動,飛輪帶動減速機傳動軸旋轉,通過聯(lián)軸器驅動冷剪機本體內(nèi)曲柄連桿機構實現(xiàn)剪切。

圖3 組合式液壓離合器制動器的安裝位置

4.2 總扭矩 Mj的計算

為了選擇組合式液壓離合器/制動器的型號,需要計算冷剪機曲軸上的最大靜力矩。曲軸上的靜力矩由剪切力矩與摩擦力矩兩部分組成。由于剪斷機上負荷較大,同時曲軸軸頸直徑也較大,摩擦力矩在靜力矩中所占比例較大,故必須計算出其數(shù)值大小。參照圖 4不考慮零件自重引起的摩擦消耗力矩,曲軸上的靜力矩為:

式中:P為曲軸的最大剪切力;R為曲軸偏心距;a為曲軸的轉角;b為 sinb≈sina/K,K為連桿比;u軸承的摩擦系數(shù);RA,RB為鉸鏈A及 O處軸頸的半徑;f滑塊(上刀架)與滑板之間的摩擦系數(shù)[5]。

圖4 曲柄連桿機構

4.3 所需離合器的扭矩 M

式中 i為齒輪傳動比,i=30.2。[6]

4.4 離合器的選擇

根據(jù)以上計算,M=28645 Nm,查表 2,可選擇離合器的型號為 0021-3.3。

表2 奧特林豪斯組合液壓離合器/制動器型號表

5 總結

冷剪機作為棒材生產(chǎn)線的關鍵設備,它的正常運行直接關系到軋鋼生產(chǎn)的質量。此次 15000 kN冷剪機的設計,我們采用了德國 Ortlinghaus公司生產(chǎn)的的組合式液壓離合器/制動器,冷剪機的性能得到了提高。棒材剪切過程平穩(wěn),速度快,剪切質量高,為企業(yè)創(chuàng)造了效益。

[1] 李德民.液壓濕式離合器制動器原理和故障分析[J].設備管理與維修,2006.

[2] 陳景松,等.濕式離合器 -制動器及其在機械壓力機中的應用[J].鍛壓設備與工業(yè)爐,2003.

[3] 周偉麗.壓力機濕式離合制動器的控制原理及維護[J].裝備制造技術,2010.

[4] 段維維,等.組合式濕式離合器/制動器在重型機械壓力機上的應用[J].裝備,2007.

[5] 馬鞍山鋼鐵設計院,等.中小型軋鋼機械設計與計算[M].冶金工業(yè)出版社,1979.

[6] 劉芳,等.壓力機中組合式離合制動器的正確選用[J].裝備,2008.