模糊智能控制在磨礦分級給礦系統中的應用

勞春萍 楊承志

(昆明理工大學信息工程與自動化學院,云南 昆明 650500)

0 引言

磨礦分級作業是選礦廠重要的生產環節,它直接影響后續工藝的效率及最終產品的質量和產量,其控制目標是將礦漿溢流粒度穩定在工藝要求范圍內,同時提高磨機效率,達到節能降耗的目的。在磨礦分級系統中,球磨機的給礦量是重要的被控量,它直接影響控制目標,因此,應對其實施有效的控制,以避免磨機出現欠載和“脹肚”的現象。

磨礦分級過程存在大慣性、參數時變和非線性等特點,磨礦分級系統是一個具有純滯后的多變量系統,傳統控制算法難以取得滿意的控制效果。本文在總結這些經驗的基礎上,采用模糊推理和智能控制的思想,建立了一套先進的給礦控制系統。實際應用表明,系統取得了較好的控制效果。

1 磨礦工藝簡介

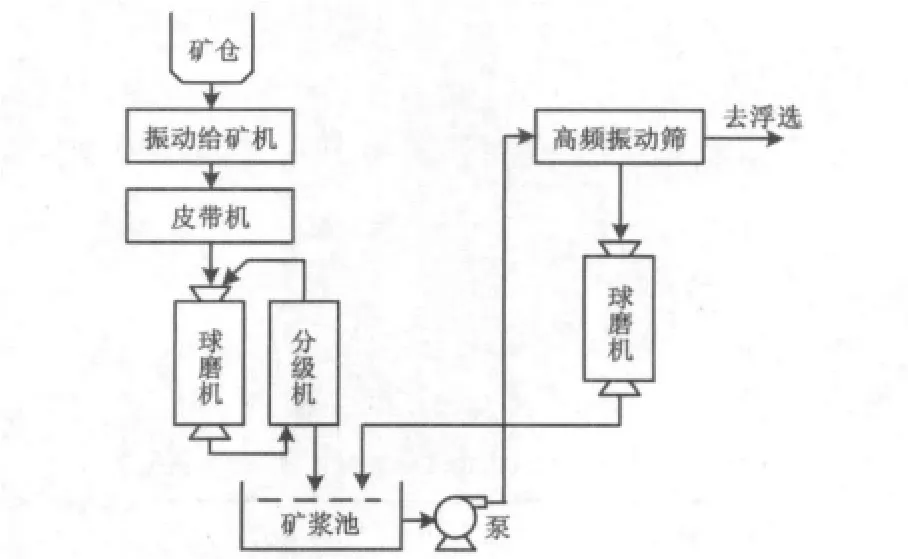

某選礦廠采用二段球磨磨礦工藝,工藝流程如圖1所示。

圖1 磨礦分級工藝流程圖Fig.1 Flowchart of ore grinding and classification process

礦倉中的礦石經振動給礦機、皮帶機送到球磨機,經球磨機磨細后進入分級機,粒度合格的礦漿溢流進入泵池,粒度不合格的則返回一段球磨機再磨。進入泵池的礦漿泵入高頻振動篩,經高頻振動篩選擇后,合格礦漿直接進入浮選作業,粒度不合格的礦漿進入二段球磨機再磨,再磨后的礦漿進入泵池,形成一個循環。

2 控制方案

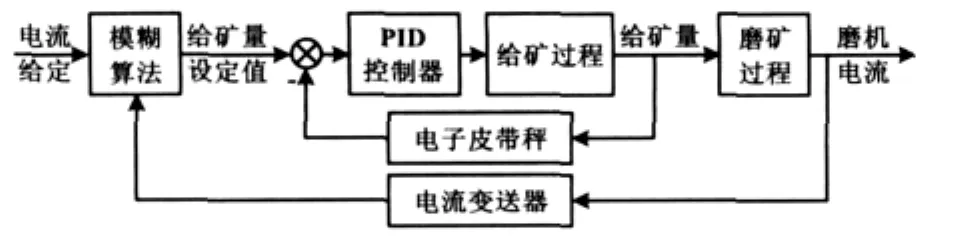

根據磨礦分級給礦的控制目標和對象特性,設計了串級給礦控制系統。控制系統原理如圖2所示。

圖2 控制系統原理圖Fig.2 Principle of the control system

首先由電流變送器檢測球磨機的電流,經模糊運算后,得到當前給礦量的最佳設定值。為了補償給礦機存在的給礦誤差,增設了給礦量反饋環節,通過電子皮帶秤檢測實際給礦量,與經過模糊計算得到的給礦設定值進行比較,并對誤差進行PID調節,從而構成一個模糊控制 +PID調節的串級回路控制系統[1]。系統主回路采用模糊控制算法實現給礦量設定值優化,副回路采用PID控制器實現穩定給礦。

2.1 給礦量設定值控制

由于原礦性質變化等不確定性的干擾,給礦量的多少將直接影響球磨機的工作效率和溢流產品質量,且磨礦分級過程時間滯后較大、干擾因素多,系統難以建立精確的數學模型,而選擇好被控量將大大簡化系統的控制過程。

本系統可以選擇粒度作為被控變量(溢流粒度由在線粒度儀測出),或者選用與球磨機負荷緊密相關的球磨機電流作為被控變量(球磨機電流由電流變送器檢測出)。

本文采用與球磨機負荷緊密相關的球磨機電流作為被控變量,通過模糊優化算法得出最佳給礦量,避免了復雜的建模過程。

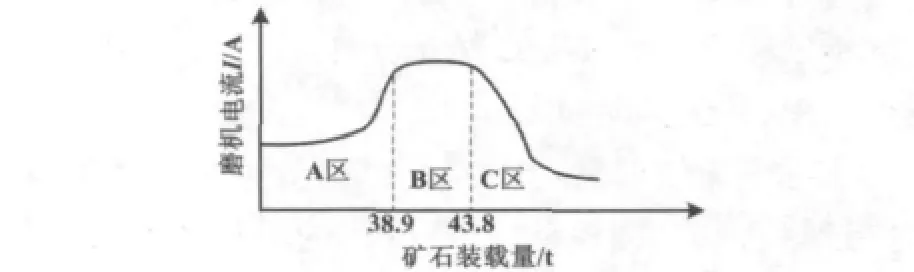

球磨機的電流量與負荷量(裝載量)具有動態峰值特性關系[2],如圖3所示。因此,根據球磨機的電流量,即可判斷其負荷量的大小。

圖3 電流與裝載量關系曲線Fig.3 Curve of relationship between load and current

磨礦開始時,隨著裝載量的增加,球磨機的電流逐漸增加,當到達某一極值后,隨著裝載量的增加,球磨機的電流值將不再增加反而下降。此極值點的電流最大,此刻的裝載量是球磨機裝載量的最佳裝載控制點。所以,為了提高球磨機的效率,應使裝載量盡量控制在極值點附近。

圖3中,A區表示球磨機開始裝載時處于欠載狀態,隨著裝載量的增大,球磨機的電流也逐漸增大,當裝載量上升到一定程度時進入B區,即最佳工作區,此時球磨機的電流最大,工作效率最高,但如果裝載量繼續增大,就會進入C區,即過載區,此時磨機電流將逐漸減小,工作效率下降。我們期望使球磨機工作于B區,但實際操作相當困難,因為當球磨機處于B區時,一旦有振蕩,很容易產生“脹肚”故障,所以選擇將磨機裝載量控制在球磨機最佳工作區B區稍前一點的地方。

在模糊控制方式下,對于漂移的動態特性,控制系統具有自動跟蹤功能,可保證“參考點”始終處在安全的最佳范圍內,同時可根據其變化趨勢和方向進行綜合判斷,合理調節給礦量。

2.2 給礦量控制回路

當給礦量設定值確定以后,系統采用閉環PID控制方式實現給礦量的穩定控制,保證磨機穩定運行,達到最高工作效率。電子皮帶秤檢測出實際給礦量,并將它送回PID控制器與給礦量設定值相減,得出的誤差值根據磨礦給礦PID控制算法得出相應的控制量,最終通過變頻器改變給礦電機的頻率,使磨機給礦量按給定值變化。給礦電機采用異步采樣控制方式,設給礦量設定值閉環優化周期為T1,給礦控制周期為T2。若選擇的T1大于T2,則在一個給礦量閉環優化周期內實施穩定的給礦控制是可行的[3]。

3 控制算法

3.1 給礦量設定值優化算法

給礦量的多少直接影響著磨礦濃度、溢流濃度和磨機的狀態,其時間滯后較大,過程干擾因素多,難以建立精確的數學模型,而磨機的電流量與負荷量有一個動態峰值的特性關系。因此,可根據磨機電流量的大小和變化趨勢來判斷磨機的負荷量。一般情況下,負荷量增加,設備電流量也增大。

通過對球磨機的電流進行在線檢測,可以判斷磨機的負荷量狀態。因此,給礦量的設定和調整可以通過磨機電流的變化來確定和調整。在本系統中根據控制要求,結合工人的日常操作經驗,利用模糊控制的理論,總結并設計出了一套磨機給礦量設定值的模糊控制規則。

為了提高系統性能,采用二維模糊控制器,即雙輸入單輸出結構[4]。在本系統中選取磨機電流作為被控變量,模糊控制器的輸入選用磨機的電流變化率IP1和IP2,輸出為電流最終調整量ID。經過反復調試,以6 s作為計算平均電流的一個周期,任取6 s為周期T1,則周期T1的前6 s為周期T2,周期T2的前6 s為周期T3,周期T1的平均電流為IA0,周期T2的平均電流為IA1,周期T3的平均電流為IA2,磨機的電流變化率IP1為平均電流IA0和平均電流IA1的差值,IP2為平均電流IA1與平均電流IA2的差值。

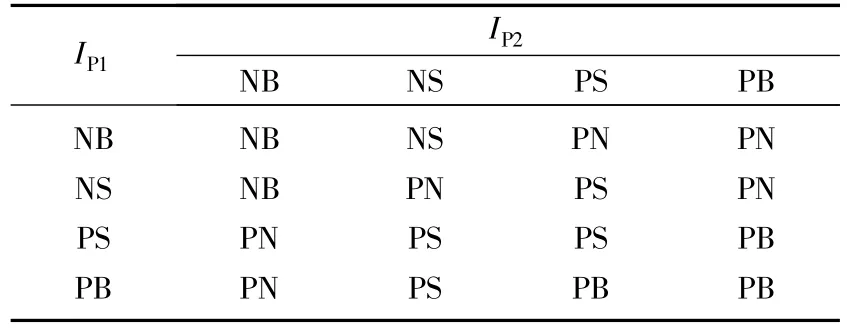

對電流變化率 IP1和 IP2,取模糊集為{NB,NS,PS,PB},論域為{-2,-0.9,0.9,2};對電流最終調整量ID,取模糊集為{NB,NS,PN,PS,PB},論域為{-2,-1,0,1,2}。根據模糊控制理論,得出模糊控制規則如表 1 所示[5-6]。

表1 模糊控制規則表Tab.1 The rules of fuzzy control

從表1中可以看到,在IP1一定的情況下,隨著IP2的不斷增大,電流最終調整量ID也在不斷地增加。

本系統中,磨機的最佳處理量取為35~45 t/h。因此,當計算調整的給定值高于45 t/h時,把給定值設為45 t/h。當計算調整的給定值低于35 t/h時,則限定給定值為35 t/h,從而充分發揮磨機的工作效率,保證磨機既不發生“脹肚”現象,也不會出現欠載現象,保證磨機的正常工作。如果發生“脹肚”現象,則將電量累加和計數器清零,重新開始進行電量累加和計數工作。當計算調整的給定值在35~45 t/h之間時,則給礦量設定值根據式(1)進行計算。

當磨機正常工作時,搜索步長(Length)為電流最終調整量(ID)×0.8;當磨機出現“脹肚”時,搜索步長(Length)為0。

3.2 球磨機“脹肚”判斷及處理方法

由于球磨機的電流量與球磨機的裝載量存在一個動態峰值特性關系,因此,可以通過檢測球磨機的電流來間接判斷球磨機的工作狀況是否正常,其判斷方法及步驟如下。

①將檢測的磨機電流數據每6 s做一次平均,存入IA0。

②當某時刻的平均電流IA0小于參考電流IREF(參考電流IREF按式(2)進行計算),或者當電流變化率IP1和IP2都小于-2時,設立“脹肚”標志,并停止給礦。

③在“脹肚”開始時進行計時,當脹肚處理時間t>2 min且該時刻的電流值IA0大于參考電流IREF時,恢復給礦。

④“脹肚”期間計算的參考電流不能作為電流參考值,此時,將“脹肚”前的上一個參考值作為電流參考值。

通常情況下,球磨機在第一次運行時半小時內很少會出現“脹肚”的情況,為保險起見,可以根據以往經驗設定一個電流值作為第一個電流參考值。當磨機正常工作時,計算的電流參考值可作為實際參考值;當磨機“脹肚”時,計算的電流參考值不能作為實際參考值,而應取上一個參考值作為電流參考值。

4 控制系統的實現

系統在硬件上可以采用西門子PLC作為主控制器,完成數據的采集、處理以及控制算法的實現,通過通信卡實現PLC與上位監控管理計算機的通信[7]。在軟件上采用西門子的Step7編程軟件,采樣周期設為0.1 s,利用OB35中斷模塊進行調用。將檢測的磨機瞬時電流進行累加,計算電流平均值IA0、IA1、IA2及電流變化率IP1和IP2,然后根據模糊規則進行“脹肚”判斷和處理,確定給礦量的最佳設定值。

5 結束語

本文以某選礦廠磨浮作業自動控制為背景,針對磨礦分級給礦過程具有滯后大、干擾因素多、非線性和時變性嚴重等特點,且數學模型很難精確描述的特性及控制要求,提出了模糊控制與傳統PID控制相結合的串級回路控制方案。主回路采用模糊控制算法實現給礦量設定值優化,副回路采用PID控制器實現穩定給礦。該技術不依賴于控制過程的數學模型,且模糊控制器具有結構簡單、易于實現的優點。

實際應用結果表明,該方法能有效地避免磨機發生“脹肚”現象和欠載現象,提高磨機的工作效率,穩定磨機的各項工作指標,對提高磨礦作業生產效率和降低能耗具有實際指導意義。

[1]黃偉,魏鏡弢,王庭有,等.模糊智能控制在磨礦分級系統中的應用研究[J].昆明理工大學學報:理工版,2009,34(4):96-100.

[2]吳光耀.選礦廠磨礦分級模糊智能控制系統[J].電氣時代,2006(8):18-20.

[3]方仕雄,李奇,張建新.磨礦分級給礦系統模糊控制的設計和應用[J].微信息技術(測控儀表自動化),2002,18(5):17 -19.

[4]于軍琪,吳濤,黃永宣,等.磨礦分級系統溢流濃度的模糊智能控制[J].西安交通大學學報:工學版,1999,33(9):1 -9.

[5]李士勇.模糊控制、神經控制和智能控制論[M].哈爾濱:哈爾濱工業大學出版社,1998.

[6]易繼鍇,侯媛彬.智能控制技術[M].北京:北京工業大學出版社,2004.

[7]段仁君,郭琦,邵亮,等.球磨機磨礦分級系統的自動控制[J].礦業研究與開發,2002,21(6):18 -20.