EW93鎂合金軋制-T5狀態(tài)的顯微組織與力學(xué)性能

張新明,寧振忠,李理,鄧運(yùn)來,唐昌平,周楠

(中南大學(xué) 材料科學(xué)與工程學(xué)院,湖南 長沙,410083)

Mg-Gd-Y系合金是一種新型的高強(qiáng)耐熱鎂合金,具有非常優(yōu)異的室溫及高溫力學(xué)性能,其性能明顯優(yōu)于Mg-Y-Nd系合金[1-4]。20世紀(jì)90年代以來,日本學(xué)者開展了 Mg-Gd-Y-Zr合金的研究,結(jié)果表明,該合金的性能優(yōu)于目前認(rèn)為開發(fā)成功的商業(yè)合金 WE54和WE43[5-6]。Mg-Gd-Y系合金鑄態(tài)組織的晶粒粗大,塑性較差,而鎂合金Hall-Petch關(guān)系的k因子對晶粒度十分敏感,通過熱加工可大大細(xì)化晶粒,獲得形變強(qiáng)化的效果[7]。并且,鎂合金經(jīng)過熱軋變形后,其深沖性能可得到改善,成形性能得到大幅度提高[8]。近年來,鎂合金的軋制變形引起了國內(nèi)外許多材料科學(xué)與工程工作者的興趣,但其研究大多局限于AZ系和ZK系的鎂合金,關(guān)于熱軋制對EW 系合金性能影響的報(bào)道較少。本文作者對EW93耐熱鎂合金進(jìn)行熱軋變形及熱處理,提高了合金的力學(xué)性能,并通過對微觀組織及力學(xué)性能的觀察與測試,分析了板材熱軋變形及隨后熱處理過程中的強(qiáng)化機(jī)制,為控制熱軋變形工藝參數(shù)提供了依據(jù)。

1 實(shí)驗(yàn)

實(shí)驗(yàn)材料為Mg-8Gd-3Y-Nd-Zr合金。鑄錠經(jīng)520℃/8 h的均勻化處理后切割成軋制坯料,在450 ℃的溫度下進(jìn)行軋制。軋制方式為交叉軋制,道次間退火工藝為450 ℃/15 min;總變形量為85%。鑄態(tài)樣品進(jìn)行T6熱處理,軋制板材樣品進(jìn)行T5熱處理。

軋制板材的室溫力學(xué)性能在CSS44100電子萬能試驗(yàn)機(jī)上測試,拉伸試樣按GB/t 28—2002標(biāo)準(zhǔn)制備,用電火花線切割機(jī)在軋制板材上平行于軋制方向切取。在HV-10B型小負(fù)荷維氏硬度計(jì)上進(jìn)行硬度(HV)測量,載荷為3 kg,加載時間為15 s。樣品微觀組織觀察在XJP-6A型立式光學(xué)顯微鏡下進(jìn)行,采用截線法測量計(jì)算晶粒尺寸。使用KYKY-2800型掃描電鏡對第二相形貌進(jìn)行觀察和分析;Genesis 60S能譜分析儀(EDS)用來確定第二相成分;采用JEM2100透射電子顯微鏡(TEM)進(jìn)行微觀組織分析;采用 Bruker D8 Discover型織構(gòu)儀測定宏觀織構(gòu)。

2 試驗(yàn)結(jié)果與分析

2.1 微觀組織結(jié)構(gòu)

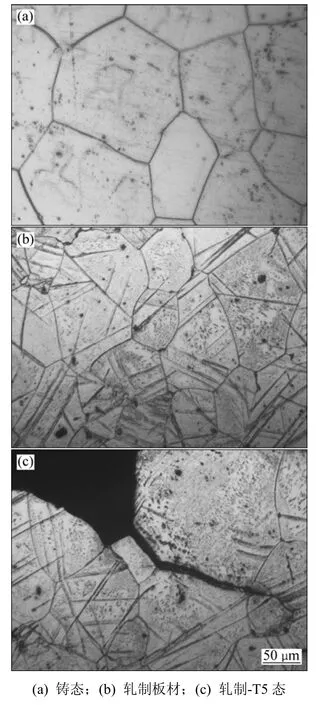

圖1所示為合金不同狀態(tài)的金相組織。從圖1可以看到:合金鑄態(tài)晶粒較粗大。相對于鑄態(tài),合金軋制過程中發(fā)生了動態(tài)再結(jié)晶,晶粒顯著細(xì)化,但軋制板材晶粒尺寸差別較大,其粒徑為15.4~87.5 μm,同時伴隨有大量孿生。軋制-T5態(tài)樣品拉伸斷裂表現(xiàn)為明顯的沿晶斷裂,裂紋處晶粒的晶界和晶內(nèi)分布大量粗大第二相,這些粗大的第二相使合金塑韌性下降,伸長率降低。另外,軋制過程形成大量孿晶,容易產(chǎn)生孿晶誘發(fā)的晶間斷裂。

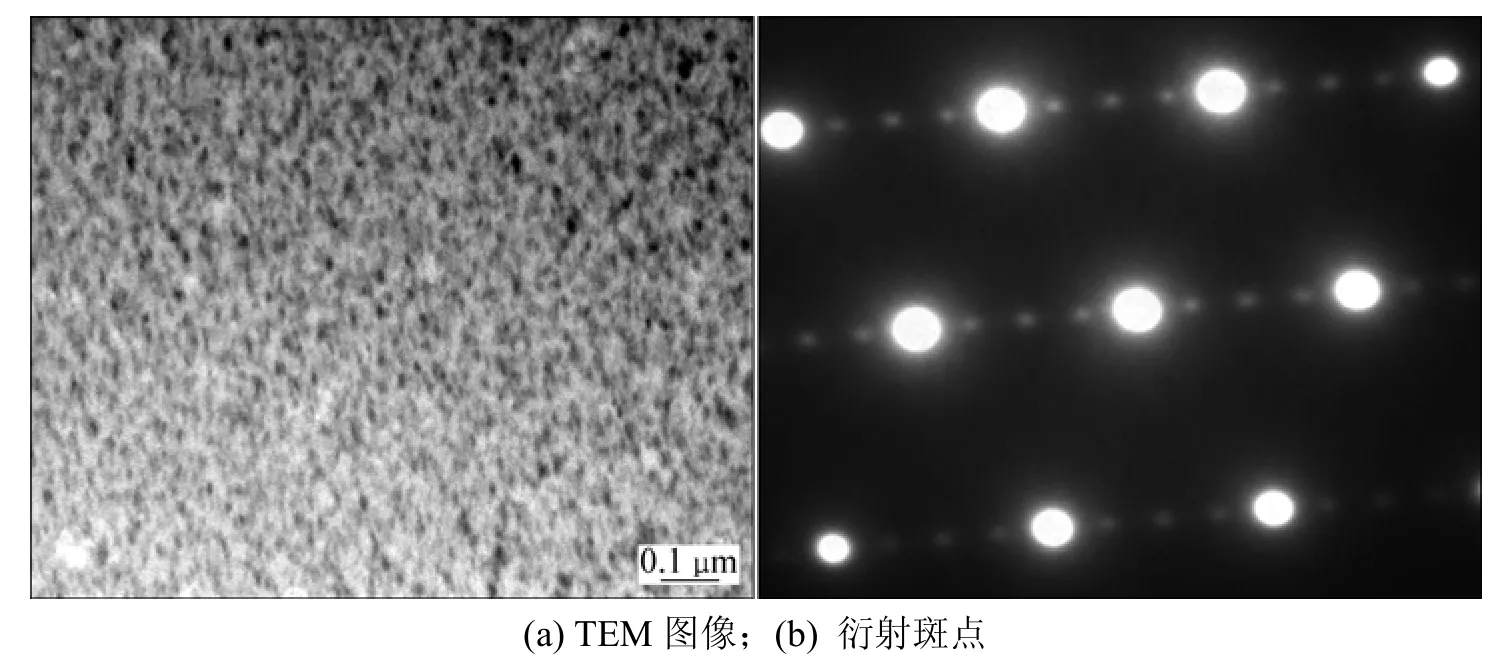

圖2所示為軋制-T5態(tài)峰值樣品的TEM照片及β′相的衍射斑點(diǎn)。由圖2可見:峰值時效時已析出大量細(xì)小彌散的 β′相。衍射斑點(diǎn)分析表明,β′相具有底心正交晶(bco)結(jié)構(gòu),它與基體的關(guān)系為:β′相能有效阻礙基面位錯滑移,是主要的強(qiáng)化相。

圖1 合金不同狀態(tài)金相組織Fig.1 Optical microstructures of different temper alloys

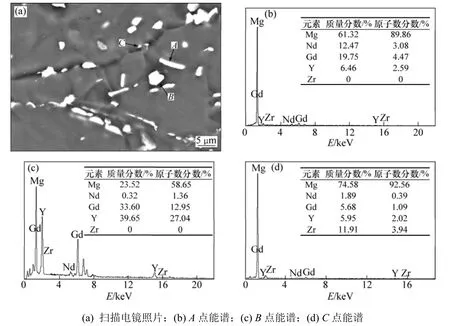

圖3所示為軋制板材T5峰值時效樣品的掃描圖像及對應(yīng)的EDS分析結(jié)果。由圖3可見:軋制-T5態(tài)樣品主要有3種形貌的粗大第二相,分別為:桿狀、塊狀和粒狀。根據(jù)能譜分析結(jié)果可以知道:桿狀和塊狀第二相為富Gd和Y化合物,粒狀為富Zr粒子。這些粗大第二相的存在降低了合金中稀土元素的濃度,使主要強(qiáng)化相β′析出量減少,沉淀強(qiáng)化的效果減弱。

2.2 宏觀織構(gòu)

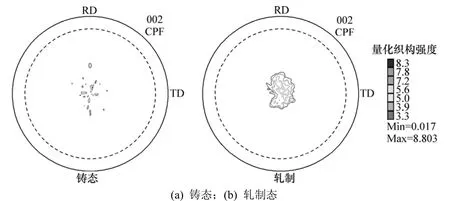

圖4所示為合金不同狀態(tài)樣品的(0002)面極圖。從圖 4可見:合金鑄態(tài)樣品(0002)織構(gòu)非常弱。鑄錠經(jīng)過軋制后形成較強(qiáng)的基面織構(gòu),織構(gòu)特征為基面法向擇優(yōu)平行于ND(板面法向)方向,當(dāng)平行于軋制方向進(jìn)行拉伸時,基面位錯滑移很難啟動,但未形成明顯的織構(gòu)強(qiáng)化。

圖2 軋制-T5態(tài)樣品透射電鏡圖像及衍射斑點(diǎn)Fig.2 TEM images of rolled-T5 sample

圖3 軋制-T5態(tài)樣品掃描圖像及能譜分析Fig.3 SEM image of rolled-T5 sample and corresponding energy dispersive X-ray spectra of points indicated in image

圖4 合金不同狀態(tài)(0002)面極圖Fig.4 (0002) pole figures of samples with different tempers

2.3 合金室溫力學(xué)性能

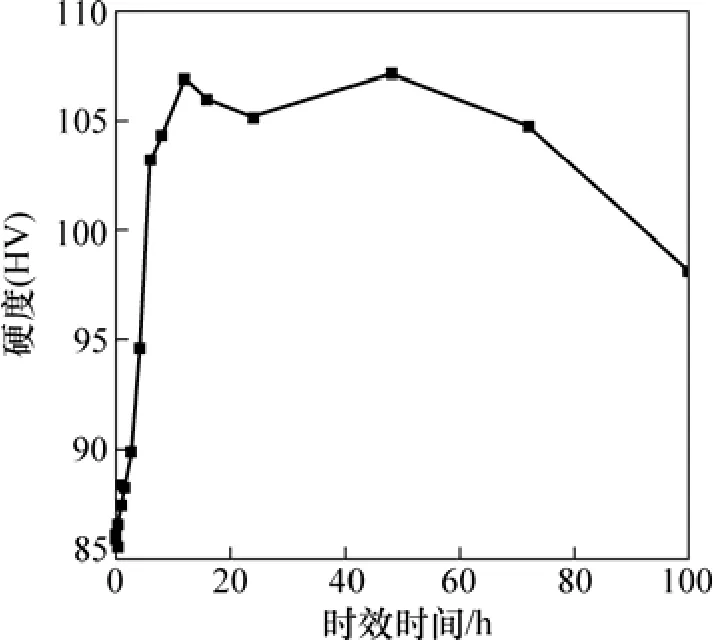

在軋制板材中部取樣進(jìn)行時效處理,時效溫度為225℃,通過硬度測試得到軋制板材樣品的時效硬化曲線[9],結(jié)果如圖5所示。可見:樣品在時效12 h后達(dá)到最大硬度107(HV)。軋制板材經(jīng)225 ℃時效12h獲得最佳的沉淀強(qiáng)化效果,最終熱處理制度定為 225℃/12 h。

圖5 軋制板材225 ℃時效硬化曲線Fig.5 Aging curve of as-rolled sheet aged at 225 ℃

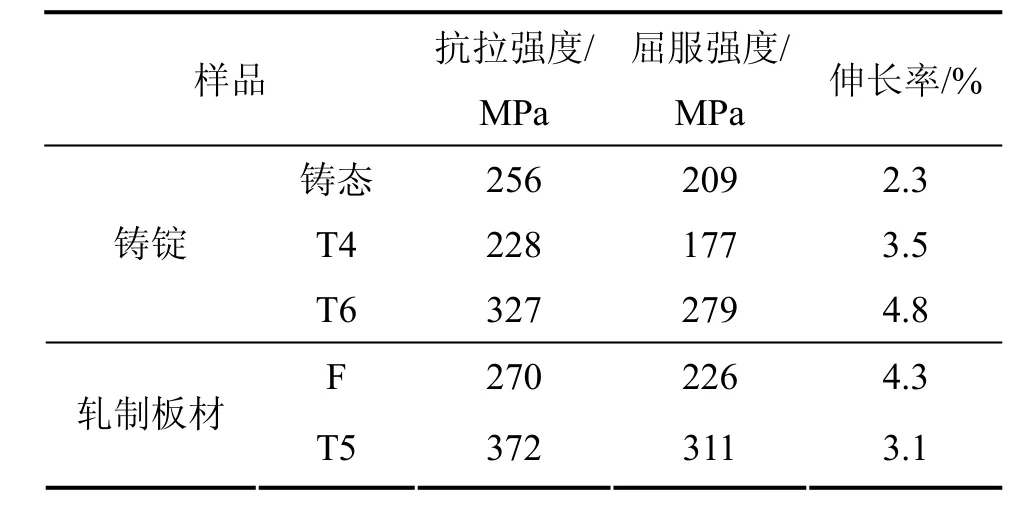

根據(jù)所測合金室溫力學(xué)性能,將EW93合金各狀態(tài)室溫拉伸性能歸納于表 1,其中,F(xiàn)表示軋制板材熱處理前的狀態(tài)。

表1 EW93合金的室溫拉伸性能Table 1 Tensile properties of EW93 alloy at ambient temperature

由表1可見:鑄錠經(jīng)過T4熱處理,抗拉強(qiáng)度和屈服強(qiáng)度均有一定程度降低,但伸長率有所上升。而從鑄造T4到T6態(tài),合金的抗拉強(qiáng)度和屈服強(qiáng)度均有大幅度提高,分別提高了99 MPa和102 MPa,同時,伸長率從 3.5%升高到 4.8%。鑄錠經(jīng)過軋制變形,抗拉強(qiáng)度和屈服強(qiáng)度的提高更為明顯,軋制-T5態(tài)的抗拉強(qiáng)度、屈服強(qiáng)度和伸長率分別為372 MPa,311 MPa和3.1%。與軋制板材相比,經(jīng)過時效熱處理,軋制-T5態(tài)的抗拉強(qiáng)度和屈服強(qiáng)度分別提高了102 MPa和85 MPa,但伸長率從4.3%降低為3.1%。而與鑄造T6態(tài)相比,軋制-T5態(tài)的抗拉強(qiáng)度和屈服強(qiáng)度分別提高了45 MPa和32 MPa。

3 討論

合金的強(qiáng)化機(jī)制主要有固溶強(qiáng)化、沉淀強(qiáng)化、晶界強(qiáng)化、織構(gòu)強(qiáng)化、加工硬化和彌散強(qiáng)化[10]。根據(jù)微觀組織和力學(xué)性能分析可知,本合金力學(xué)性能的提高主要依靠3種強(qiáng)化機(jī)制:固溶強(qiáng)化(σss)、沉淀強(qiáng)化(σppt)和晶界強(qiáng)化(σgb)。

首先,純鎂的屈服強(qiáng)度為 21 MPa,Mg-(0.4%~1.0%)Zr合金由于固溶元素Zr的細(xì)化晶作用,晶粒尺寸為30~40 μm,屈服強(qiáng)度升高到55 MPa[11-12]。因此,鑄造T4態(tài)的晶界強(qiáng)化的強(qiáng)度貢獻(xiàn)為34 MPa。另外,鑄造T4態(tài)屈服強(qiáng)度為177 MPa,樣品中未觀察到明顯的析出相,固溶強(qiáng)化為主要強(qiáng)化機(jī)制,其強(qiáng)度貢獻(xiàn)為122 MPa。

對于鑄造 T6態(tài),第二相的析出降低了固溶強(qiáng)化的貢獻(xiàn)。據(jù)報(bào)道,固溶元素強(qiáng)化貢獻(xiàn)與其濃度 c2/3成正比[13-14]。根據(jù)Mg-Gd相圖,Gd元素在鎂基體中的固溶度從共晶溫度時的 23.5%(質(zhì)量分?jǐn)?shù))降低到 200℃時的3.8%(質(zhì)量分?jǐn)?shù)),225 ℃峰值時效時,Gd+Y在固體鎂中的固溶度為3.8%(質(zhì)量分?jǐn)?shù))[15-16],因此,固溶強(qiáng)化的強(qiáng)度貢獻(xiàn)約為38 MPa。

由表1可見:與T4態(tài)相比,合金鑄造T6態(tài)經(jīng)時效后屈服強(qiáng)度增加了102 MPa。由于時效過程中晶粒尺寸不變,鑄造 T6態(tài)中晶界強(qiáng)化的強(qiáng)度貢獻(xiàn)與鑄造T4態(tài)相同,因此,可以用時效后的屈服強(qiáng)度增加值和由于溶質(zhì)損耗導(dǎo)致的屈服強(qiáng)度降低值來估算析出強(qiáng)化的強(qiáng)度貢獻(xiàn)。沉淀強(qiáng)化的強(qiáng)度貢獻(xiàn)約為186 MPa。同理,軋制-T5態(tài)的沉淀強(qiáng)化的強(qiáng)度貢獻(xiàn)約為169 MPa。

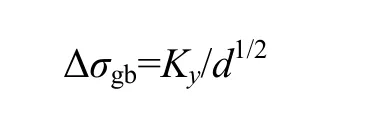

軋制-T5態(tài)的晶界強(qiáng)化貢獻(xiàn)根據(jù) Hall-Petch公式進(jìn)行估算:

其中:Δσgb為晶界強(qiáng)化貢獻(xiàn);Ky為與材料有關(guān)的常數(shù);d為樣品平均晶粒尺寸(軋制-T5態(tài)為15.4~87.5 μm)。EW93 合金的 Ky為 327.6 MPa·μm1/2[3],根據(jù) Hall-Petch公式計(jì)算得到晶界強(qiáng)化貢獻(xiàn)為35~83 MPa。

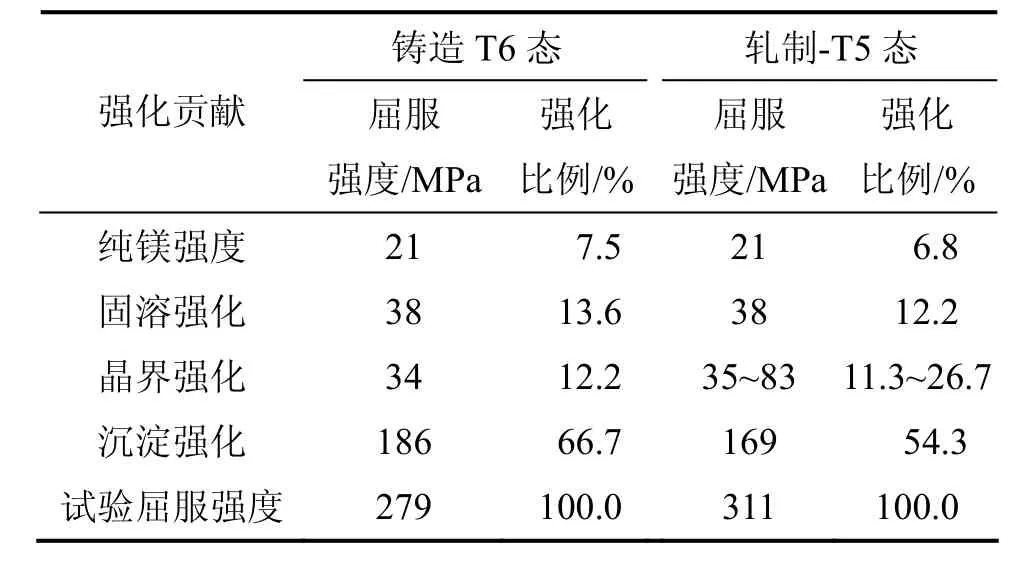

各種強(qiáng)化源的強(qiáng)度貢獻(xiàn)歸納于表2。從表2可以看到:與鑄造T6態(tài)相比,軋制-T5態(tài)中晶界強(qiáng)化貢獻(xiàn)增加1~49 MPa;沉淀強(qiáng)化貢獻(xiàn)減少17 MPa;固溶強(qiáng)化貢獻(xiàn)不變。

對于鑄造T6態(tài)和軋制-T5態(tài),沉淀強(qiáng)化的強(qiáng)度貢獻(xiàn)均最大,是主要的強(qiáng)度貢獻(xiàn)源。合金經(jīng)過軋制變形,晶粒顯著細(xì)化,晶界強(qiáng)化貢獻(xiàn)增加。

除固溶強(qiáng)化,沉淀強(qiáng)化和晶界強(qiáng)化這3種主要強(qiáng)化形式外,合金中還存在有其他較弱的強(qiáng)化源,如:觀察到的相對尺寸較大的 Mg5(Gd±Y)方塊相和富 Zr粒子。這些粗大第二相的數(shù)量很少,遠(yuǎn)低于 5%,且與基體非共格,它們的強(qiáng)度貢獻(xiàn)很小并降低合金塑性。另外,合金中還存在有加工硬化的強(qiáng)度貢獻(xiàn),但由于高溫固溶后位錯密度低,故強(qiáng)度貢獻(xiàn)總量較小。

表2 EW93合金室溫下組織強(qiáng)化貢獻(xiàn)Table 2 Strengthening contributions for EW93 alloy at ambient temperature

4 結(jié)論

(1) EW93合金的鑄造T6態(tài)的抗拉強(qiáng)度、屈服強(qiáng)度和伸長率分別為312 MPa,279 MPa,4.8%;軋制-T5態(tài)的抗拉強(qiáng)度、屈服強(qiáng)度和伸長率分別為372 MPa,311 MPa,3.1%。

(2) 合金經(jīng)過軋制變形后,晶粒顯著細(xì)化,晶界強(qiáng)化的貢獻(xiàn)增加。

(3) 合金中粗大的第二相粒子使合金中稀土元素的濃度降低,主要強(qiáng)化相β′相析出量減少,沉淀強(qiáng)化的貢獻(xiàn)降低,并使合金塑性下降,伸長率下降。

(4) 在鑄造T6態(tài)和軋制-T5態(tài)中,沉淀強(qiáng)化的強(qiáng)度貢獻(xiàn)均最大,是主要的強(qiáng)度貢獻(xiàn)源。與鑄造 T6態(tài)相比,軋制-T5態(tài)的晶界強(qiáng)化貢獻(xiàn)百分比由12.2%提高到 26.7%,超過固溶強(qiáng)化貢獻(xiàn),但沉淀強(qiáng)化貢獻(xiàn)由66.7%降低到54.3%。

[1] 彭卓凱, 張新明, 陳健美, 等. Mn, Zr對Mg-Gd-Y合金組織與力學(xué)性能的影響[J]. 中國有色金屬學(xué)報(bào), 2006, 15(6): 917-922.PENG Zhuo-kai, ZHANG Xin-ming, CHEN Jian-mei, et al.Effects of Mn, Zr on Microstructure and properties of Mg-Gd-Y alloys[J]. The Chinese Journal of Nonferrous Metals, 2006,15(6): 917-922.

[2] PENG Zhuo-kai, ZHANG Xin-ming, CHEN Jian-mei, et al.Grain refining mechanism in Mg-9Gd-4Y alloys by Zirconium[J].Materials Science and Technology, 2005, 21(6): 722-726.

[3] 張新明, 肖陽, 陳健美, 等. 擠壓溫度對 Mg-9Gd-4Y-0.6Zr合金組織與力學(xué)性能的影響[J]. 中國有色金屬學(xué)報(bào), 2006, 16(3):518-523.ZHANG Xin-ming, XIAO Yang, CHEN Jian-mei, et al.Influence of extrusion temperature on microstructures and mechanical properties of Mg-9Gd-4Y-0.6Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 518-523.

[4] 張新明, 陳健美. 高強(qiáng)耐熱稀土鎂合金: 中國,ZL200610031169.9[P]. 2008-04-23.ZHANG Xin-ming, CHEN Jian-mei. Magnesium alloy with high strength and heat resistance: China, ZL200610031169.9[P].2008-04-23.

[5] Anyanwu I A, Kamado S, Kojima Y. Aging characteristics and high temperature tensile properties of Mg-Gd-Y-Zr alloys[J].Materials Transations, 2001, 42(7): 1206-1211.

[6] Anyanwu I A, Kamado S, Kojima Y. Creep properties of Mg-Gd-Y-Zr alloys[J]. Materials Transactions, 2001, 42(7):1212-1218.

[7] Ono N, Nowak R, Miura S. Effect of deformation temperature on Hall-Petch relationship registered for polycrystalline magnesium [J]. Materials Letters, 2003, 58: 39-43.

[8] LI Li, ZHANG Xin-ming, TANG Chang-ping, et al. Materials properties and deep draw ability of Mg-Gd-Y-Zr alloy rolling sheet at elevated temperatures[J]. Materials Science and Engineering A, 2010, 527: 1266-1274.

[9] 陳部湘, 張新明, 鄧運(yùn)來, 等. 時效對 Mg-9Gd-4Y-0.6Zr擠壓合金組織與性能的影響[J]. 湖南有色金屬, 2007, 23(1): 35-37.CHEN Bu-xiang, ZHANG Xin-ming, DENG Yun-lai, et al.Influence of aging on microstructures and properties of extruded Mg-9Gd-4Y-0.6Zr alloy[J]. Hunan Nonferrous Metals, 2007,23(1): 35-57.

[10] 胡德林. 金屬學(xué)原理[M]. 西安: 西北工業(yè)大學(xué)出版社, 1984:10-26.HU De-lin. The principles of metallurgy[M]. Xi’an:North-western Polytechnical University Press, 1984: 10-26.

[11] Bamberger M. Structural refinement of cast magnesium alloys[J].Materials Science and Technology, 2001, 17(1): 15-24.

[12] Avedesian M M, Baker H. Magnesium and magnesium alloys[M]. Ohio: ASM International, 1999: 10-241.

[13] Akhtar A, Teghtsoonian E. Solid solution strengthening of magnesium single crystals(I): Alloying behaviour in basal slip[J].Acta Metallurgica, 1969, 17(11): 1339-1349.

[14] Akhtar A, Teghtsoonian E. Substitutional solution hardening of magnesium single crystals[J]. Philosophical Magazine, 1972,25(4): 897-916.

[15] Rokhlin L L, Nikitina N I. Recovery after ageing of Mg-Y and Mg-Gd alloys[J]. Alloys and Compounds, 1998, 279: 166-170.

[16] Rokhlin L L. Magnesium alloys containing rare earth metals[M].London: Taylor and Francis, 2003: 1-20.