一種新型電子設備熱設計分析

張 斌,武沛勇,韓鳳廷

(中國電子科技集團公司第五十四研究所,河北石家莊050081)

0 引言

隨著電子技術的快速發展,電子設備集成度進一步提高,集成化器件的功能日趨復雜,功率不斷加大,再加上特殊領域電子裝備小型化和機動性的需要,其結構設計朝著小型組裝方向發展,單位面積的功率不斷增大,電子元器件散發的熱量相應增加,熱流密度也成倍的增加。實踐表明,電子設備可靠性下降、使用壽命降低,往往是因為電子元器件超溫工作或者長期高溫工作導致的。因此,對電子設備的整機及電子元件的局部散熱設計就尤為重要。

1 總體設計

在開發新型電子設備時應充分分析其使用需求,根據設備基本功能、使用的地理環境、氣象條件、機械環境以及操作對象等因素形成總體設計方案。

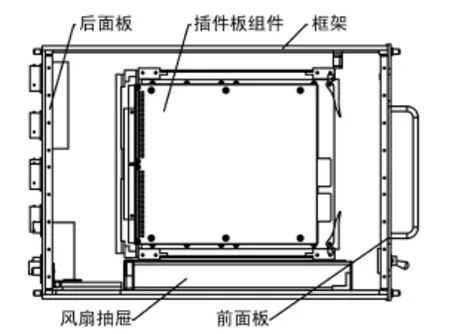

設備由箱體、前面板、風扇抽屜、后面板、背板以及插件板組件等部分組成,如圖1所示。設備高度為354.8 mm,深度為360 mm,寬度為446 mm。設備內部裝有10塊插件板組件,以及與之實現電連接的背板。

圖1 整機布局圖

設備箱體由上下左右4塊鋁材壁板螺釘裝配而成。前面板為鋁材銑制加工而成,通過螺釘與箱體鏈接。風扇抽屜由幾個軸流風機構成,安裝于機箱底部,使機箱內部產生空氣對流。后面板由厚鋁板銑制而成,與箱體后部通過螺釘連接,其上半部分有通風孔,內部安裝有軸流風機,下半部分安裝有對外連接的接插件。插件板組件由承載電子器件的印制板和金屬框架構成,采用豎插方式安裝,通過上下導軌槽插入機箱內,其在插入方向上前端的連接器插座與背板上相應插頭實現電連接。

2 需要解決的問題

根據用戶需求,該設備的工作環境溫度為:-10~45℃。從現有元器件的條件來看,-10℃使用條件都可以滿足使用需求。從圖1可以看出,機箱內部布局緊湊,10塊插件板組件的發熱功率均為30 W左右,整機發熱功率可達300 W,形成了高熱流密度區。因此,研究的重點應該是解決大功率小型化帶來的高熱流密度問題,換言之,研究的關鍵在于整機的散熱設計。結合經濟因素,一般元器件采用的工作最高溫度為85℃,但是長期工作在高溫狀態下會使壽命縮短,因此熱設計的目標是保證電子元件表面溫度不大于85℃的情況下,通過合理設計使電子元件的穩定工作溫度在較低的范圍內。

3 關鍵技術

3.1 散熱措施

為解決散熱問題,從冷卻方式、封裝內的電子元件的布局、氣流的通道、風扇的選型、散熱器的設計以及電子元件接觸熱阻的控制等方面入手,對該設備采取了包括以下幾點主要散熱措施:

①設備采用強迫對流加傳導的冷卻方式,加裝風機,使機箱內外空氣形成熱交換;

②機箱外殼采用熱傳導能力較好的鋁材制造;

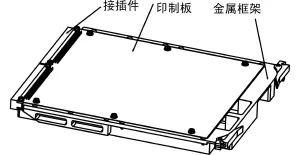

③將印制板安裝在導熱較好的金屬框架上,形成插件板組件。如圖2所示,熱量通過金屬框架、金屬導軌傳導至機箱外殼,金屬框架上的散熱翅片把電子器件上的熱量散發到機箱內空氣中,再通過風扇排出機箱。

圖2 插件板組件

3.2 選擇風機

假設機箱內的熱量沒通過箱體傳導出去,那么所選用的風機應將設備的熱量全部帶走,根據熱平衡方程:

式中:L為冷卻空氣流量(m3/s);Q為設備發熱量(kW);ρ為空氣密度(kg/m3);Cp為空氣的比熱(kJ/(kg?℃));Δt為冷卻空氣入口和出口的溫升(℃)。

該設備的總發熱量為Q=0.3 kW,空氣的密度ρ取 1.093 kg/m3,空氣的比熱 Cp取 1.005 kJ/(kg?℃),冷卻空氣入口和出口的溫升Δt取40℃,將上述參數值代入式(1)中:

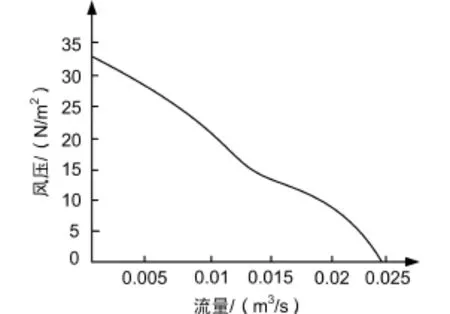

由于機箱體積較大,并且考慮到熱量應均勻排出,因此采用2個風機并聯的方式,初步采用型號為AD0912HS-A70GL的軸流風機,其特性曲線如圖3所示。由于受到電磁屏蔽設計等其他設計因素的影響,風機會受到較大的風阻,因此不可能在最高風速點工作,根據工程經驗和風機特性,風機的通風量一般選擇圖3中部偏下的位置。

圖3 風機特征曲線圖

3.3 氣流通道

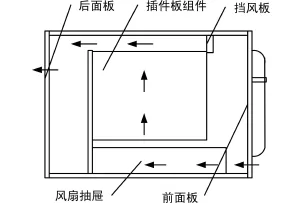

合理的氣流通道也是整機熱設計的重要環節。氣流通道設計如圖4所示。

圖4 氣流通道

如圖4所示,冷空氣從前面板下方被吸入機箱內,經過風扇抽屜向上方流過垂直排列插件板組件區域,帶走該區域的印制板和電子器件散發的熱量,變成了熱空氣,到達機箱頂部的熱空氣被吸入機箱后部負壓區,最后,由后面板上的風機排到機箱外。風道設計的關鍵在于整個風道應形成封閉區域,圖4所示的擋風板就是形成密封風道關鍵件。

4 仿真及測試

ICEPAK作為專業的熱分析軟件,對電子設備的熱設計來說是必不可少的工具。它具有建立模型簡單、精確模擬、豐富的材料和模型庫、可計算復雜問題以及參數化設計等特點。利用它可比較真實地模擬系統的溫度、風速和矢量等狀態,通過預測各元器件的工作溫度,糾正不合理的布局,從而縮短設計的研制周期,降低成本,提高電子設備的可靠性。

4.1 仿真分析

首先,在ICEPAK中建立數學模型,包括機箱、10塊插件板組件、背板、通風口和風機等,設置環境溫度為45℃,設置各個模型的熱學相關參數。其次,對于建立好的模型進行網格劃分,重點監控部位網格密度加大。最后,設置迭代次數為300次,設置收斂條件為1×10-7,進行求解計算。

仿真結果為:整機最高溫度為64.4℃,高溫點出現在靠近機箱左右側板的插件板組件上。靠近左側板的側插件板組件表面最低溫度為61.6℃、最高溫為64.4℃。2個風機的流量分別為0.018 10 m3/s和0.017 99 m3/s,總流量約為0.036 m3/s。整機最高溫度低于85℃,滿足設計要求,方案是可行的。

從數據來看,風機總流量遠大于式(2)的計算值,但是機箱內溫度可控制在64℃左右,在這種溫度條件下有利于電子器件的長期可靠工作,因此風機的選擇是合理的。

4.2 測試驗證

按照以上的方案進行了結構設計和生產加工,在整機調試完成后進行環境試驗,在高溫工作階段,溫箱溫度達到要求的45℃后保持4 h,通過測試儀對其功能和性能指標進行測試,結果符合相關要求。經長期使用,該設備性能穩定,滿足用戶需求。

5 結束語

對于功率較大或特殊用途的電子設備,其熱設計都比較復雜,在設計過程中需要不斷調整結構設計和布局,不斷調整仿真模型及參數設置,通過多次優化后,一般都能達到理想的效果。事實證明,該設備散熱效果好,電子器件工作穩定、可靠,可滿足用戶的使用需求,該設計方法是一種有效的、可行的熱設計方法。

[1]常春國.結構設計在電子設備中的重要性研究[J].電子質量,2009(12):48-49.

[2]方益奇,孫玲玲.雷達電子機箱的熱設計與仿真分析[J].機械設計與制造,2011(12):23-25.

[4]王麗.大功率電子設備結構熱設計研究[J].無線電工程,2009,39(1):61-64.