非線性油氣懸架系統平順性仿真與參數優化設計

田玲玲,谷正氣,李偉平,梁小波,彭國譜

(湖南大學 汽車車身先進設計制造國家重點實驗室,湖南 長沙,410082)

油氣懸架(hydro-pneumatic suspension,HPS)系統多用于非公路車輛,具有非線性特征。理想的油氣懸架的非線性剛度特性和阻尼特性能夠使車輛具有良好的行駛平順性[1-2]。國內外對油氣懸架系統性能及車輛的平順性做了大量仿真研究[3-7],但上述研究建立的動力學仿真模型結構簡單,一般為二自由度1/4模型,只能反映垂直方向的振動,而且大都只針對油氣懸架系統性能及其車輛的平順性作了仿真,沒有進一步對其剛度和阻尼特性進行優化研究。而理想的油氣懸架的非線性剛度特性和阻尼特性能夠使車輛具有良好的行駛平順性,在此,本文作者基于整車平順性實驗,建立了整車八自由度數學模型和仿真模型,以行駛平順性為優化目標,建立了油氣懸架優化模型,利用SIMULINK、遺傳算法對油氣懸架參數進行了聯合優化設計,得到了油氣懸架理想的非線性剛度和阻尼特性曲線,為進一步優化油氣懸架充氣高度、充氣壓力、結構參數等提供了依據。

1 整車八自由度數學模型

1.1 油氣懸架非線性力學特性

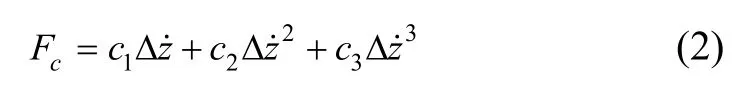

結合實驗數據用最小二乘法對油氣懸架的非線性剛度和阻尼特性進行擬合[8-9],得到其非線性剛度特性(去除摩擦力)的表達式:

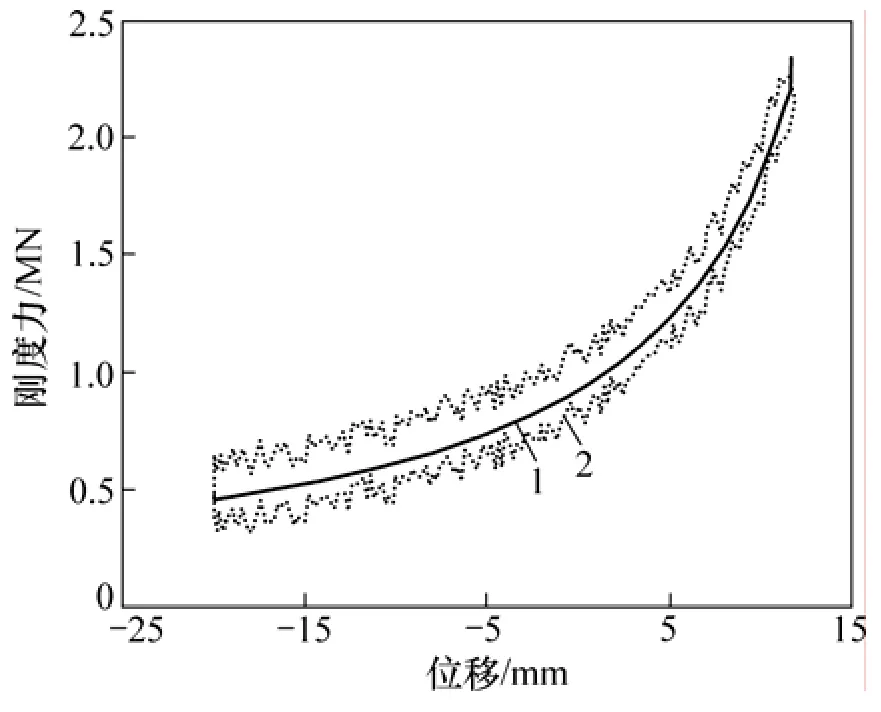

其非線性阻尼特性的表達式:

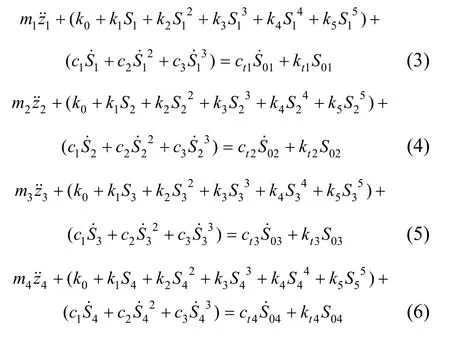

式中:ki(i=1,…,5)和ci(i=1,2,3)為油氣懸架力學性能參數;Δz和Δ分別為懸架活塞行程和速度。表1所示為油氣懸架力學特性參數。油氣懸架多項式模型表示結果和實驗結果對比如圖1和2所示,從圖1和2可以看出:二者基本吻合,說明擬合得到的油氣懸架多項式模型,能夠準確預測油氣懸架的力學特性。

表1 油氣懸架力學特性參數Table 1 Mechanical properties of HPS

圖1 油氣懸架擬合剛度曲線Fig.1 Stiffness curves of HPS

圖2 油氣懸架擬合阻尼曲線Fig.2 Damping curve of HPS

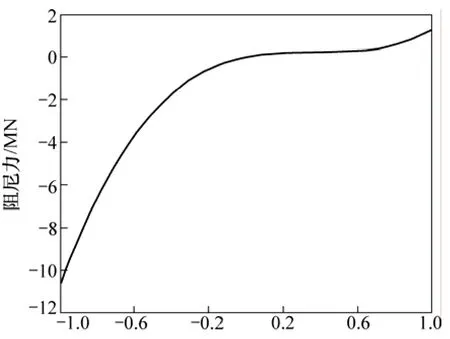

1.2 非線性油氣懸架整車八自由度數學模型

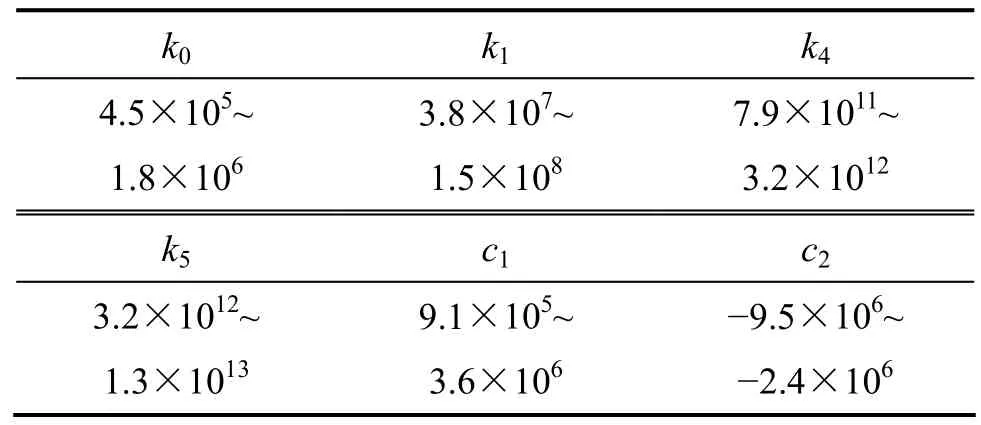

本文研究的自卸車是兩軸礦用重載運輸車輛,綜合考慮仿真精度和參數測量準確度,采用集中質量法將自卸車簡化為八自由度(Degree of freedom,DOF)三維空間模型,如圖3所示。根據牛頓第二定律,以車身靜平衡位置為坐標原點建立車輛運動的數學模型,即式(3)~(10)。

圖3 自卸車八自由度三維空間模型Fig.3 3D model of dump truck with 8 DOF

其中:S1=z1-(z5-L1z6+L3z7),S2=z2-(z5-L1z6-L3z7),S3=z3-(z5+L2z6+L3z7),S4=z4-(z5+L2z6-L3z7)分別為左前、右前、左后、右后油氣懸掛上下測點相對位移;m1,m2,m3,m4為前后非懸掛質量;m5,I6,I7為車身質量、車身繞其質心的轉動慣量;m8為人椅系統的質量;kt1,kt2,kt3,kt4為前后輪胎的剛度;ct1,ct2,ct3,ct4為前后輪胎的阻尼;kj(j=0,1,2,3,4,5)為油氣彈簧非線性剛度特性表達式系數;cj(j=1,2,3)為油氣懸架非線性阻尼特性表達式系數;k8,c8為座椅的支撐剛度和阻尼;L1,L2,L3分別為各支撐點到車身質心的距離;a,b分別為座椅支撐點到車身質心的距離;Zi(i=1,2,3,4,5,8)分別為各集中質量的垂直位移;Zi(i=6,7)為車身的轉角位移;qi(i=1,2,3,4)分別為前后輪路面激勵。

2 整車SIMULINK可視化仿真建模

由于式(3)~(10)是強非線性微分方程組,包含非線性項、互相耦合的8個自由度,自由度多且方程組復雜,采用解析法難以求解。本文采用SIMULINK將非線性動力學微分方程組轉化成仿真模型進行求解和仿真研究,仿真模型如圖4所示。

圖4 整車8自由度仿真模型Fig.4 Simulation model of full vehicle with 8 DOF

3 平順性仿真與實驗結果比較分析

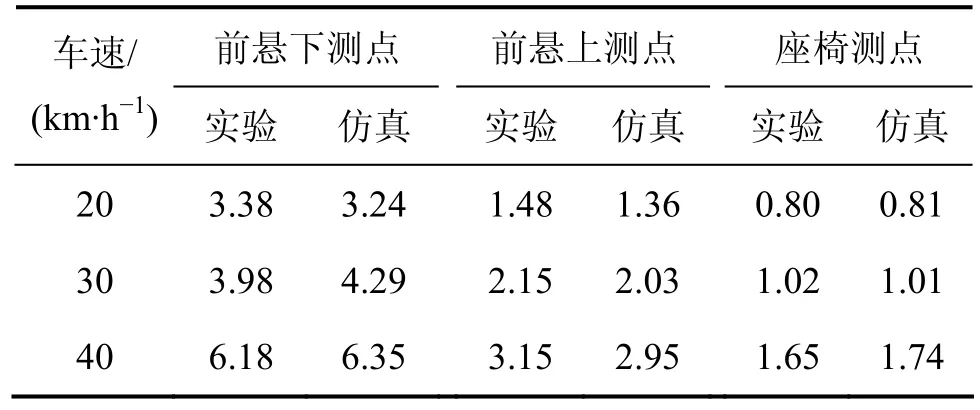

為了評價自卸車的行駛平順性以及對整車八自由度動力學模型進行驗證,對自卸車在ISO D級路面上進行了整車滿載道路試驗。車速為40 km/h時,前懸上測點垂直加速度仿真結果與實驗結果對比如圖5和6所示。表2所示為前懸測點垂向加速度均方根值及座椅測點總加權加速度均方根(Root mean square,RMS)仿真結果與實驗結果對比分析。從圖5和6可看出,前懸上測點垂直加速度仿真結果與實驗結果基本吻合。表2中各測點的總加權加速度均方根仿真結果與實驗結果的相對誤差都在10%之內,以上分析表明:所建仿真模型具有較高的可信度。

圖5 前懸上測點垂直加速度實驗與仿真結果對比Fig.5 Comparison of vertical acceleration test and simulation results at upper measuring point of front suspension

圖6 前懸下測點垂直加速度實驗與仿真對比Fig.6 Comparison of vertical acceleration test and simulation results at lower measuring point of front suspension

表2 前懸垂向及座椅總加權加速度均方根實驗與仿真結果對比Table 2 Comparison of RMS test and simulation results of front suspension and seat acceleration m/s2

分析仿真和實驗數據,采用基本評價方法評價其平順性,得到座椅測點總的加權加速度超過了 0.8 m/s2,在此加權加速度下人會有不舒適的感覺[10],因此需要對懸架系統進行優化,得到懸架許用范圍內更為理想的非線性剛度和阻尼特性,以改進整車行駛平順性能。

4 非線性油氣懸架參數優化設計

4.1 優化模型的建立

在仿真模型的基礎上,以提高自卸車行駛平順性為目標,對油氣懸架的減振性能進行優化設計。4.1.1 目標函數

ISO2631-1:1997(E)標準中規定,當評價振動對人體健康的影響時,就考慮座椅平面3個軸向的振動,且2個水平軸向的軸向加權系數取k=1.4,比垂直軸向更敏感,因此將總加權加速度確定為目標函數,目標值越小,其平順性越好,即:

其中:αv為 3個軸向的總加權加速度均方根,分別為縱向、側向、垂向加權加速度均方根。

4.1.2 參數靈敏度分析確定優化變量

為了選擇合理的油氣懸架優化參數,對前后油氣懸架剛度和阻尼參數進行了靈敏度研究,仿真得到各參數對座椅總加權加速度均方根的靈敏度如圖7所示。從圖7可知:各參數對座椅總加權加速度均方根影響的顯著程度不一樣,參數k0,k1,k4,k5,c1和c2的改變對座椅加速度均方根值的影響較大,而參數k2,k3和c3的改變對座椅加速度均方根值的影響很小。因此,選擇參數k0,k1,k4,k5,c1,c2作為油氣懸架的優化變量。考慮整車行駛平順性和操縱穩定性對油氣懸架剛度和阻尼特性的要求,得到優化變量的范圍如表3所示。

圖7 各參數對座椅加速度均方根的靈敏度曲線Fig.7 Sensitivity curves of parameters on seat acceleration RMS

表3 各優化變量取值范圍Table 3 Range of optimization variables

4.1.3 約束條件[10-14]

(1) 對懸架動撓度fd的約束。懸架動撓度和其限位行程[fd]有關,若配合不當會增加撞擊限位的概率,使平順性變壞,懸架動撓度均方根σfd應限制在[fd]的1/3之內,這時撞擊限位的概率小于0.3%。根據相關標準及油氣懸架實際結構,在這里[fd]取15~25 cm。

(2) 對輪胎與地面動載荷Fd的約束。當Fd大于車輪作用于路面的靜載G時,車輪會跳離地面,將失去縱向和側向附著力,使行駛安全性惡化。輪胎相對動載荷均方根σFd小于G/3時,車輪跳離地面的概率小于0.15%。

(3) 對車身側傾角的約束。側傾角過大過小都不好,一般要求在0.4g側向加速度下,車身側傾角不超過 6°。

(4) 對車身俯仰角的約束。汽車在行駛過程中會發生俯仰運動,一般要求車身的俯仰角小于1°。上述約束的數學模型如下:

4.2 油氣懸架參數優化設計的實現

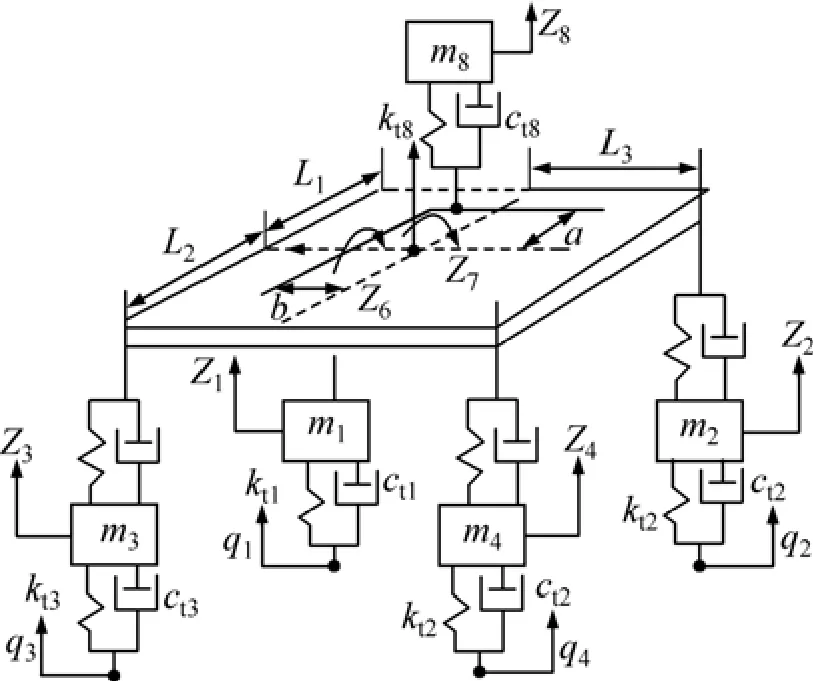

本文在SIMULINK建立的仿真模型的基礎上,借助遺傳算法,以式(11)為目標函數,式(12)為約束條件,對油氣懸架參數進行聯合優化設計。經過多次試驗,優化時遺傳算法采用的操作參數如下:種群數30,代數200,交叉概率0.8,變異概率0.04,每隔10代進行一次遷移,遷移概率取0.2。經優化得到油氣懸架最佳剛度和阻尼參數如表4所示,與其對應的油氣懸架最佳剛度和阻尼特性曲線,如圖8和9所示。

4.3 優化結果分析

為檢驗優化后的剛度和阻尼特性曲線對油氣懸架減振性能的影響,對優化前后懸架的減振性能進行了仿真分析和對比。表5所示為GB D級路面滿載、各車速下目標函數優化前后結果對比分析;圖10~12所示為40 km/h座椅各向加速度優化前后結果對比。由表5可以看出:優化后各車速下座椅的加權加速度均方根分別降低了約17.3%,18.8%,25.8%,極大的提高了自卸車的整車行駛平順性。

表4 油氣懸架最佳剛度和阻尼參數Table 4 Most suitable optimized parameters of HPS

圖8 油氣懸架優化前后剛度對比曲線Fig.8 Stiffness curves of HPS before and after optimization

圖9 油氣懸架優化前后阻尼對比曲線Fig.9 Damping curves of HPS before and after optimization

表5 各車速下目標函數優化前后對比Table 5 Comparison of objective functions before and after optimization at different speeds

圖10 椅測點垂向加速度優化前后對比曲線Fig.10 Seat vertical acceleration before and after optimization

圖11 座椅測點縱向加速度優化前后對比曲線Fig.11 Seat longitudinal acceleration before and after optimization

圖12 座椅測點橫向加速度優化前后對比曲線Fig.12 Seat lateral acceleration before and after optimization

5 結論

(1) 基于油氣懸架臺架試驗,建立了工程自卸車八自由度非線性動力學模型,該模型可有效模擬油氣懸架的動力學響應特性。用SIMULINK建立仿真模型對其進行了仿真研究,與實驗結果比較,驗證了模型的正確性。

(2) 需要進一步對油氣懸架參數進行優化設計。利用SIMULINK、遺傳算法對油氣懸架參數進行了聯合優化設計,得到了油氣懸架理想的非線性剛度和阻尼特性曲線,為進一步優化油氣懸架充氣高度、充氣壓力、結構參數等提供了依據。

[1]鄒游,喻凡,孫濤. 非線性油氣懸架的平順性仿真研究[J]. 計算機仿真,2004,21(10): 157-159.ZOU You,YU Fan,SUN Tao. Simulation of nonlinear hydro-pneumatic suspension for comfort[J]. Computer Simulation,2004,21(10): 157-159.

[2]仝軍令,李威. 非確定性參數對油氣懸架系統性能的影響[J]. 起重運輸機械,2007(11): 49-52.TONG Jun-ling,LI Wei. The effect of Non-deterministic parameters of hydro-pneumatic spring on suspension system performances[J].Hoisting and Conveying Machinery,2007(11): 49-52.

[3]向華榮. 基于油氣懸架的車輛平順性研究[D]. 南京: 江蘇大學汽車交通工程學院,2005: 20-28.XIANG Hua-rong. The research of comfort based on hydro-pneumatic suspension[D]. Nanjing: Jiangsu University.College of Vehicle and Transportation Engineering,2005: 20-28.

[4]張太平. 非線性油氣懸架振動系統研究[D]. 大連: 大連理工大學機械工程學院,2007: 24-31.ZHANG Tai-ping. The vibrational characteristic research of nonlinear HPS[D]. Dalian: Dalian University of Technology. College of Mechanical Engineering,2007: 24-31.

[5]仝軍令,李威,傅雙玲. 油氣彈簧主要參數對懸架系統性能的影響分析[J]. 系統仿真學報,2008(9): 2271-2274.TONG Jun-ling,LI Wei,FU Shuang-ling. Effect analysis of main parameters of hydro-pneumatic spring on suspension system performances[J]. Journal of System Simulation,2008(9): 2271-2274.

[6]Burton A W,Truscott A J,Welistead P E. Analysis,modeling and control of an advanced automotive self-leveling suspension system[J].IEEE,1995: 1061-1063.

[7]戴清橋. 油氣彈簧及其懸架系統的特性研究[D]. 武漢: 華中科技大學機械科學與工程學院,2003: 21-62.DAI Qing-qiao. The characteristic research of hydro-pneumatic spring on suspension system[D]. Wuhan: Huazhong University of Science and Technology. School of Mechanical Science and Engineering,2003: 21-62.

[8]楊杰,陳思忠,劉昭度. 油氣懸架臺架試驗中的數據處理[J]. 科學技術與工程,2008(3): 709-713.YANG Jie,CHEN Si-zhong,LIU Zhao-du. Data processing in the bench test of oil-gas spring[J]. Science Technology and Engineering,2008(3): 709-713.

[9]黃賢廣. 油氣懸架臺架試驗中的數據處理[J]. 汽車技術,2008(7):48-51.HUANG Xian-guang. Data processing in the bench test of oil-gas spring[J]. Automobile Technology,2008(7): 48-51.

[10]余志生. 汽車理論[M]. 北京: 機械工業出版社,2000: 204-250.YU Zhi-sheng. Automotive theory[M]. Beijing: China Machine Press,2000: 204-250.

[11]盧劍偉,陳解,王其東. 平順性仿真驅動的板簧承載式懸架參數優化[J]. 系統仿真學報,2007,19(21): 5025-5029.LU Jian-wei,CHEN Jie,WANG Qi-dong. Optimization of leaf-spring suspension parameters based on ride comfort simulation[J]. Journal of System Simulation,2007,19(21):5025-5029.

[12]王飛. 油氣懸架系統動力學建模仿真和實驗研究[D]. 吉林: 吉林大學機械學院,2005: 29-39.WANG Fei. Simulation for the dynamic characteristic of hydro-pneumatic suspension[D]. Jilin: Jilin University. School of Mechanical Engineering,2005: 29-39.

[13]LU Sun. Optimum design of “road-friendly” vehicle suspension systems subjected to rough pavement surfaces[J]. Applied Mathematical Modeling,2002,26(5): 635-652.

[14]王望予. 汽車設計[M]. 北京: 機械工業出版社,2004: 174-218.WANG Wang-yu. Automotive design[M]. Beijing: China Machine Press,2004: 174-218.