高速動車組備用制動系統(tǒng)仿真分析研究*

李邦國,楊偉君,金哲,李和平,武青海

(中國鐵道科學研究院 機車車輛研究所,北京100081)

制動系統(tǒng)是動車組的關鍵技術之一,直接影響著列車的安全性和平穩(wěn)性。隨著列車速度的提高,對制動系統(tǒng)提出了更高的要求[1]。試驗手段一直以來都是研究列車制動問題的重要手段。但是試驗尤其是線路試驗需要占用運營線路,不僅耗費時間,花費大量的經費,數(shù)據(jù)結果的離散性較大,而且需要比較長的試驗周期。隨著計算機技術快速發(fā)展,為計算機仿真分析技術創(chuàng)造了條件。利用計算機建立仿真模型并對之進行分析計算,不僅可以模擬各種復雜的工況,而且可極大降低產品開發(fā)成本,縮短開發(fā)周期。

國外早已認識到采用計算機技術對制動系統(tǒng)進行模擬研究的重要性。美國新罕布什爾大學與紐約空氣制動機公司、伊利諾斯工學院與美國鐵路學會、日本鐵道技術研究所、印度工學院等都相繼開發(fā)了適合本國空氣制動系統(tǒng)的模型。

中國鐵道科學研究院機車車輛研究所建立了高速列車制動系統(tǒng)計算機綜合仿真分析設計平臺,該設計平臺包括氣動系統(tǒng)數(shù)值仿真分析設計平臺。平臺是基于法國LMS Imagine公司開發(fā)AMESim軟件,進行二次開發(fā)形成的多學科復雜系統(tǒng)高級建模和仿真平臺。AMESim是基于物理模型的圖形化建模平臺,具有較高的準確性和可靠性。氣動系統(tǒng)數(shù)值仿真分析設計平臺包含了大量的氣壓元件、氣源和管路等的數(shù)學模型,這些元件的數(shù)學模型充分考慮了氣體的可壓縮性、元件的非線性特性等[2]。與試驗手段相比,計算機仿真技術借助于先進的計算機仿真軟件,能模擬整車的制動系統(tǒng)運行環(huán)境,能仿真分析制動系統(tǒng)的各項功能,能節(jié)省大量的人力和財力,能縮短制動系統(tǒng)的研發(fā)周期。

利用鐵科院機輛所的氣動系統(tǒng)數(shù)值仿真分析設計平臺,建立了高速動車組備用制動系統(tǒng)關鍵部件的仿真模型,分析了備用制動的工作過程,為高速動車組備用制動系統(tǒng)的研發(fā)和設計優(yōu)化提供了理論依據(jù)。

1 備用制動系統(tǒng)組成及原理

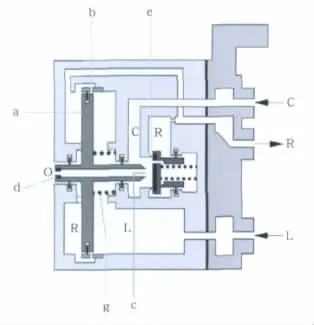

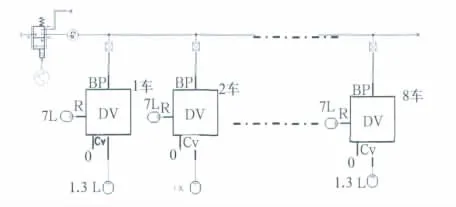

高速動車組備用制動系統(tǒng)由備用制動模塊、分配閥模塊、基礎制動單元、風源模塊和風缸等組成(見圖1)。在列車正常運行時試驗電空制動系統(tǒng),當電空制動系統(tǒng)發(fā)生故障、或列車需要救援、回送時,列車采用備用制動系統(tǒng)時,通過轉化塞門將備用制動激活。這時列車制動、緩解由備用制動控制器來完成。在列車救援回送時,可由采用自動式空氣制動系統(tǒng)的既有機車操縱控制,列車管的額定壓力為600kPa。

圖1 CRH3動車組備用制動系統(tǒng)原理示意圖

2 仿真模型的建立

制動系統(tǒng)氣動元件建模是一項復雜的工作,特別是閥類元件。如果所使用的某些系數(shù)不夠準確將直接影響所建模型的仿真準確性,所以需要重新確定諸如流量系數(shù)Cq等參數(shù)。在確定這些參數(shù)時主要是采用流場分析和試驗的方法并結合前人的研究、試驗成果。下面介紹制動系統(tǒng)中控制閥內常見的節(jié)流器模型。

2.1 節(jié)流器模型

在分配閥及其他氣動部件的建模中,節(jié)流器是常使用的模型,節(jié)流器模型的質量流量表達式為:

式中,Pup是上游壓力,Tup是上游溫度,Cm是質量流量參數(shù)。

流量從音速轉變成亞音速的臨界壓力比使用下列方程計算:

當Pdown/Pup>Pcr時,氣流為亞音速;

當Pdown/Pup≤Pcr時,氣流為音速。

計算中用到的壓力(Pup和Pdown)是絕對壓力,Pdown是下游壓力。

2.2 分配閥模型

分配閥的結構如圖2所示。在活塞a兩側,來自輔助風缸R的壓縮空氣和來自列車管L的壓縮空氣平衡。當列車管減壓時,活塞a向右移動,頂開進氣閥e。來自輔助風缸的壓縮空氣經進氣閥e到達制動缸C,從而產生使列車制動的制動力。

根據(jù)分配閥的結構,建立分配閥的氣動仿真模型,所建立的仿真模型如圖3所示

圖2 分配閥結構圖

圖3 分配閥仿真模型

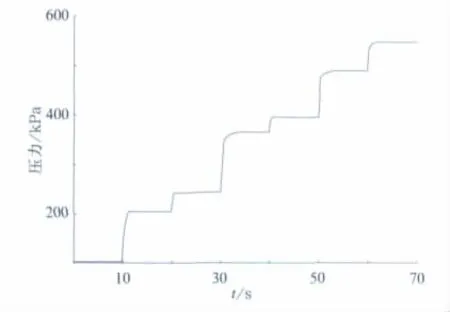

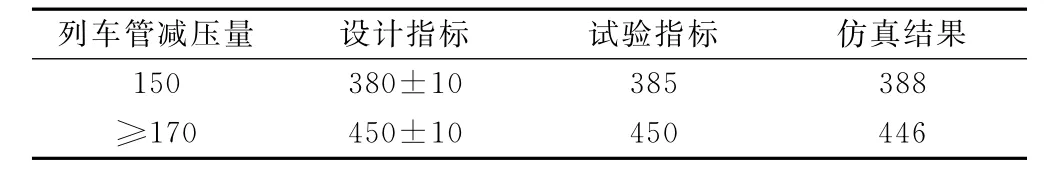

基于如圖3所示的仿真模型,在L口控制壓力進行階減壓,得到如圖4所示的分配閥階段制動仿真曲線(圖中壓力為絕對壓力),當列車管減壓量為150kPa時,分配閥C口輸出壓力為488kPa;當列車管減壓量為170kPa時,分配閥C口輸出壓力為546kPa。將絕對壓力轉換成相對壓力,并與設計指標和試驗指標對比,見表1,可見分配閥仿真模型與設計指標和試驗指標接近,仿真模型有效。

圖4 階段制動曲線

表1 分配閥輸出設計指標 kPa

當一個模型變得越來越大時,在AMESim中查找一個特殊的組件或者快速瀏覽全系統(tǒng)就變得越來越困難,但是超級元件工具解決了這些問題。為了簡化系統(tǒng)模型,建立了分配閥的超級元件,如圖5所示,將其與圖3所示模型的接口相關聯(lián),圖3所示模型和圖5所示模型是等同的,其中BP接口與L接口等同,Cv接口與C接口等同。

分配閥超元件模型

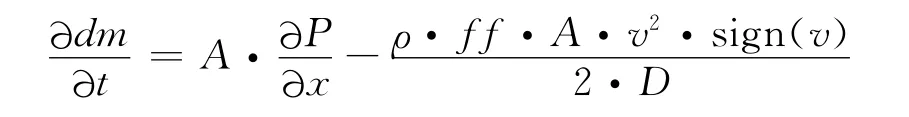

2.3 長大管路模型

在AMEsim中選用PNL0020管道模型,所選用管道的數(shù)學表達式為[3]:

式中,v是氣體速度,A為截面積,Δp為壓力降,D為管的直徑,ρ為氣體密度,ff為摩擦系數(shù)。通過該方程質量流量、焓流量、雷諾數(shù)等可以計算出來。

3 備用制動仿真計算

在CRH3動車組中,備用制動系統(tǒng)是通過控制列車管的壓力變化,來控制每個車的分配閥模塊的輸出壓力,該壓力也是壓力變換閥的預控壓力。根據(jù)圖1的原理圖,建立如圖6所示備用制動系統(tǒng)的仿真模型。在此主要研究備用制動時沿列車管方向的空氣壓力波速和制動波速,因此模型中省略了限壓閥和壓力變化閥。

圖6 備用制動系統(tǒng)仿真模型

3.1 空氣波速的仿真與試驗

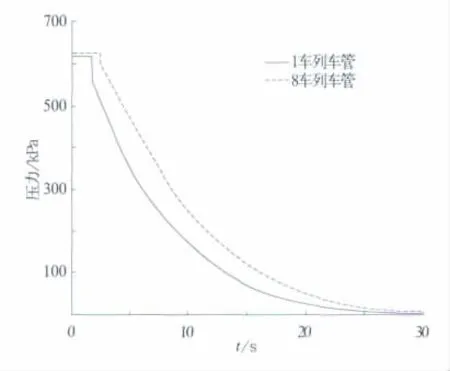

在仿真計算模型中,通過電磁閥動作使列車管減壓,通過仿真計算得到圖7所示列車管減壓曲線,圖中壓力為絕對壓力。由仿真計算可知在1車列車管開始減壓約0.57s后8車列車管開始減壓,仿真得到的空氣波速350m/s。

圖7 列車管減壓仿真計算結果

為了驗證仿真計算的準確性,在高速動車組電空制動系統(tǒng)試驗臺上,進行了相同參數(shù)的測試。在試驗臺1車和8車分配閥模塊入口測點處測量列車管空氣的壓力變化,壓力變化曲線如圖8所示。從試驗數(shù)據(jù)可知,當1車列車管開始減壓約0.6s后,8車列車管開始減壓,試驗空氣波速為333m/s。試驗結果與仿真結果的偏差小于5%,偏差主要是由溫度、傳感器靈敏度等因素造成的。試驗證明所建立的仿真模型有效。

圖8 列車管減壓試驗測量結果

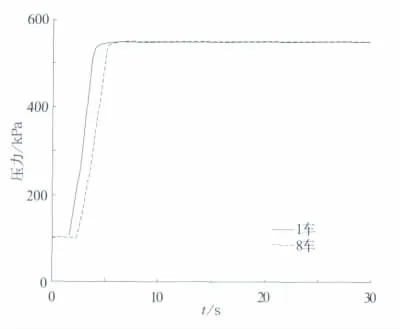

3.2 制動波速的仿真計算

基于上述仿真模型,分析備用制動波速變化。1.3 dm3容積風缸的壓力變化情況反映了列車管壓力變化對分配閥輸出壓力的影響,其緊急制動時壓力變化曲線如9所示(圖中壓力為絕對壓力)。從圖中可以看出隨著列車管壓力的不斷降低,容積風缸壓力逐漸上升。當列車管壓力排空后1車容積風缸先上升到446kPa(相對壓力)。在1車容積風缸壓力開始上升0.7s后,8車容積風缸壓力開始上升,測得制動波速為285m/s。在CRH3動車組中容積風缸是為了調制預控壓力,因此在實車上應該以實際制動缸的壓力變化情況為準進行制動波速的測量,在仿真計算中可以將限壓閥及壓力變換閥集成做進一步的分析計算。

圖9 列車管減壓試驗測量結果

4 結論

(1)建立了備用制動系統(tǒng)中分配閥及長大列車管仿真模型,通過試驗數(shù)據(jù)驗證了模型的有效性,通過系統(tǒng)集成建立了備用制動系統(tǒng)的初步模型,計算并驗證了列車管排空情況下空氣波速、制動波速等問題。經仿真計算得到的空氣波速為350m/s,試驗值為333m/s,誤差小于5%。仿真計算得到的制動波速為285m/s。

(2)基于AMESim軟件建立的高速動車組氣動系統(tǒng)仿真平臺能夠準確地計算制動系統(tǒng)的關鍵性能指標。基于仿真平臺可以方便的對部件及系統(tǒng)的參數(shù)進行測試、優(yōu)化,為制動系統(tǒng)的設計優(yōu)化、性能分析、及控制策略的開發(fā)提供了良好的設計平臺,為新產品設計開發(fā)提供技術支持。

[1]李和平,林祜亭.高速列車基礎制動系統(tǒng)的設計研究[J].中國鐵道科學,2003,24(2):8-13.

[2]盧 寧,永 領,孫新學.單神經元在液壓系統(tǒng)中的應用與電液聯(lián)合仿真[J].系統(tǒng)仿真學報,2006,18(11):3 180-3 182.

[3]R.C.Binder.Fluid Mechanics[M].3rd Edition,3rd Printing.Prentice-Hall,Inc.,Englewood Cliffs,NJ.1956.