高速動車組制動系統關鍵部件試驗臺設計

余欲為,武青海,田永成,譚 杰

(中國鐵道科學研究院 機車車輛研究所,北京100081)

高速動車組制動系統是一個十分復雜的綜合系統,涉及各種機械、電子電氣、氣動零部件。為了保證制動系統的安全可靠,各零部件都要通過嚴格的檢驗才能組裝、使用,因此對相應的試驗檢驗設備提出了很高的要求。同時,由于制動系統由大量的零部件組成,需要的試驗設備種類繁多。

從試驗臺結構設計可以將試驗臺設計分為被測件工裝及試驗臺外形設計、氣動系統設計、測控系統軟硬件設計。設計需充分考慮通用設計,以提高設計效率,兼顧可維護性和美觀。

1 被測件工裝及外形設計

對于生產和檢修用試驗臺,工裝應盡可能地設計成簡單、快速裝卡裝置,可以大大提高生產效率。對于多種被測件的,可用多種轉換板做中間過渡。外形設計則在保證實現全部功能的前提下,有效利用空間,簡化、優化、美觀化設計。

2 氣動系統設計

原理設計、氣動零部件選型設計應滿足被測件試驗要求和精度要求;對于有快速試驗性能要求者,傳感器測點設計位置盡可能接近動態變化點;

通過測量時間來測量流量或容積,設計時注意測量點處總容積的控制,同時也要注意彎頭、快插等影響效率的管件運用;通過測量壓差來測漏時,采取適當措施消除鄰近管路影響。

3 測控系統硬件設計

3.1 硬件總體設計

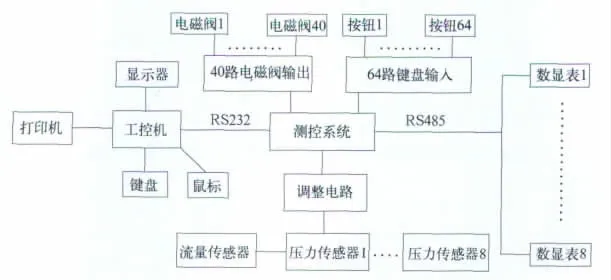

通用微機沒有測控接口,需要擴展。在開發高速動車組制動系統關鍵部件試驗臺時,用C8051F020單片機開發出一個通用測控系統(下位機),上位工控機與下位機用RS232連接。計算機測控系統由工業控制計算機、測控系統、數顯表、傳感器、開關量輸入和輸出等組成。這套系統通用性較強,所有試驗臺均適應。大大提高了設計效率。原理框圖如圖1所示。

上位工控機通過RS232收發數據和命令、存儲數據、人機交互、自動控制程序支持。下位機提供模擬量輸入輸出、開關量輸入輸出、頻率量輸入輸出等模塊。也可提供自動控制程序支持。測控系統測量壓力值和當前狀態分別通過RS232傳送給計算機、通過RS485傳送給數顯表。檢測按鈕根據需要控制電磁閥的開關。

圖1 計算機測控系統原理框圖

3.2 測控系統硬件設計

(1)壓力傳感器選型設計

采用GE壓力傳感器,DC24V供電,4~20mA電流輸出,G1/4″內螺紋連接。經信號轉換到單片機AD端。嵌入式系統將采集到的數字信號上傳計算機,下傳數字顯示表。

(2)開關輸出量

采用并口數字輸出,用于控制電磁閥、繼電器等。工作電壓DC24V,工作電流0.7A,計40路。設計為每組為8路的驅動板,可根據需要安裝任意組。

(3)開關輸入量

鍵盤輸入可用于開關量的手動控制或做小型鍵盤輸入信息。失電時按動按鈕則得電,得電時按動按鈕則失電。可用計算機自動控制或人工手動控制。選用無鎖帶燈(DC24V)按鈕。設計時盡量采用接線量少的方案,以方便生產及維護。按鈕輸入設計利用3~8譯碼器。兩片集成電路74HC138和74HC244,16根線,可以完成64個按鈕功能。開關量輸入16路。

(4)數顯表硬件設計

數顯表用Atmel89C51單片機設計。為方便生產及減少維護,連線采用RS485總線,接收并顯示測控系統傳送的參數。

4 測控系統軟件設計

4.1 軟件總體設計

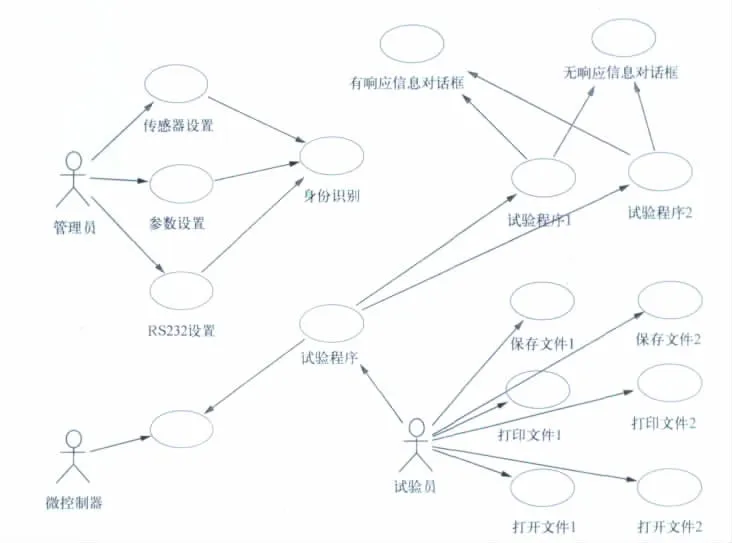

試驗臺的功能為采集測試信號,根據測試信息和測控要求進行控制,記錄并輸出數據。圖2為試驗臺軟件需求分析圖。

圖2 試驗臺軟件需求分析

圖中可以看出試驗臺數據分析處理、保存、報表及與用戶交互功能,可以借助PC機已有資源實現。接口程序則在下位單片機上實現較佳,可以有效利用單片機的優勢。控制程序安排在上下位機均可。試驗臺測控軟件無論安裝在上位機還是下位機各有利弊。

下位機編程最大的優點是實時性較強,可以精確定時,適用于對時間有精確要求的測控系統。最大的缺點是修改程序比較麻煩。上位機編程優點是修改程序比較便利,異地傳輸只要發個郵件就可以了。缺點是實時性較差,由于Windows是多任務處理系統,開發實時控制程序代價較大,另外命令傳輸也有延遲。

由于多數試驗臺要求的時間精度在毫秒級,要求不高,再考慮易用性,所以更多的是選擇在上位機安裝測控程序。就設計通用性設計而言,控制程序安排在計算機上對單片機的通用設計更有利一些。

4.2 上位機軟件設計

上位機軟件設計要考慮與下位機通訊及協議設計、與用戶交互設計、控制程序設計等。盡可能具有通用性,以提高設計效率。差異部分僅僅在于測控程序的不同。

與用戶交互設計非常重要,關系到試驗臺的易用性。首先是交互界面及命令設計,對于不同試驗臺突出重點不同,界面也應不同。根據試驗臺工作原理,設計界面可提高易用性。隨著自動化程度的提高,試驗測試自動化要求漸高,對此應提供詳細的試驗步驟指示,有利于操作者及時有效采取相應辦法。否則,操作者會感到無所適從,影響工作效率。設計過程中,逐漸摸索出與控制程序共用的試驗方法。

自動試驗控制程序設計采用編制一個簡單的解釋器程序,對自動試驗程序進行控制。優點是編制的程序相對于一個解釋器,一個控制程序外殼,理論上是獨立的,與具體試驗臺無關,是一個通用控制程序。同時,它還對操作者提供試驗步驟指示,這樣可以把試驗程序控制與試驗步驟指示結合為一體。為提高程序指示的可讀性,試驗控制指令應該盡可能通俗易懂。試驗操作者可以在不改變試驗程序原代碼的情況下,方便地改寫試驗過程,比較靈活,也有利于研發工作。缺點是由于追求通用性,代碼量大,程序編制復雜,解釋程序影響效率,代碼執行效率低,僅適用于實時性要求不高的場合。

4.3 下位機軟件設計

由于測控系統需要進行模擬量輸入輸出、開關量輸入輸出、頻率量輸入輸出、計時、兩路串口通訊等工作,又要盡快完成控制任務,故程序設計應盡量減少延時等待。例如,AD采樣程序中,選擇通道,延時等待、啟動AD轉換、等待轉換結束,就有很大的提高效率余地,這在快速采樣時是效率的瓶頸。可以采用中斷程序設計,以提高CPU使用效率。

串行通訊程序設計

測控系統將采集到的傳感器數據上傳工控機,下傳數字顯示表。上下傳相同數據,故可采用相同的數據格式,接收者分別處理,以數據包傳輸數據。為提高程序效率,降低編程復雜度,只考慮程序代碼的簡捷問題。試驗臺的主要測量參數為壓力,可以優先考慮壓力參數的傳遞。同時要注意主程序和通訊中斷程序分別修改通訊緩沖區指針時的沖突問題。

測控系統與數顯表通訊采用半雙工的RS485串行接口,由于要區分不同的數顯表,故除傳輸數據外還要傳輸針對目標機的地址數據。為提高CPU效率采用中斷程序設計,程序比較復雜。

5 高度閥試驗臺設計

5.1 試驗臺工裝設計

高度閥工裝設計是其設計難點之一。主要問題在于:

(1)數控轉臺的測量軸與被測件高度閥的被測軸很難設計成一個軸,設計成兩根軸則需要解決同軸問題。如同軸較差,測量精度無法保證,嚴重時會破壞被測件或工裝。(2)為承受杠桿螺母安裝力矩需要足夠的強度和剛度。(3)試驗工裝應滿足快速安裝、拆卸,方便生產運用。

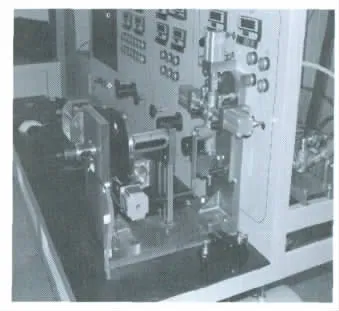

經過多種設計方案比較,試驗臺的設計角度測量精度達1.5′,可較好滿足高度閥角度測量和生產要求,這一方案通過了認證并在生產中已運用5年,高度閥試驗臺見圖3。

圖3 高度閥試驗臺

5.2 光柵編碼器程序設計

光柵編碼器有A、B、Z三相輸出。可同時利用A、B兩相輸出有兩個優點:(1)提高角度測量精度4倍,則脈沖數3 600×4=14 400。(2)可分辨轉動方向。

5.3 高度閥死區測量程序設計

調整高度閥的目標是調整驅動軸的旋轉角度,找到該點高度閥關閉、且處于流量特性曲線的原點。驅動軸的該位置叫做零位,該點位于充、排風兩點的中間。該區間稱作高度閥的死區,在該范圍內高度閥關閉,既不向空簧充風,也不排風。死區測量時的壓力為400 kPa,程序通過高度閥杠桿控制進氣量完成。由于閥內氣腔很小,壓力精確控制較難。通過較高的測量精度捕捉壓力微弱變化、較小的步進間距、先快后慢法充風,較好的解決快速精確壓力控制和充排風始點檢測問題。

6 結束語

通過不斷總結高速動車組制動系統試驗臺設計經驗,解決了設計中出現的問題,特別是通用模塊設計的實現,為今后試驗臺的設計做了有益探索。