轉K5型轉向架彈簧托板疲勞試驗方法研究

姜瑞金,謝基龍

(1 中國南車 長江車輛有限公司 產品研究所,湖北武漢430212;2 北京交通大學 機電學院,北京100044)

彈簧托板是轉K5型轉向架的關鍵部件,它通過搖動座將兩側架聯系起來使其能同步擺動,并為轉向架提供足夠的抗菱剛度。在運用中轉向架發生菱形變形時將對彈簧托板產生剪切作用,在通過三角坑時兩側架發生相對轉動,對其產生扭轉作用,在擺動和振動時還受到垂向彎曲載荷的作用。

彈簧托板受力復雜,為制定合理的彈簧托板疲勞試驗方法,首先通過線路實測彈簧托板關鍵部位的應力—時間歷程,然后結合有限元分析和室內載荷—應力標定試驗,反演出彈簧托板的各載荷—時間歷程,最后以損傷等效原則確定符合實際運用條件的彈簧托板恒幅疲勞試驗加載方案。

1 線路載荷譜實測

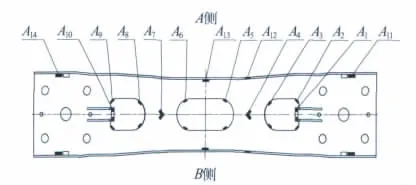

采用全程往返采樣方式,對轉K5型轉向架的彈簧托板進行了應力—時間歷程線路實測,試驗車輛選用C76H型浴盆式運煤專用敞車,該車商業運營速度為120 km/h,空車自重24 t,載重76 t,總重為100 t,滿足轉K5型轉向架25T軸重的要求,試驗線路選在西安鐵路局隴海線興平至虢鎮段,為國家I級雙線電氣化干線,能夠很好地代表中國鐵路干線狀態,試驗最高速度為132 km/h,測試工況為空車和重車各一個往返,測試方法是在彈簧托板關鍵部位貼應變片,通過應力測試結果識別各載荷分量,測點位置見圖1。

圖1 測點位置圖(共28個測點)

考慮彈簧托板載荷及結構的特點,載荷識別基本方法如下:

(1)垂向彎矩

彈簧托板為一沿其縱、橫軸對稱的結構,由于剪切和扭轉載荷均為反對稱,其對橫軸對稱面上應力無貢獻,因此,中央截面側立板上的測點(A13、B13)的應力只與垂向彎曲載荷有關,故可用該測點識別垂向彎矩。

(2)扭轉載荷

由工程梁理論分析可知,關于彈簧托板縱向對稱面成45°的兩測點 (如A7、B7或 A4、B4)的應變差只與扭矩有關,故可由這兩測點的應變差反推扭矩。

(3)橫向剪力

側立板上部兩對稱測點(如A12、B12)應變差只與橫向剪力有關,故可由這兩測點的應變差反推橫向剪力。

在測得結構各縱向對稱測點Ai、Bi的應力—時間歷程后,通過前述方法可分別確定橫向剪力、垂向彎矩和扭矩的載荷-時間歷程,對各載荷—時間歷程進行雨流計數處理,可得各分力載荷譜。結果表明最大橫向剪力為26 k N,最大扭角為0.80,最大垂向力為30 k N。

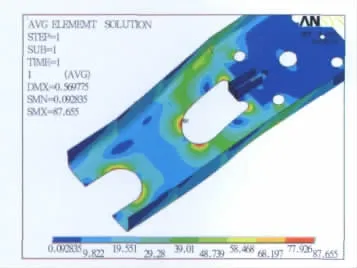

2 有限元計算分析

通過有限元計算分析得到各載荷成分下彈簧托板各處的應力水平,以補充實測應力點有限的不足,避免遺漏疲勞危險部位。將計算結果與大應力測點的實測應力結果進行比較,還可間接反映載荷識別結果是否合理。

圖2 最大剪切載荷作用下應力分布云圖

圖3 最大扭轉載荷作用下應力分布云圖

通過有限元計算得到各載荷成分下彈簧托板各處的應力云圖見圖2、圖3和圖4。

圖4 最大垂向彎曲載荷作用下應力分布云圖

對彈簧托板主要測點的實測最大應力與在最大識別載荷下的計算應力進行比較,可見:

(1)側立板頂折彎處(A12、B12)實測最大應力為110 MPa左右,該處在最大垂向載荷下的計算值為96 MPa,在最大剪切載荷下的計算值為20 MPa左右,在最大扭轉載荷下的計算值為10 MPa左右,其合成最大應力在110 MPa左右,實測與計算結果相當,說明垂向載荷識別結果合理。

(2)止擋孔外側圓角上(A2/A9、B2/B9)實測最大應力在96~110 MPa左右,該處在最大剪切載荷下的計算值為77 MPa,最大扭轉載荷下的計算值為40 MPa,最大垂向載荷下的計算值為25 MPa左右,該處合成應力在110 MPa左右,且主要由剪切和扭轉載荷決定,說明剪切和扭轉載荷識別結果合理。

3 疲勞強度評估

采用無限壽命設計理論,以實測的最大動應力為依據,并參考AAR貨車設計制造規范中的有關材料疲勞特性,對彈簧托板的疲勞強度進行評估。評估方法為:將平均應力Sm下的實測應力幅Sa點入材料的疲勞極限圖,如實測應力超出材料的疲勞極限圖的允許范圍則為有限壽命,反之則表示為無限壽命。

將彈簧托板測點的實測最大動應力點入相應部位材料的疲勞極限線圖,可見彈簧托板接頭及母材上的應力均未超出其疲勞極限線圖的允許范圍,疲勞強度滿足無限壽命設計要求,見圖5所示。

4 疲勞試驗加載方案研究

根據《鐵路貨車廠修規程》及敞、平、棚、罐車等通用貨車技術條件,通用貨車設計壽命為25年,鐵道部走行里程統計數據表明,通用貨車年走行里程約為10萬km,因此彈簧托板使用壽命按25年考核,疲勞試驗考核目標應滿足250萬km使用要求。

圖5 彈簧托板疲勞疲勞強度評估

根據前述線路實測結果,已給出橫向剪力、扭矩和垂向載荷這3種載荷各自的載荷譜。但彈簧托板室內疲勞試驗難以直接采用該載荷譜進行,這是由于按該載荷譜進行疲勞試驗所需周期太長而且加載復雜。因此,有必要通過合理的手段,將載荷譜簡化成適合于疲勞試驗的疲勞試驗載荷。

為盡可能反映實際運行載荷對彈簧托板疲勞壽命的影響,疲勞試驗載荷的確定以實測載荷譜和應力譜為基礎、以損傷等價原則為依據,通過載荷譜求出單級等效載荷作為疲勞試驗載荷,同時該加載方案應使彈簧托板的大應力部位與線路實測的大應力部位一致,并能再現動應力較大部位的疲勞損傷情況。根據這一原則,考慮載荷修正系數后,確定彈簧托板疲勞試驗載荷最終處理結果見表1,加載頻率根據試驗機確定。在疲勞試驗中應監測表1中參考點的實測應力值,這些實測值應與表中所給參考點的應力值相當。

表1 疲勞試驗載荷最終處理結果

在疲勞試驗載荷編制過程中,充分考慮了各種因素的影響,包括小載荷并直接采用S—N曲線及其下延線進行疲勞試驗載荷計算。彈簧托板通過200萬次疲勞試驗未發現裂紋則表明其疲勞壽命滿足運行250萬km的要求。

5 結束語

2003年9月按上述試驗方法的對稱載荷加載方案對轉K5型轉向架彈簧托板進行了疲勞試驗,經過200萬次疲勞試驗后未發現裂紋。該彈簧托板從2003年開始裝在轉K5型轉向架上,到目前為止未發現裂紋,說明確定的疲勞試驗方法合理可行。

[1]北京交通大學.2E軸擺動式轉向架關鍵結構動應力測試與疲勞強度評估報告[R].2003.

[2]AAR機務標準 M-1001-97新造貨車的疲勞設計[S].

[3]裴煥斗,孟 松.動態隨機載荷識別技術研究[J].測試技術學報,1998,12(3):49-51.