500 kV同塔四回路西江大跨越基礎(chǔ)大體積混凝土施工技術(shù)

陳志輝

(廣東火電工程總公司,廣州市,510735)

0 引言

隨著國(guó)內(nèi)電網(wǎng)工程建設(shè)的電壓等級(jí)及規(guī)模不斷增大,為滿足重要電氣設(shè)備及桿塔基礎(chǔ)承載要求,基礎(chǔ)型式越來(lái)越多采用大體積混凝土結(jié)構(gòu),大體積混凝土基礎(chǔ)裂縫控制技術(shù)成為決定施工質(zhì)量的關(guān)鍵[1-3]。500 kV獅洋—五邑送電線路工程是粵西電力外送的重要骨干通道,西江大跨越是其中的核心組成部分,采用“耐—直—直—耐”典型方式跨越西江干流,大跨越段長(zhǎng)1.927 km,按同塔四回路設(shè)計(jì),新建四回路跨越塔2基,雙回路耐張錨塔4基。同塔四回路西江大跨越工程跨越塔基礎(chǔ)承臺(tái)具有結(jié)構(gòu)尺寸大、混凝土連續(xù)澆筑量大等特點(diǎn),為大體積混凝土結(jié)構(gòu),施工方案需按大體積混凝土工程設(shè)計(jì)。本文將介紹西江大跨越工程跨越塔基礎(chǔ)承臺(tái)大體積混凝土施工的成功經(jīng)驗(yàn),為今后類似工程施工提供參考。

1 工程概況

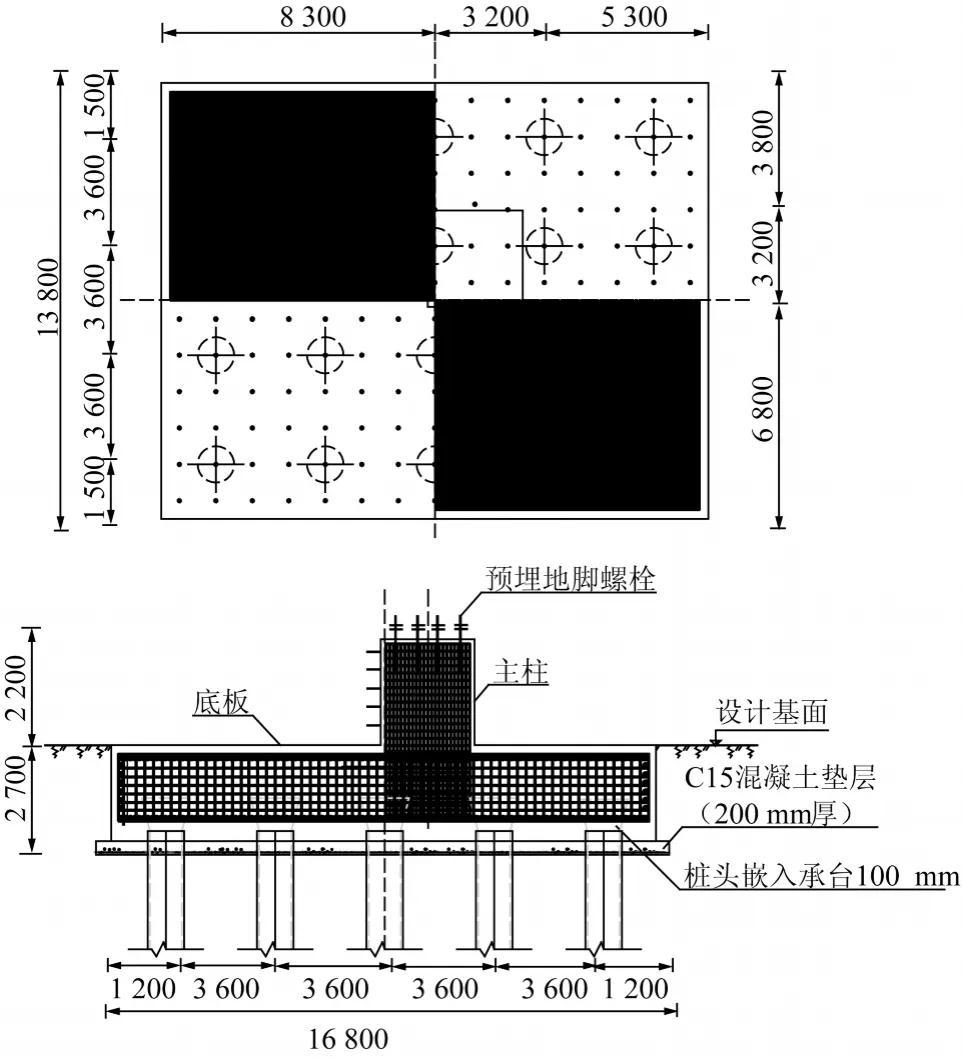

西江大跨越工程跨越塔基礎(chǔ)采用組合鉆(沖)孔灌注樁加承臺(tái)型式,如圖1所示。

單個(gè)承臺(tái)由底板及主柱2部分聯(lián)合組成,底板部分尺寸(長(zhǎng)×寬×高)為16.8 m×13.8 m×2.7 m,主柱部分尺寸(長(zhǎng)×寬×高)為3.2 m×3.2 m×2.2 m,混凝土量達(dá)648.5 m3,混凝土強(qiáng)度等級(jí)按C25設(shè)計(jì),施工時(shí)要求一次連續(xù)澆筑成型,并需考慮水泥水化熱影響等問題。

2 大體積混凝土溫控指標(biāo)

大體積混凝土通常為混凝土結(jié)構(gòu)物實(shí)體最小幾何尺寸不小于1 m的混凝土,或預(yù)計(jì)會(huì)因混凝土中膠凝材料水化引起的溫度變化和收縮而導(dǎo)致有害裂縫產(chǎn)生的混凝土[4]。大體積混凝土工程施工必須解決的關(guān)鍵技術(shù)問題是通過有效的溫控技術(shù)措施控制混凝土中膠凝材料的水化熱溫升,防止有害裂縫產(chǎn)生。

大體積混凝土工程施工前,需進(jìn)行施工階段大體積混凝土澆筑體裂縫控制的熱工計(jì)算,并確定施工階段大體積混凝土澆筑體的溫升峰值、里表溫差及降溫速率等控制指標(biāo),作為制定相應(yīng)溫控技術(shù)措施的依據(jù)。施工階段大體積混凝土澆筑體的溫控指標(biāo)宜符合下列規(guī)定[4]:

圖1 跨越塔基礎(chǔ)承臺(tái)結(jié)構(gòu)Fig.1 Structure of Crossing Tower Pile Foundation

(1)混凝土澆筑體在入模溫度基礎(chǔ)上的溫升值不宜大于50℃;

(2)混凝土澆筑體的里表溫差(不含混凝土收縮的當(dāng)量溫度)不宜大于25℃;

(3)混凝土澆筑體的降溫速率不宜大于2.0℃/d;

(4)混凝土澆筑體表面與大氣溫差不宜大于20℃。

3 大體積混凝土熱工計(jì)算及施工方案選取

3.1 混凝土拌和溫度計(jì)算

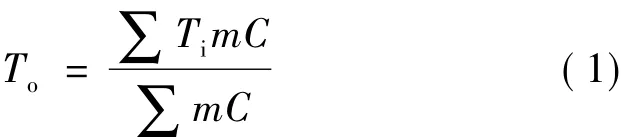

混凝土拌和溫度(出機(jī)溫度)To計(jì)算式為

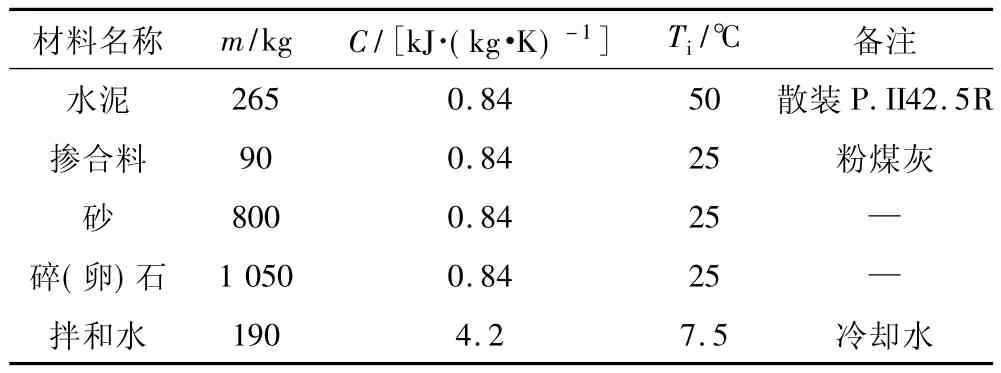

式中:m為各種材料的質(zhì)量,kg;C為各種材料的比熱,kJ/(kg·K);Ti為各種材料的初始溫度,℃。本工程中混凝土拌合溫度計(jì)算表見表1。由表1數(shù)據(jù)計(jì)算得混凝土拌和溫度To=21.8℃。

3.2 混凝土入模溫度計(jì)算

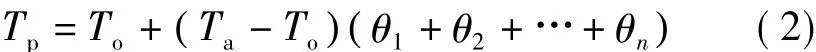

混凝土入模溫度(澆筑溫度)Tp計(jì)算式為

式中:Ta為混凝土運(yùn)輸和澆筑時(shí)的室外氣溫,℃;θ1、θ2…θn為溫度損失系數(shù),與混凝土裝卸和運(yùn)轉(zhuǎn)次數(shù)、運(yùn)輸時(shí)間、澆筑時(shí)間有關(guān);n為流水號(hào)。

本工程計(jì)算工況為:(1)混凝土裝料、卸料、泵送各1次,混凝土采用攪拌運(yùn)輸車由攪拌站運(yùn)至現(xiàn)場(chǎng)時(shí)間約30 mim,混凝土澆筑時(shí)間約15 min/車,由文獻(xiàn)[5]分別查得 θ1=0.096、θ2=0.126、θ3=0.045;(2)混凝土運(yùn)輸和澆筑時(shí)的室外平均氣溫為27.5℃。由以上參數(shù)計(jì)算得混凝土入模溫度Tp=23.3℃。

表1 混凝土拌和溫度計(jì)算表Tab.1 Concrete Mixing Temperature Calculation

3.3 混凝土水化熱溫升值計(jì)算

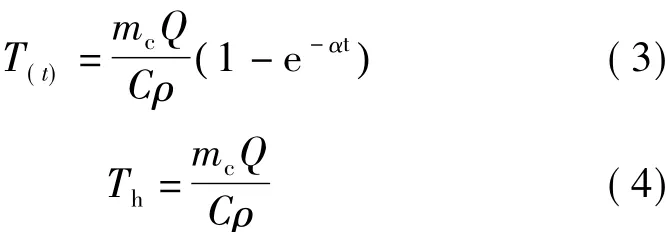

混凝土的水化熱絕熱溫升值T(t)以及混凝土的最終絕熱溫升值Th計(jì)算式為

式中:mc為每m3混凝土中膠凝材料(水泥、摻和料)的用量,kg/m3;Q為每kg膠凝材料的水化熱量,kJ/kg;C為混凝土的比熱,為0.84~1.05 kJ/(kg·K),一般取0.96 kJ/(kg·K);ρ為混凝土的質(zhì)量密度,kg/m3;e為常數(shù),取2.718;α為與水泥品種、澆筑溫度等有關(guān)的系數(shù),一般取0.2~0.4 d-1;t為齡期,d。

膠凝材料水化熱量Q=kQo,Qo為每kg水泥水化熱量,與水泥類型、標(biāo)號(hào)有關(guān),P.II 42.5R硅酸鹽水泥水化熱量取461 kJ/kg;k為不同摻量摻合料水化熱調(diào)整系數(shù),粉煤灰摻量占膠凝材料總量25%時(shí),由文獻(xiàn)[4]查得k=0.94。計(jì)算得混凝土的最終絕熱溫升值Th=66.9℃。

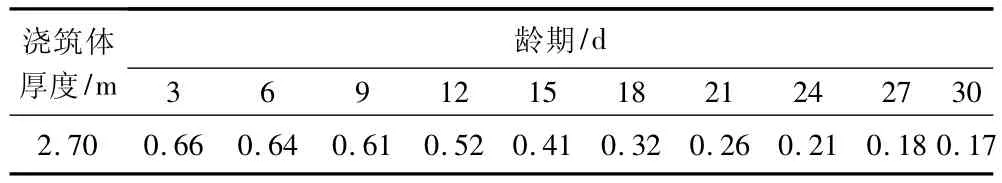

根據(jù)式(3)~(4)計(jì)算的水化熱溫升值為絕熱狀態(tài)下的混凝土溫升值,實(shí)際混凝土澆筑體并非完全處于絕熱狀態(tài),而是處于散熱狀態(tài),且與澆筑體的厚度有關(guān)。不同齡期混凝土由水化熱引起的實(shí)際溫升值Tm以及混凝土內(nèi)部中心最高溫度Tmax計(jì)算式為

式中:ζ為不同澆筑體厚度的溫降系數(shù)。

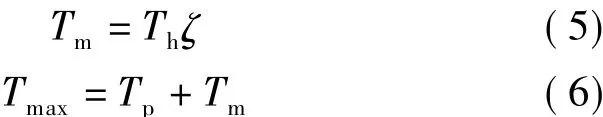

大體積混凝土澆筑體厚度為2.7 m(承臺(tái)底板厚度)時(shí),由文獻(xiàn)[5]查得不同齡期的溫降系數(shù)見表2。

表2 不同齡期的溫降系數(shù)Tab.2 Pouring temperature drop coefficient for different ages

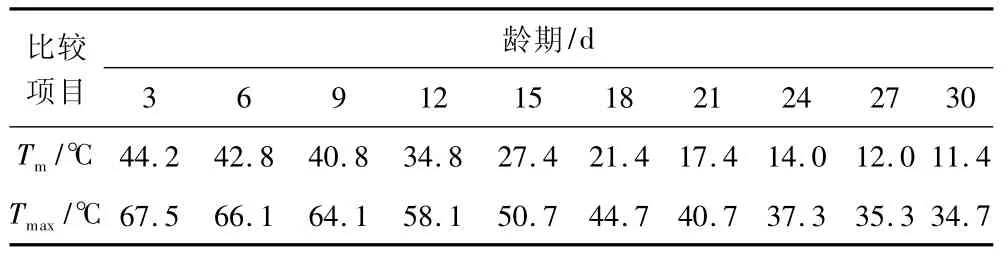

不同齡期混凝土由水化熱引起的實(shí)際溫升值以及混凝土內(nèi)部中心最高溫度計(jì)算結(jié)果見表3。

表3 不同齡期混凝土水化熱實(shí)際溫升值以及內(nèi)部中心最高溫度計(jì)算結(jié)果Tab.3 Actual temperature rise of concrete hydration heat T mand maximum temperature at the center T max under different ages

3.4 施工方案選取

根據(jù)對(duì)西江大跨越工程跨越塔基礎(chǔ)承臺(tái)大體積混凝土結(jié)構(gòu)的熱工計(jì)算結(jié)果,承臺(tái)中心的混凝土水化熱溫升峰值達(dá)67.5℃,混凝土表面采用單一保溫養(yǎng)護(hù)措施時(shí),難以實(shí)現(xiàn)混凝土里表溫差不大于25℃、表面與大氣溫差不大于20℃的溫控指標(biāo),因此,對(duì)承臺(tái)大體積混凝土結(jié)構(gòu)采用“內(nèi)散外蓄”綜合養(yǎng)護(hù)方案。

此外,在承臺(tái)大體積混凝土結(jié)構(gòu)施工準(zhǔn)備、混凝土澆筑階段分別采取了混凝土配合比優(yōu)化、混凝土入模溫度控制、混凝土分層澆筑等一系列技術(shù)措施,以有效削減混凝土內(nèi)部的水化熱溫升[6-10]。

4 主要技術(shù)措施及注意事項(xiàng)

4.1 優(yōu)化混凝土配合比

(1)水泥選用中熱P.II 42.5R硅酸鹽水泥,在確保混凝土滿足強(qiáng)度等級(jí)、耐久性及工作性要求前提下,適當(dāng)降低單位混凝土水泥用量。水泥用量控制在265 kg/m3以內(nèi),采用粉煤灰替代部分水泥用量。

(2)選用級(jí)配良好的骨料,粗骨料選用5~31.5 mm連續(xù)級(jí)配碎石,細(xì)骨料選用質(zhì)量?jī)?yōu)良的II區(qū)中砂,并嚴(yán)格控制砂、石料的含泥量。砂、石料含泥量分別控制在2%、1%以內(nèi),可大大改善混凝土的和易性。

(3)采用雙摻技術(shù):1)按水泥質(zhì)量摻入一定比例的粉煤灰,即可節(jié)約水泥用量,降低水化熱溫升,同時(shí)可增加混凝土的密實(shí)度,改善混凝土的工作度;2)摻入緩凝型減水劑,由于混凝土配合比中的水灰比越大,混凝土內(nèi)的孔隙率及干縮量也隨之加大,一般用水量每增加1%,混凝土的干縮率相應(yīng)增加2%~3%,因此,摻入適量的緩凝型減水劑,在降低水灰比的同時(shí)又可以延緩混凝土的初凝時(shí)間,有利于混凝土泵送施工。

4.2 降低混凝土入模溫度

降低混凝土入模溫度有利于控制大體積混凝土結(jié)構(gòu)的后期溫升。本工程施工期間正值夏季高溫季節(jié),為降低混凝土入模溫度,需采取措施有效降低混凝土的拌和溫度,并減少混凝土在運(yùn)輸期間的溫度損失。

4.2.1 降低砂、石、水泥的初始溫度

對(duì)露天堆放的砂、石料采用遮陽(yáng)網(wǎng)遮蓋,避免陽(yáng)光直曬。石子在拌和前灑冷水降溫,水泥應(yīng)存放在陰涼處并經(jīng)貯存散熱,避免使用溫度過高的新出廠水泥。

4.2.2 冷卻水拌和混凝土

由于水的比熱較大,混凝土拌和用水應(yīng)采用冰塊進(jìn)行冷卻,使拌和用水溫度降至7.5℃以內(nèi)。

4.2.3 優(yōu)化混凝土的運(yùn)輸時(shí)間

施工前對(duì)商品混凝土的運(yùn)輸距離、時(shí)間進(jìn)行調(diào)查,盡可能減少混凝土的運(yùn)輸時(shí)間,減少降溫后的混凝土在運(yùn)輸過程中與外界熱交換產(chǎn)生的溫度損失。

4.3 混凝土分層澆筑

根據(jù)承臺(tái)大體積混凝土結(jié)構(gòu)平面尺寸特點(diǎn),混凝土采用整體分層連續(xù)澆筑施工方式。混凝土分層澆筑,可增大散熱面、延長(zhǎng)散熱時(shí)間、降低混凝土的水化熱溫升。本工程中采用的具體措施如下:

(1)在整個(gè)模板范圍內(nèi),將承臺(tái)分成若干個(gè)厚度相等的澆筑層,澆筑區(qū)面積為整個(gè)承臺(tái)平面面積,澆筑混凝土?xí)r從短邊開始,沿長(zhǎng)邊方向推進(jìn)澆筑。

(2)分層厚度宜為每層500 mm,第1層澆筑完畢后澆筑第2層,如此逐層持續(xù)進(jìn)行。在澆筑過程中,上層混凝土澆筑要在下層混凝土初凝前完成。

(3)混凝土澆筑時(shí)采用汽車泵進(jìn)行推進(jìn)式布料,避免在同一處連續(xù)布料所帶來(lái)的泛漿、分層離析等質(zhì)量缺陷。

4.4 混凝土振搗

(1)混凝土振搗推進(jìn)方向應(yīng)與混凝土澆筑推進(jìn)方向相同。

(2)振搗器根據(jù)混凝土澆筑自然流淌及振搗形成的坡度分坡頂、坡背、坡腳3個(gè)段落布置,在坡頂泵管出料口處布置1臺(tái)振搗器,將出料堆積處的混凝土振搗密實(shí)并將堆積的混凝土攤開,促使形成流淌坡度;坡背及坡腳處各布置1臺(tái)振搗器,將流淌的混凝土振搗密實(shí)。

(3)振搗器在振搗時(shí)要做到快插慢拔,每處插點(diǎn)振搗時(shí)間控制在15~30 s為宜,以混凝土表面泛漿并不再出現(xiàn)氣泡為準(zhǔn)。

(4)混凝土分層澆筑時(shí),上層混凝土振搗時(shí)振搗器應(yīng)插入下層混凝土5~10 cm,以消除混凝土層間的接縫。

4.5 混凝土泌水處理

大體積混凝土在澆筑過程中骨料和水泥漿下沉、水分上升,混凝土表面析出水分產(chǎn)生泌水。在澆筑過程中應(yīng)及時(shí)將泌水排到承臺(tái)一端或兩端,用泥漿泵抽出,以消除泌水對(duì)混凝土層間黏結(jié)能力的影響,提高混凝土的密實(shí)度及抗裂性能。

4.6 混凝土表面處理

混凝土的表面處理是減少表面干縮裂縫、控制基礎(chǔ)頂面標(biāo)高和平整度的重要措施,大體積混凝土表面水泥漿較厚,在混凝土澆筑后應(yīng)先刮去其表面多余浮漿,用滾筒滾壓密實(shí),再用木抹子按設(shè)計(jì)標(biāo)高抹平。在混凝土初凝前應(yīng)在其表面進(jìn)行2次抹平,以消除混凝土干縮、沉縮產(chǎn)生的表面裂縫。

4.7 混凝土養(yǎng)護(hù)

承臺(tái)大體積混凝土結(jié)構(gòu)采用“內(nèi)散外蓄”綜合養(yǎng)護(hù)方案,即采用在混凝土結(jié)構(gòu)內(nèi)部預(yù)埋冷卻水管循環(huán)冷卻水降溫、表面蓄水保溫綜合養(yǎng)護(hù)方案。混凝土終凝后8~12 h開始進(jìn)行養(yǎng)護(hù),養(yǎng)護(hù)持續(xù)時(shí)間不少于14 d。

4.7.1 蓄水保溫養(yǎng)護(hù)

混凝土表面蓄水保溫養(yǎng)護(hù)為大體積混凝土工程常用的保溫養(yǎng)護(hù)措施之一,其原理為利用水的導(dǎo)熱系數(shù)較低,在混凝土表面存蓄一定厚度的水,以達(dá)到隔熱保溫的效果。

(1)混凝土澆筑終凝后即可進(jìn)行蓄水保溫養(yǎng)護(hù),蓄水深度不小于50 cm。

(2)混凝土澆筑前,應(yīng)沿承臺(tái)大體積混凝土結(jié)構(gòu)四周修筑擋水墻,其高度應(yīng)高出蓄水設(shè)計(jì)深度10~15 cm。

(3)蓄水保溫養(yǎng)護(hù)時(shí)將混凝土內(nèi)部冷卻水管出水口接至承臺(tái)頂面,利用經(jīng)混凝土內(nèi)部升溫后排出的溫水對(duì)混凝土表面進(jìn)行養(yǎng)護(hù),以減緩混凝土表面與蓄水的熱交換,降低混凝土表面降溫速率,縮小混凝土里表溫差。

(4)為防止大氣氣溫變化或降雨雨水流入造成蓄水溫度突降,現(xiàn)場(chǎng)應(yīng)配備水加熱及雨水隔離設(shè)備。

4.7.2 測(cè)溫監(jiān)控

(1)采用便攜式建筑電子測(cè)溫儀測(cè)溫,通過測(cè)量承臺(tái)大體積混凝土結(jié)構(gòu)內(nèi)部各測(cè)點(diǎn)溫度變化,及時(shí)有效調(diào)整溫控措施,使其里表溫差、表面與大氣溫差、降溫速率滿足溫控指標(biāo)要求。

(2)混凝土澆筑前,在承臺(tái)混凝土結(jié)構(gòu)內(nèi)部設(shè)置測(cè)溫點(diǎn),測(cè)溫點(diǎn)平面布置按梅花狀每隔6 m左右布點(diǎn),各點(diǎn)位在深度方向布置3個(gè)帶有測(cè)溫線的溫度傳感器,分別位于承臺(tái)結(jié)構(gòu)中部及距上、下混凝土面50 mm以內(nèi),用于監(jiān)測(cè)承臺(tái)混凝土結(jié)構(gòu)上、中、下部溫度。溫度傳感器綁扎固定在承臺(tái)縱向支撐筋上,其固定處與鋼筋之間做隔熱處理。測(cè)溫線插頭引出混凝土表面1 m左右(混凝土表面采用蓄水養(yǎng)護(hù)時(shí),需保證測(cè)溫線插頭露出水面),用塑料薄膜包裹保護(hù)并標(biāo)識(shí)好待用。測(cè)溫時(shí)將測(cè)溫線插頭插入電子測(cè)溫儀插座中,即可讀取并記錄相應(yīng)部位的溫度數(shù)據(jù)。

(3)為嚴(yán)格監(jiān)測(cè)混凝土溫度變化,養(yǎng)護(hù)期間應(yīng)24 h連續(xù)測(cè)溫,監(jiān)測(cè)頻次:養(yǎng)護(hù)期第1~7天,每2 h測(cè)溫1次;養(yǎng)護(hù)期第8天至結(jié)束,每4 h測(cè)溫1次。

(4)監(jiān)測(cè)混凝土結(jié)構(gòu)內(nèi)部溫度變化的同時(shí),應(yīng)同步監(jiān)測(cè)混凝土表面蓄水溫度、冷卻水管進(jìn)出口水溫及大氣氣溫,為及時(shí)有效調(diào)整溫控措施提供依據(jù)。

(5)當(dāng)混凝土內(nèi)外自然溫差降至25℃以內(nèi)且降溫趨于穩(wěn)定后,即可停止監(jiān)測(cè)。

4.7.3 內(nèi)部冷卻系統(tǒng)運(yùn)用

采用在承臺(tái)混凝土結(jié)構(gòu)內(nèi)部埋設(shè)冷卻水管,通入循環(huán)冷卻水,帶出混凝土結(jié)構(gòu)內(nèi)部積蓄的熱量,降低混凝土結(jié)構(gòu)內(nèi)部的水化熱溫升,并通過調(diào)整冷卻水的入水溫度和流量,控制混凝土結(jié)構(gòu)的里表溫差。

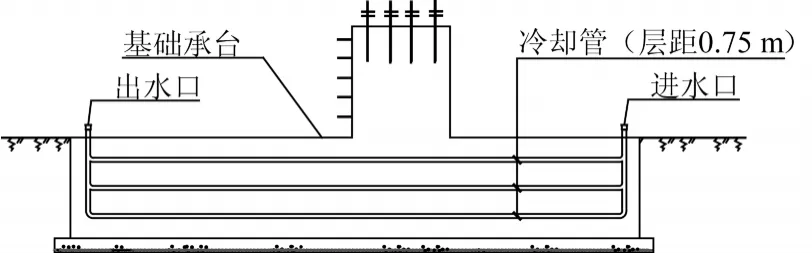

冷卻水管采用φ48 mm鍍鋅鋼管,在承臺(tái)混凝土結(jié)構(gòu)內(nèi)部分3層設(shè)置,層間距為0.75 m,如圖2所示。

圖2 冷卻管立面布置示意Fig.2 Facade layout of cooling water pipe

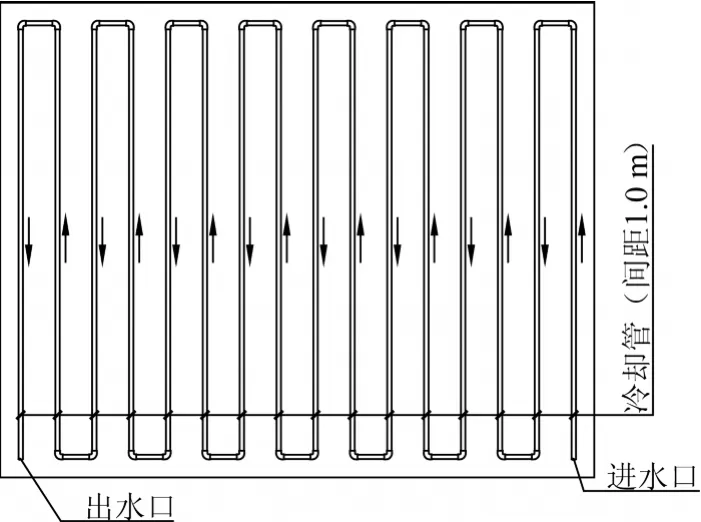

(1)單層冷卻管采用S形布置,每層冷卻管均可獨(dú)立工作,設(shè)單獨(dú)的進(jìn)、出水口,以防止水管中某處出現(xiàn)堵塞而造成整個(gè)冷卻水管系統(tǒng)的不能使用,如圖3所示。

(2)鋼筋綁扎到相應(yīng)位置,即進(jìn)行冷卻水管安裝,冷卻水管在鋼筋骨架內(nèi)用點(diǎn)焊焊接或鐵絲綁扎牢固,冷卻水管應(yīng)定位準(zhǔn)確,并保證管道不變形、不漏水,安裝完成后應(yīng)通水試壓。混凝土振搗過程中應(yīng)避免振搗器碰到冷卻水管。

圖3 冷卻水管平面布置示意Fig.3 Layout of cooling water pipe

(3)冷卻系統(tǒng)運(yùn)作時(shí),首先由水池將冷卻水抽入冷卻水管內(nèi),經(jīng)過混凝土內(nèi)部升溫后,溫水排出至混凝土表面作為蓄水保溫用水,滿足蓄水深度要求后,多余部分溫水再由混凝土表面排回水池內(nèi),形成一個(gè)完整的循環(huán)工作系統(tǒng)。

(4)根據(jù)溫度監(jiān)測(cè)情況,控制并合理調(diào)整冷卻水管的入水流量和溫度,為防止混凝土結(jié)構(gòu)內(nèi)部因降溫過快而導(dǎo)致產(chǎn)生收縮裂縫,混凝土內(nèi)部最高溫度與冷卻水入水溫度溫差應(yīng)控制在20℃左右。如入水溫度與混凝土內(nèi)部溫差小于15℃,可加大循環(huán)水量,并在水池內(nèi)補(bǔ)充抽入部分涼水以加大溫差,增強(qiáng)冷卻效果;如入水溫度與混凝土內(nèi)部溫差大于25℃,則需減小入水量。

(5)承臺(tái)內(nèi)部的冷卻水管在使用完成后,將管道內(nèi)部余水排干,采用與承臺(tái)混凝土同等級(jí)水泥砂漿對(duì)冷卻水管進(jìn)行壓力灌漿回填,并將露出混凝土表面的管頭截除整平。

4.7.4 主柱保濕保溫養(yǎng)護(hù)

承臺(tái)主柱拆模時(shí)間應(yīng)適當(dāng)延緩,利用模板自身的保溫性能對(duì)主柱進(jìn)行養(yǎng)護(hù),拆模后在主柱四周及表面由里而外依次覆蓋“1層塑料薄膜+1層草袋+1層塑料薄膜”進(jìn)行保溫保濕養(yǎng)護(hù)。養(yǎng)護(hù)期間應(yīng)隨時(shí)檢查主柱混凝土表面的干濕情況,及時(shí)澆水保持混凝土表面濕潤(rùn)。

5 結(jié)論

(1)大體積混凝土工程施工前,應(yīng)通過試算施工階段大體積混凝土澆筑體的升溫峰值、里表溫差等關(guān)鍵參數(shù),制定相應(yīng)的溫控技術(shù)措施,科學(xué)有效地指導(dǎo)施工,避免大體積混凝土有害裂縫的產(chǎn)生。

(2)大體積混凝土配合比設(shè)計(jì)時(shí)宜采用雙摻技術(shù),特別是摻入粉煤灰替代部分水泥后,對(duì)減少混凝土中膠凝材料的水化熱量、降低溫升峰值,進(jìn)而降低混凝土結(jié)構(gòu)的里表溫差起到了良好的作用。

(3)夏季高溫季節(jié)進(jìn)行大體積混凝土施工時(shí),應(yīng)盡量選擇在夜間進(jìn)行澆筑,混凝土拌和前應(yīng)對(duì)原材料進(jìn)行降溫預(yù)處理,盡量降低混凝土的入模溫度,有利于控制大體積混凝土結(jié)構(gòu)的后期溫升。

(4)大體積混凝土采用蓄水保溫養(yǎng)護(hù)時(shí),可使混凝土結(jié)構(gòu)表面完全處于高溫高濕養(yǎng)護(hù)狀態(tài),避免了采取其他保溫材料出現(xiàn)覆蓋不足的可能,但需采取措施以防止外界氣溫變化或降雨雨水流入致使蓄水溫度突降,造成混凝土里表溫差、表面與大氣溫差出現(xiàn)超標(biāo)的情況。

(5)測(cè)溫?cái)?shù)據(jù)顯示,承臺(tái)大體積混凝土結(jié)構(gòu)各齡期實(shí)測(cè)溫度明顯小于理論計(jì)算溫度,混凝土內(nèi)部中心最高溫度為59.4℃,升溫持續(xù)時(shí)間1~3 d,說明循環(huán)冷卻水管的運(yùn)用對(duì)降低混凝土結(jié)構(gòu)內(nèi)部的水化熱溫升作用明顯。

(6)在整個(gè)養(yǎng)護(hù)期間,承臺(tái)大體積混凝土結(jié)構(gòu)未出現(xiàn)里表溫差、表面與大氣溫差及降溫速率超標(biāo)情況,混凝土未出現(xiàn)有害裂縫,工程質(zhì)量符合設(shè)計(jì)及施工規(guī)范要求。

[1]薛慧君,劉必慶.黃河大跨越鐵塔承臺(tái)大體積混凝土施工技術(shù)[J].電力建設(shè),2008,29(1):9-12.

[2]劉林田.1 000 kV荊門變電站大體積混凝土裂縫控制技術(shù)[J].電力建設(shè),2009,30(1):28-31.

[3]賀虎,李韶華,王首謙.交流特高壓晉東南變電站GIS組合電器超長(zhǎng)大體積混凝土基礎(chǔ)冬季施工方法[J].電網(wǎng)技術(shù),2009,33(10):38-41.

[4]GB 50496—2009大體積混凝土施工規(guī)范[S].北京:中國(guó)計(jì)劃出版社,2009.

[5]江正榮.建筑施工計(jì)算手冊(cè)[M].2版.北京:中國(guó)建筑工業(yè)出版社,2007.

[6]許文忠.大體積混凝土基礎(chǔ)溫度裂縫控制施工技術(shù)研究[D].上海:同濟(jì)大學(xué)土木工程學(xué)院,2007.

[7]王維斌.大體積混凝土裂縫控制與施工技術(shù)研究[D].天津:天津大學(xué)建筑工程學(xué)院,2004.

[8]嚴(yán)淑敏.大體積混凝土基礎(chǔ)底板溫度裂縫控制技術(shù)[D].杭州:浙江大學(xué)建筑工程學(xué)院,2007.

[9]丁曉.大體積混凝土結(jié)構(gòu)水管冷卻問題的研究[D].保定:華北電力大學(xué),2009.

[10]趙建忠,劉建鋒,胡浩,等.寧電二期1 000 MW 塔式爐超大體積混凝土基礎(chǔ)澆筑組織[J].電力建設(shè),2007,28(12):75-77.