地鐵隧道盾構施工對新裝環管片受力的影響

趙永正 何 平 梁英俊 趙 杰

(北京交通大學隧道及地下工程教育部工程研究中心 北京 100044)

目前,我國主要大中型城市地鐵的修建普遍采用的是較礦山法更加高效、安全的盾構工法,這一工法中的基本結構單元襯砌管片在生產、施工以及正常使用過程中的受力情況與隧道的質量和使用壽命密切相關。其中,施工階段對管片受力的影響尤為明顯。對于土壓平衡式盾構機來說,施工時是依靠其自身的剛性支護和開挖面土壓力的平衡裝置進行開挖推進的,盾構推進及盾尾同步注漿對管片受力影響較大。

盾構隧道施工過程中對管片的內力研究近些年來進行了很多,楊廣武、李興高等在北京地鐵5號線某區間選取了3個測試斷面,研究了從管片結構形成局部穩定狀態到最終與地層之間形成平衡狀態過程中的管片內力[1];宋克志、袁大軍等基于盾構施工階段管片的受力特點,構建了施工階段的管片力學模型,且以某盾構工程施工參數為例,對該力學模型按不同工況進行了數值模擬,并與現場實測結果進行了對比分析[2]。在實際工程中,相關技術人員也總結出了一些經驗。例如,在廣州地鐵1、2號線和南京地鐵2號線的建設中總結出盾構施工導致管片開裂的原因主要有:總推力過大、管片環面不平整和千斤頂撐靴重心偏位、二次注漿壓力過大等[3-4]。

隨著計算機技術的發展,數值分析法已取代解析法成為隧道內力的分析方法。張志強、何川等依托南京地鐵區間盾構隧道工程,建立了盾構機模擬掘進的三維有限元力學模型,研究了隨盾構頂進引起的地表沉隆變形以及隧道圍巖、管片變形,為接下來的施工及監測提供了參考[5]。同時,其他一些有效的分析方法也逐步引入,盧海林、趙志民等根據地層損失與注漿量的空間分布規律,應用鏡像方法原理,對盾構法隧道推進產生的土體位移與應力進行空間分析,得到了較理想的結果[6]。

目前,對隧道施工過程中管片力學性狀的原位測試研究已經進行了很多[7-9],大多采用鋼筋計對環向主筋進行應力監測,并進行了相關分析,取得了較豐富的成果。

筆者以蘇州軌道交通1號線某區間隧道工程為背景,通過在管片鋼筋籠上布設應變片的方式,量測了盾構施工過程中主筋和分布筋的應力變化情況,并進行客觀的對比分析。通過主筋的應力反推環向截面的內力,分析同步注漿的影響,并通過分布筋應力的變化分析盾構反推力的影響。

1 實驗概述

實驗襯砌環預制管片環外徑6.2 m,內徑5.5 m,縱向寬度1.2 m,環向分為6塊,采用螺栓連接,錯縫拼裝。鋼筋采用HPB235和HRB335鋼,鋼筋主筋外保護層厚度為50 mm,內保護層厚度為40 mm。箍筋、分布筋和構造筋的保護層厚度不小于20 mm。

實驗環所在位置土層分布情況如下:① -1雜填土,平均層厚2.15 m;①-2素填土,平均層厚1.10 m;① -2a淤泥,平均層厚1.85 m;③粉質黏土,平均層厚7.32 m;④-1粉土,平均層厚2.22 m;④-2 粉砂,平均層厚5.84 m;⑤-粉質黏土,平均層厚11.55 m;⑥粉質黏土,平均層厚11.35 m;⑦粉土,平均層厚5.87 m;⑧-粉質黏土,平均層厚38.65 m。實驗環拱頂埋深9.6 m,拱底埋深15.8 m,實驗環斷面約1/2位于土層③,1/3位于土層④-1,1/6位于土層④-2。

實驗環鋼筋籠主筋和分布筋上的內外側一共布置了56個測點,具體布設位置見以下各節,通過測出的鋼筋應變值換算出鋼筋的應力。

2 主筋部分受力分析

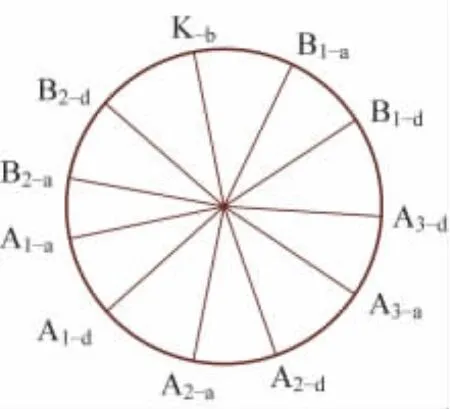

2.1 主筋應變片布設方案

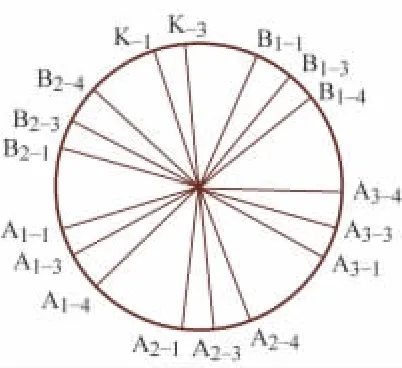

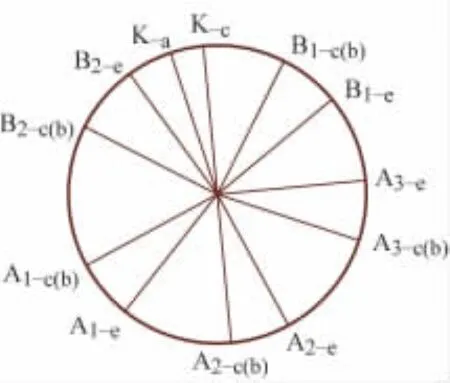

應變片采用單片的布置形式,其中在管片A1、A2、A3、B1、B2每個鋼筋籠主筋上布置4個測點:內側2個(數字編號,下同),外側2個(字母編號,下同)。在K管片鋼筋籠上布置2個測點:內側1個,外側1個,具體分布情況見圖1及圖2。

圖1 內側主筋布點

圖2 外側主筋布點

2.2 主筋應力測試結果及分析

實驗環為第849環,未推時的數據在第851環推進前的間隙期采集,在推進第851環和第852環的過程中分多組各采集兩次數據。圖3給出了主筋各測點應力隨盾構推進的變化情況,在安裝過程中部分測點有損壞,絕大多數完好。

圖3 主筋測點應力變化

整個主筋的應力分布在-110~230 MPa之間,在滿足抗拉壓要求的同時有一定的安全儲備。從圖3中可以看出在推進第851環時,測點測值變化不大,最大變化值在20 MPa左右。在推進第852環時部分測點變化明顯,增長幅度較大的點如A1-5、B1-2、A3-d增大的幅度均在80 MPa左右。

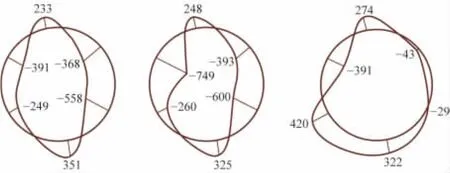

通過內力反算得出了管片環向截面的軸力和彎矩分布,如圖4、圖5所示,從左至右依次為未推、推第851環和推第852環的受力情況。從整個變化情況來看,拱頂和拱底軸力較穩定,但在拱腰附近變化明顯。在推進第851環的過程中,左偏45°處軸力有358 kN的增長,這可能與第850環的同步注漿有關,推進第852環時,第850環同步注漿已完成,拱腰附近軸力均有大幅減小,內力重新分布導致左下側由受壓變為受拉。從圖5的彎矩分布變化可以看出,未推進時測點最大正彎矩為37 kN·m,最大負彎矩為-107 kN·m;推進第851環時測點最大正彎矩為40 kN·m,最大負彎矩為-134 kN·m;推進第852環時測點最大正彎矩為37 kN·m,最大負彎矩為-76 kN·m,相鄰環的同步注漿導致彎矩在推進第851環時略有增大,注漿完成后有較大幅度的減小。

圖4 環向軸力分布變化(單位:kN)

圖5 環向彎矩分布變化(單位:kN·m)

3 分布筋部分受力分析

3.1 分布筋應變片布設方案

應變片采用單片的布置形式,其中在管片A1、A2、A3、B1、B2每個鋼筋籠分布筋上布置6個測點:內側3個,外側3個。在K管片鋼筋籠上布置2個測點:內側1個,外側1個。具體分布情況見圖6及圖7。

3.2 分布筋應力測試結果及分析

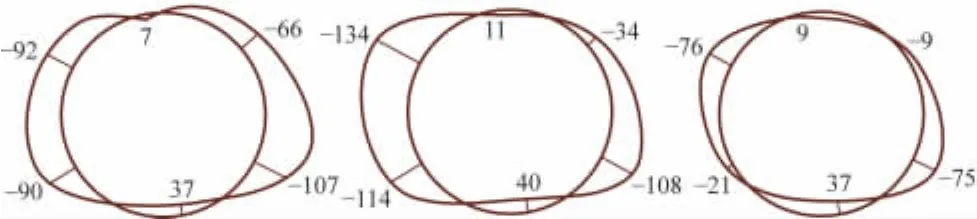

圖8為分布筋各測點的應力變化,從整體來看,所有測點的應力在整個推進過程中變化范圍在-75~30 MPa之間,安全儲備較大。絕大部分測點處于受壓狀態,這是因為分布筋承擔了盾構大部分的反推力。從整個變化趨勢來看,在推進第851環時,測點值變化的幅度不大,但接下來推進第852環時,部分測點值變化較明顯,如 B1-1、B1-4、B2-1、B2-b,A3-e,這些點分布在左右45°處附近,可能受到同步注漿完成后應力重新分布的影響。

4 結論

圖6 內側分布筋布點

圖7 外側分布筋布點

圖8 分布筋測點應力變化

1)在隧道鄰近環施工的過程中,新安裝管片的受力是很復雜的,盾構的推進、管片的安裝、壁后同步注漿等都是影響因素,管片左右45°,左右135°的拱腰附近受力變化尤為顯著。

2)主筋的應力在鄰近環施工過程中滿足設計要求,通過反算的內力變化圖可以看出,軸力和彎矩都有一個先增大后降低的過程,這是因為受相鄰環同步注漿的影響,同步注漿完成后,影響減弱。

3)分布筋受盾構推進時反推力的影響很小,但是在鄰近環注漿完成應力重新分布時,會承擔一部分先前由主筋承擔的荷載。

4)新裝環在相鄰環施工的過程中,主要受到其壁后同步注漿的影響,施工時應對注漿情況密切關注,保證管片受力均勻。

[1]楊廣武,李興高,吳曉軍,等.盾構隧道施工過程中管片內力的研究[J].中國鐵道科學,2009,30(3):57-62.

[2]宋克志,袁大軍,王夢恕.盾構法隧道施工階段管片的力學分析[J].巖土力學,2008,29(3):619-628.

[3]竺維彬,鞠世健.盾構隧道管片開裂的原因及相應對策[J].現代隧道技術,2003,40(1):21-25.

[4]韓士釗.盾構隧道管片裂縫產生原因分析及處理措施[J].西部探礦工程,2010(3):151-153.

[5]張志強,何川,佘才高.南京地鐵盾構掘進施工的三維有限元仿真分析[J].鐵道學報,2005,27(1):84-89.

[6]盧海林,趙志民,方芃,等.盾構法隧道施工引起土體位移與應力的鏡像分析方法[J].巖土力學,2007,28(1):45-50.

[7]唐孟雄,陳如桂,陳偉.廣州地鐵盾構隧道施工中管片受力監測與分析[J].土木工程學報,2009,42(3):118-124.

[8]陳偉,彭振斌,唐孟雄.盾構管片工作性能試驗研究[J].巖石力學與工程學報,2004,23(6):959-963.

[9]周文波,鄭宜楓,滕麗,等.雙圓盾構隧道施工過程中管片力學性狀的原位測試研究[J].力學季刊,2005,26(3):459-463.