逆流式氣浮過濾一體化凈水技術的應用

趙海翔,王 麗,于海波

(雞西市自來水公司,黑龍江雞西158100)

雞西市自來水公司第一凈水廠原設計供水能力1.2萬t/d,該廠以穆棱河水為原水,采用滲渠取水、加氯消毒處理工藝。因設備陳舊,工藝落后,供水能力逐年下降,特別在冬季枯水期季節,日供水量僅為0.5萬t/d。另外,由于穆棱河水質近年來污染嚴重,一水廠加氯消毒過程中投氯量偏高,增加了氯與水中的有機污染物反應生成三鹵甲烷(THMs)等三致(致癌、致突變、致畸)物質的可能性,嚴重威脅用水安全。為徹底解決一水廠水質超標問題,根據原水水質特點和現有條件,經與哈工大環境學院合作研究,選用了微絮凝、氣浮過濾一體化、二氧化氯消毒水處理工藝。下面將該工藝流程的氣浮過濾一體化及氣浮系統的結構原理和應用情況介紹如下:

1 凈水系統結構及工作過程

1.1 系統結構

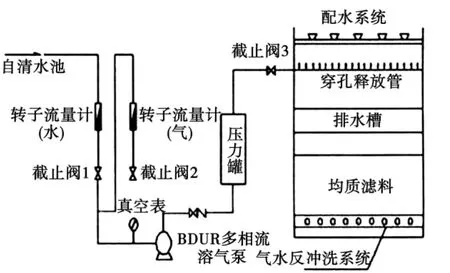

逆流式氣浮過濾一體化凈水系統主要由氣、液流量計,EDOR多項流溶氣泵,壓力罐,穿孔釋放管和氣浮池(濾池)等組成,其中濾池采用均質濾料(濾料粒徑0.8~1.0 mm),氣水反沖洗,恒水位過濾方式。其工藝結構見圖1。

圖1 逆流式氣浮過濾一體化凈水工藝結構圖

1.2 工作過程

在系統正常工作狀態下,部分經氣浮過濾處理的清水回流至溶氣泵,通過調節進氣管上截止閥,使泵進口管道呈負壓,空氣自動吸入泵前管道和水一起進入泵內,又有溶氣泵的特殊結構和功能,在泵內建立壓力的過程中,產生氣液兩相的充分混合,并使空氣在水中溶解達到飽和狀態,形成溶氣水(溶氣泵產生的溶氣水的流量和壓力可通過截止閥1和3進行調節,空氣吸入量通過截止閥2調節)。

溶氣水出泵口后,在容器管段和壓力罐內流動狀態進一步穩定,進入溶氣水干管(要求溶氣水在管道內的總停留時間≥1 min),經過截止閥3減壓后,進入濾池內穿孔釋放管,溶氣水通過管上均布的孔眼(直徑φ5 mm)均勻分布在池內,其釋放出的微氣泡與原水加藥后形成的微小絮粒互相碰撞、接觸黏附,形成氣浮體,上浮至池面形成浮渣層,清水向下進入濾料層進行過濾,從而實現泥水分離的過程,池表面的浮渣層待濾池進行反沖洗時隨沖洗水一起排出。

2 凈水技術應用及研究情況

2.1 生產運行數據及其技術經濟分析

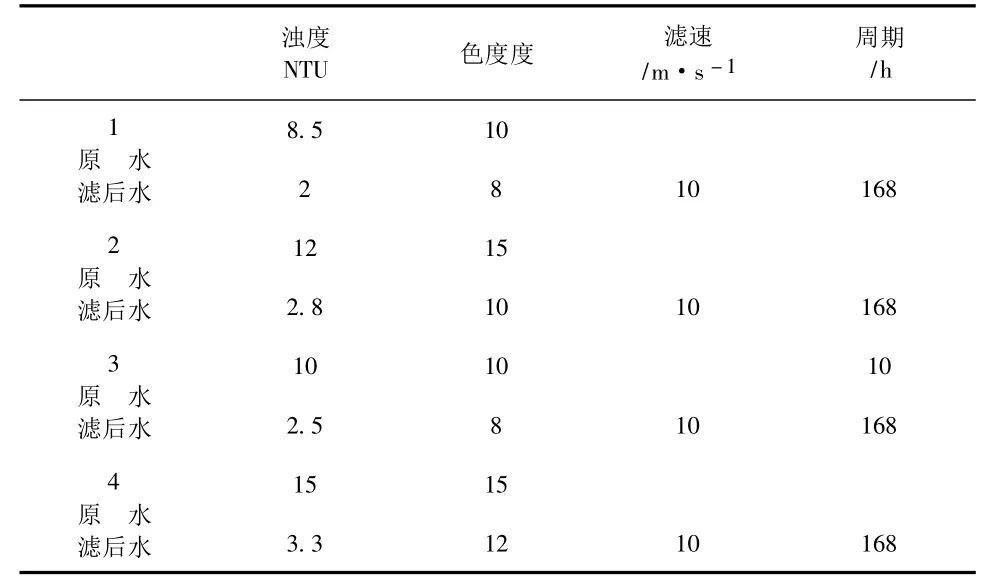

逆流式氣浮過濾一體化凈水工藝具有水質適應性強,運行方式靈活的優點。根據原水水質特點,既可以微絮凝過濾單獨運行,也可以過濾氣浮工藝串聯運行,在制水生產實踐中根據原水時期和水質不同,分別采用了不加藥直接過濾,加藥微絮凝過濾及氣浮過濾3種運行方式,各種生產運行數據及其分析見表1。

表1 原水直接過濾(不加藥)生產運行數據表

由表1可見,在原水濁度<12NTU時,采用原水不加藥直接過濾的方式運行,濾后水濁度就能達標,而制水成本卻沒有多大增加。

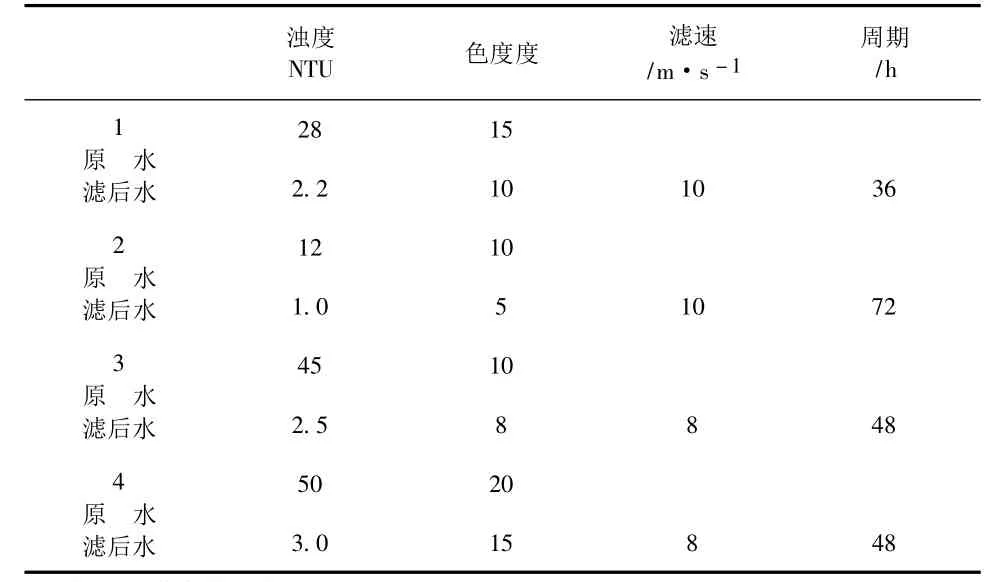

表2 微絮凝過濾(加藥)生產運行數據表

當原水在12~50NTU時,采用微絮凝過濾方式,硫酸鋁藥單耗在10~20 mg/L,即可將出廠水濁度控制在3NTU以內,與常規混凝、沉淀、過濾水處理工藝相比,硫酸鋁藥單耗僅為其1/4~1/2(在相同原水水質條件下,常規水處理工藝硫酸鋁藥單耗一般為30~40 mg/L),微絮凝過濾在保證水質的前提下,可節省投藥量25% ~50%,具有客觀的經濟效益。

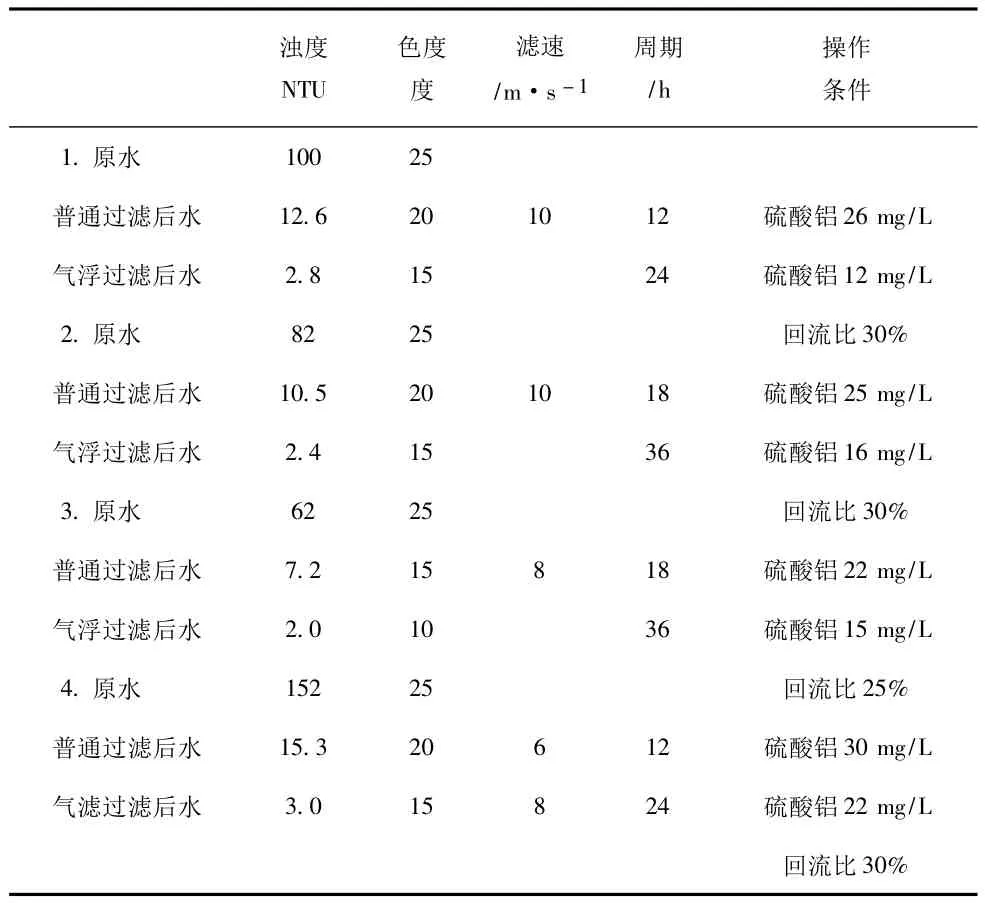

表3 氣浮過濾(與過濾對比)生產運行數據表

由表3可見,當原水濁度超過50NTU時,單獨微絮凝過濾運行出水濁度已超標,且過濾周期也已明顯縮短,采用氣浮過濾串聯運行后,水質處理效果明顯好轉,在原水濁度50~150NTU,仍能將出水濁度控制在3NTU以內,且過濾周期明顯延長,為單獨微絮凝過濾的2倍,投藥單耗也有所降低,可節省投藥量20% ~30%,扣除氣浮系統運行動力費用,制水成本仍大幅降低,水質處理效果和經濟效益均十分顯著。

2.2 運行中掌握的技術參數及注意事項

2.2.1 溶氣泵吸水管真空度

溶氣泵啟動運行穩定后,應緩緩開啟進氣閥,使泵吸水管真空度達到-0.01~-0.02 MPa,以保證空氣順利吸入溶氣泵內與水混合,形成溶氣水。

2.2.2 溶氣壓力

溶氣壓力與空氣在水中的溶解度和溶氣水釋放微氣泡直徑大小有關,一般將溶氣壓力調節到0.45 MPa以上,以提高空氣在水中的溶解度,使之達到飽和,并使溶氣水釋放時形成直徑<30 μm的超微氣泡,提高氣浮效果。

2.2.3 回流比

回流比是指回流水量站處理水量的比例。新型氣浮系統的回流比要比傳統的壓力溶氣系統高2~3倍,一般控制在25% ~35%,以保證氣浮效果的實現。

2.2.4 氣液比

氣液比是指水中溶解的空氣量與回流水量的比值。只有保證足夠的空氣吸入量,才能達到要求的空氣溶解度,氣液比一般控制在10%左右。

2.2.5 藥單耗

藥單耗是指水處理是單位水量所投加的混凝劑量。一般控制≤30 mg/L,對于微絮凝過濾和氣浮工藝來說,只要求形成微小的絨體,若藥單耗達形成大顆粒,反而會引起濾料表面堵塞和氣浮失敗。

2.2.6濾速

濾速是指每平方米濾料單位時間內通過的水量。一般應控制在8 m/h以下,以免過濾是雜質穿透過深造成濾池出水水質超標或將氣泡帶入濾料形成氣阻。

3 經濟效益分析

逆流式氣浮過濾一體化凈水技術能有效地提高水質,降低制水成本。現將經濟效益分析如下:

3.1 延長過濾周期,節省反沖洗水費用

按每個濾池每周期反沖洗水量200 t計,一水廠共有6個濾池,過濾周期延長2倍,反沖洗數量節省200 t×6個/d×50%=600 t/d。按現一水廠制水成本0.5元/t計,每日可節省反沖洗水費用600 t/d×0.5元/t=300元。

3.2 降低混凝劑藥單耗,節省藥劑費用

現一水廠產水量2萬t/d,單獨過濾是混凝劑硫酸鋁單耗一般30~40 mg/L,采用微絮凝氣浮過濾可將硫酸鋁藥單耗降至 10~20 mg/L,節藥率近 50%,每日可節省藥劑20 000 t/d×35 kg/kt(mg/L)=350 kg,硫酸鋁現價約2 000元/t,則每日可節省藥劑費用350 kg×2 000元/t=700元。

3.3 氣浮系統(溶氣泵)動力費用

溶氣泵電機功率為18.5 kW,按每日運行24 h計,每日耗電量為 18.5×24 h=444 kW·h,按雞西現行工業電價0.65元/kW·h,每日溶氣泵動力費用為444 kW·h×0.65元/kW·h=288.6元/d。

3.4 年綜合費用

應用逆流式氣浮過濾一體化凈水技術,每日降低制水成本(300+700-288.6)=711.4元,每年可節約制水成本711.4元/d×365 d=25.96萬元。

4 結束語

采用逆流式氣浮過濾一體化凈水技術,無論在處理效果,投資占地,運行管理,適應水質變化等方面,都較以往的氣浮過濾技術優越。它與傳統的氣浮池不同之處在于:①溶氣水釋放的位置從外面的排水渠改到池內,在池內均勻分布溶氣水,投藥混合的原水和溶氣水逆流接觸,在池內形成一層均勻、濃厚的氣泡層,表面脫穩的氣泡顆粒有再被黏附的機會。②具有濾池運行水位自動控制裝置,采用恒水位過濾,氣浮工藝不受濾池水位的影響,保證了氣浮工藝穩定運行,防止浮渣層破壞,使已被氣泡吸附的顆粒脫落。③采用新型溶氣技術,溶氣泵邊吸水邊吸氣,水和氣在泵內被加壓混合,氣液溶解效率高,形成直徑10~20μm的超微氣泡,在氣浮池中上升速度慢,對池擾動小。④整個氣浮工藝系統結構簡單,無需其他加壓泵、空壓機及釋放器等設備,操作管理方便,易于控制。

[1]雞西市自來水公司.給排水設計手冊[M].雞西:雞西市自來水公司,2008.