大型車間照明系統綠色優化

楊 娟

作者通聯:萊蕪鋼鐵股份有限公司特鋼事業部機動環保科山東萊蕪市 271105

E-mail:lingzhi48.48.98@163.com

一、存在的問題

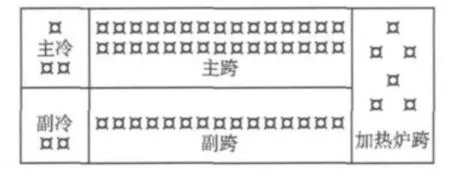

萊蕪鋼鐵股份有限公司特鋼事業部大型優鋼車間主廠房為鋼筋混凝土結構,自西向東依次為南北向的加熱爐跨、東西向的主跨副跨(并列)和新建的冷床跨,各跨相互聯結成一個整體。車間主要有初軋機組、連軋機列、冷床、加熱爐和起重等設備。整個車間除個別門窗處可部分自然采光外,其余采用人工混照照明,廠房平面及照明布置見圖1。車間在用燈具選用白熾燈、汞燈、鈉燈和金鹵燈等(表1),在重要生產區域加裝不少臨時照明,主要生產區域地面照度實測值見表2。目前車間照明系統主要存在以下問題。

圖1 車間照明布置

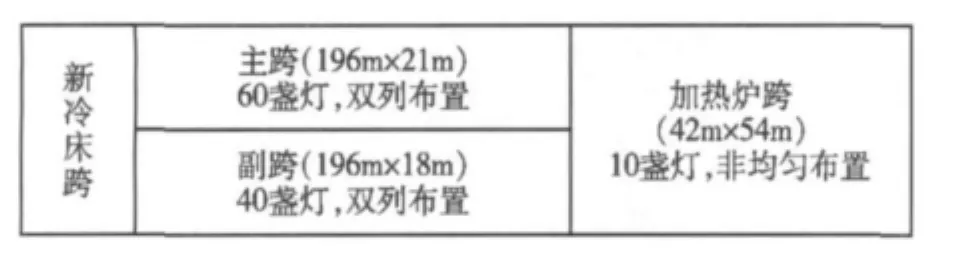

表1 主要生產區域在用燈具概況

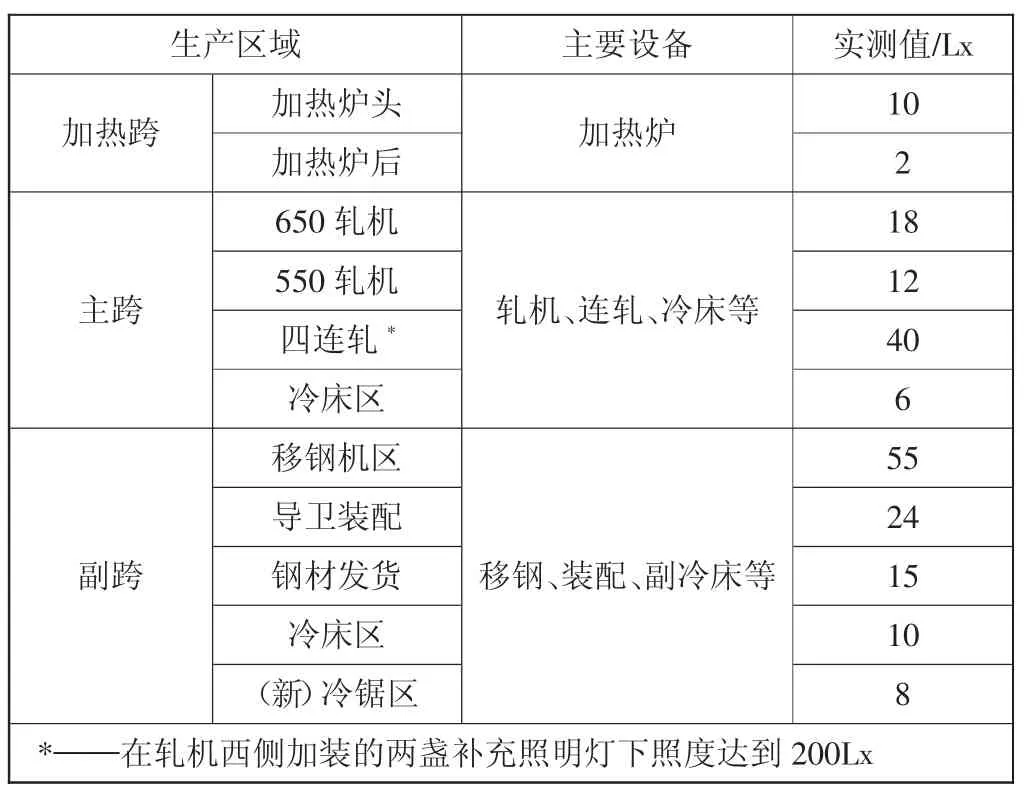

(1)根據表2測試數據,車間地面照度為2~55Lx,平均照度值為28.5Lx,遠遠低于《工業企業照明設計標準》GB 50034—92規定的50Lx,嚴重影響安全生產。主要原因是車間多選用白熾燈、汞燈、鈉燈和金鹵燈或低效燈具,雖然在軋機、移鋼機、導衛裝配等區域增加許多局部臨時照明燈具,但仍無法滿足夜間工作及檢修需要。

(2)車間照明燈具總功率大(44kW),汞燈、白熾燈等光效低、耗能大,金鹵燈、高壓鈉燈未進行無功功率補償,功率因數低。

(3)燈具光衰嚴重,1個月后亮度明顯降低,約80%的光源需每月更換。

(4)冷床上方溫度高達數百度,燈具在上方吊裝對燈具電器元件使用壽命影響較大,而且熱氣流造成燈具晃動,使燈光出現波動,影響作業人員視覺感受。

表2 主要生產區域照度實測值

(5)50Hz交流電周期為0.02s,受電網容量、軋機沖擊負荷和大功率整流設備和其他設備瞬間啟動等影響,車間電壓波動幅度大(實測已超出國家標準),當有超過0.02s的低電壓時便出現燈具自熄現象。

(6)照明燈具老化嚴重,每月更換80~90只光源、5~10臺鎮流器,燈具損壞率超過30%。

(7)在用燈具安裝高度均在12m,更換配件需要使用天車,維護人員需雙手作業,存在一定危險;更換鎮流器要清除粉塵,打開電器箱進行拆裝,每燈需要15~20min,每月維護時間超過1350min。

二、照明系統優化

1.方案

采用符合綠色照明要求的新型燈具對大型廠房在用照明進行全面更新;優化燈具安裝位置,減少燈具數量并重新布置;改造主副冷床區域不合理的燈具安裝方式,改頂部吊掛為側壁安裝,減少高溫輻射導致的燈具損壞;為落實公司能源主管部門對生產照明的控制要求,加裝照明自動控制裝置;節省投資,充分利用在用照明線路,合理處置在用燈具。

2.實施

(1)燈具選型。通過分析對比專業照明廠家產品電器選型、配光曲線設計、防護等級、外殼材質及用戶使用效果等方面,擬選用深圳紫光照明技術有限公司生產的GT9406節能高頂燈和GF9400節能泛光燈作為大型車間常規照明燈具。兩款燈具主要特點:①高效節能,功率因數達0.9~0.95(部分燈具采用電子整流器,功率因數高達0.99)。②鎮流器采用高功率因數校正芯片技術,降低了線路損耗和對其他用電設備的干擾。③流明維持率高,光衰小。光源采用HPS氣體放電燈和MH氣體放電燈。

(2)燈具布置。主、副冷床區側壁安裝5盞(主3副2)GF9400(400W)燈具,以降低熱氣流對燈具的破壞作用;加熱爐區側壁安裝7盞GF9400(250W)燈具;主跨剩余區域每隔兩跨吊頂安裝2盞GT9406(400W)燈具,副跨剩余區域每隔兩跨吊頂安裝1盞GT9406(400W)燈具,合計46盞;燈具數量總計為58盞,改造后的廠房照明布置見圖2。

(3)采用原有線路作為基礎并進行優化后,照明負荷僅22.15kW,約為在用照明的一半,線路截面盈余,除可滿足優化需要外,還可有效降低線損。

(4)為滿足公司能源主管部門對照明控制的要求,結合大型車間受周邊山體影響自然采光不良的實際,采用分路“定時開停+光照控制”、光控優先的控制裝置,實現根據生產需要進行控制,節省電能。

(5)替換下各類燈具110盞,不再使用國家明令淘汰的類型和已損壞的燈具。其他有利用價值的燈具集中存放,用于其他車間燈具的備品、備件。

圖2 優化后的照明布置

3.效果

采取上述優化措施后,車間照明效果明顯改善,生產照明系統照度平均達到92Lx,超過國家規定的照明標準。有效提高產品產量和質量,增加工人的舒適度和安全感,提升勞動健康水平,降低維修人員勞動強度,為軋鋼生產創造出良好作業環境。