隧道內拆解盾構機主軸承的要點作業

陳 凡,葛俊宇

(1.中鐵隧道股份有限公司,鄭州 450003;2.中鐵隧道集團,河南洛陽 471009)

0 引言

獅子洋隧道全長10.8 km,采用4臺NFM公司出產的φ11.18 m泥水盾構兩兩相對掘進,獅子洋江心對接后在隧道內無拆卸工作井及擴挖段的狀況下完成對2臺盾構機的拆解,而盾構機主軸承是拆解過程中單件體積最大,質量最大的部件,且在此之前,并沒有相關類似的拆卸施工經驗。在現場苛刻的條件下順利安全地完成主軸承的拆解,規避風險點,實際作業中對關鍵要點需要慎重考慮。

1 概述

需拆解的主軸承輪廓外徑為5.21 m,厚1.51 m,總質量為120 t。原計劃主軸承拆解是在不破壞盾構機結構的情況下,待處理完對接面積水后,將主軸承從盾構機前盾內外移后起吊翻平,主軸承拆解完成后再進行盾構機殼體的拆除。由于外部環境壓力,在進行主軸承拆解時,盾構機中前體已經部分割除,盾構機前體上半部分只留下2層設計厚40 mm盾殼,材質為Q345,永久留在隧道內;中體留下設計厚40 mm,長3 800 mm,內徑11 060 mm外盾殼,材質Q345,永久留在隧道內;盾尾鋼板設計厚60 mm,內徑11 020 mm,材質Q345,永久留在隧道內。盾構機盾殼結構強度較原預想有所降低。

2 對主軸承起吊、翻轉作業的考慮分析

主軸承在隧道內進行拆解分起吊和翻轉2個過程,由于環境受限,確定在前中體及盾尾內焊接吊耳,用手拉葫蘆將主軸承起吊后進行翻轉。

根據已有條件,對主軸吊點布置位置的結構穩定性、吊點焊接位置處局部應力、吊點焊接定位、各吊點受力狀況進行考慮分析如下。

2.1 吊點分布與選擇

選擇3組起吊吊點,2個/組,分別布置在盾構機前體、中體、及盾尾內盾殼。中體、前體吊點用來起吊主軸承與前體下部基座分離;中體與盾尾吊點用來進行主軸承翻轉。主軸承上的吊點為盾構機出廠設計吊點。

由于吊點都布置在盾殼上,主要考慮吊點受最大力時所處位置結構的整體穩定性。前體吊點緊挨著內盾殼有三角斜支撐處;中體吊點選擇時候避開了中體外盾殼制造時候留下的四方起吊窗口,并對四方窗口補焊加強以保證吊點區域盾殼完整性,同時對中體與前體連接面進行焊接加強;盾尾吊點布置在60 mm厚環向加強筋處。這樣3組吊點所處的結構穩定性都有了保證。

2.2 吊點處局部應力

中體40 mm厚殼體,內徑11 060 mm條件下,吊耳與殼體連接處是否穩定是作業過程中最大的一個風險點。決這個問題考慮了2種方法:1)補強殼體厚度,可降低殼體局部應力;2)依靠前體上的裙板對中體吊耳位置處兩邊進行三角支撐加強,同時對中前體接逢處焊接20 mm角焊縫加強中前體的連接。由于工期緊迫性及操作難易,決定采用第2種方式來解決中體吊點處局部應力問題。

2.3 吊耳的定位與焊接

考慮到吊具連接的直線性,吊耳的定位沿重力方向,耳孔與隧道掘進方向成90°,盾體上吊點與主軸承上吊點在同一平面上,這樣能減少一個作用在吊耳和殼體上的彎矩。

吊耳焊接時候采用以下措施以避免焊接缺陷及焊縫開裂:

1)吊耳材料選為Q345與盾構機殼體材料相同;

2)采用直流焊機進行焊接;焊條采用焊接后焊縫有一定韌性的J507低氫焊條;焊條使用前保溫350~400°/h;

3)采用對稱焊接,焊接前對焊接面進行100℃預熱,每條焊縫完成后不容許急速降溫,清理完焊渣后用鐵錘敲擊消散應力。

2.4 吊點受力均衡性

主軸承起吊和翻轉作業都是通過多個吊點進行,如何確保吊點的受力均衡是起吊作業的重、難點。

考慮空間掛距不夠及吊點間吊具偏移角度,放棄了采用2個吊點共用一根鋼絲繩的方案,而且,采用2個吊點共用一根鋼絲繩的話,中間還要增加一套非標準件的鋼絲繩偏轉機構以減小鋼絲繩與卸扣之間摩擦力,同時會改變鋼絲繩受力方向,這使本方案在實施中增加了一個風險點。

通過加大吊具的承載能力來解決四點吊裝中因某個吊點受力不均的問題,吊具承載選擇要求由40 t提高到50 t;同時,加載可考慮成一個操作手能感覺到的斜坡過程,安排有經驗的操作手隨時關注手拉葫蘆鏈條的張緊程度及手拉鏈條的受力大小,以調整每個吊點的受力狀況。

3 主軸承的起吊、翻轉現場實際施作

2臺盾構前后相距2個月成功完成了了主軸承的拆除工作,第1臺盾構機主軸承拆除時完全依靠盾體內吊點將主軸承起吊并翻轉,第2臺盾構機主軸承拆除時候在第1臺盾構機拆接的基礎上又在主軸承邊安裝了滑軌支架,利用盾體內吊點依托滑軌旋轉進行翻轉。

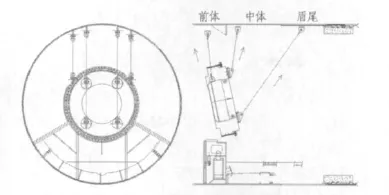

圖1所示為主軸承空翻,利用前體,中體上吊點將主軸承起吊,同時配合盾尾上吊點將主軸承翻轉。圖中箭頭表示主軸承翻轉時候手拉葫蘆動作方向。

圖1 第1臺盾構機主軸承翻轉示意圖Fig.1 Turning of the main bearing of the first shield machine

圖2為利用滑軌進行翻轉,在主軸承邊增加安裝了支撐滑軌,主軸承上安裝2個行走輪與滑軌支撐,通過盾體內吊點將主軸承以行走輪為中心進行旋轉翻平。

圖2 第2臺盾構機主軸承利用滑軌翻轉示意圖Fig.2 Turning by means of slide track of the second shield machine

相較第1臺盾構機的拆解過程,第2臺盾構機主軸承翻轉作業中吊點處盾殼的結構保留的較好,同時主軸承翻轉過程中有了支架依托,降低了主軸承在翻轉過程中吊具及盾構機殼體負載,作業安全性提高。

4 相關計算與分析

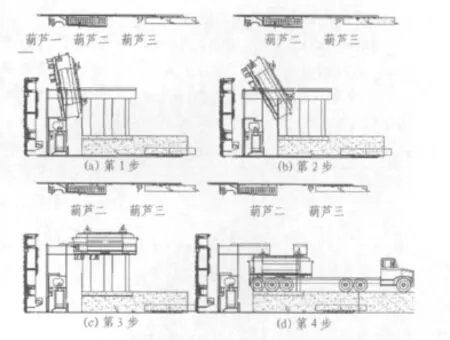

主軸承拆解中使用的吊耳參考一些規范[1]進行設計,現場使用的吊耳及焊縫要求見圖3。在主軸承拆解作業前依據《GB 50017—2003鋼結構設計規范》[2]對吊耳進行了相關計算與分析,同時利用有限元軟件[3]對進行了局部應力[4]分析。

圖3 吊耳示意圖Fig.3 Lifting eye

4.1 吊耳剪切及拉應力校核

吊耳材料為Q345。

對危險截面A-A進行剪應力計算:τ=0.5FK/S1=48.13 MPa<[τ]。

對危險截面B-B進行拉應力計算:σ=FK/S2=48.13 MPa<[σ]。

K 取1.65,F 按50 t選取,[τ]取84.4 MPa[σ]取140.6 MPa。

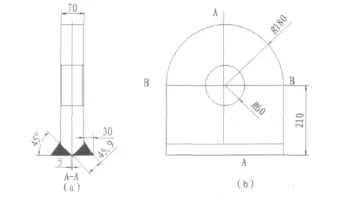

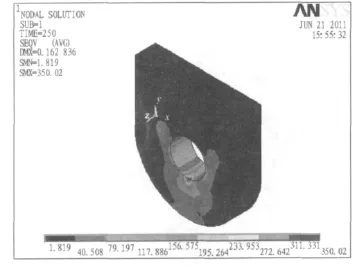

4.2 吊耳孔與卸扣銷應力分析

利用ANSYS軟件,對吊耳與銷接觸分析,負載取50 t。分析結果見圖4。可見吊耳孔承載面局部最高應力350 MPa出現在銷孔的邊緣,加工吊耳時對孔邊緣進行了圓角處理,以消除局部集中應力。其他部分應力主要220~270 MPa,小于Q345屈服強度。

圖4 受力分析圖Fig.4 Stress analyzing

4.3 吊耳焊縫計算

焊條采用J507。

綜合作用[(σf/β)2+]1/2=45.83 MPa < ffw。

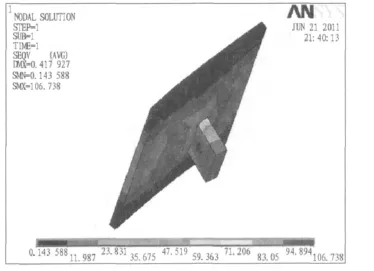

4.4 吊耳基座分析

利用Ansys軟件對中體處單個吊耳基礎建立模型進行局部應力分析,負載取50 t,分析結果見圖5,最大應力為106 MPa,位置在吊耳與殼體的間角處,應是尖銳點集中應力的表現,此處實際施工時候用焊縫包裹并焊接加強筋;吊耳70 mm邊(窄邊)中部與殼體連接處的應力為94~83 MPa,應為所求最大應力,盾殼殼體最大變形處也在此處,這也與WRC107號公報所描述的最大應力及形變位置相符合。從圖5來看,中體殼體上吊耳周圍的加固措施還是有效果的。

圖5 受力分析圖Fig.5 Stress analyzing

5 結論與討論

主軸承拆卸是在破壞盾構機殼體的情況下完成的,對設備管理來說,主軸承的起吊過程變得不是太復雜,但是對盾體的后續維修費用很高。

在小空間對大、重部件進行吊裝時候,盡量采用降低吊點載荷的措施,如采用輔助工裝支撐,可以降低對起吊結構、吊具的要求,使作業安全性提高。

主軸承拆解過程設計的吊耳在實際作業使用效果正常,可為以后類似作業吊耳設計做參考。

廣深港盾構機主軸承隧道內拆解沒有先例可循,現場采用的機具也沒有標準可參照,隧道內主軸承的拆解還有考慮不周及可以改進的地方。

[1] HGT 21574—2008化工設備吊耳及工程技術要求[S].北京:中國計劃出版社.

[2] 中華人民共和國建設部.GB 50017—2003鋼結構設計規范[S].北京:中國建筑工業出版社,2006.

[3] 曾攀.有限元分析基礎教程[M].北京:清華大學,2008.

[4] Wichman K R,Hopper A G,Mershon J L.Local stresses in spherical and cylindrical shells due to external loadings[J].Welding Research Council Bulketion 107,1965.