凝汽器抽真空系統存在問題的分析與解決

柯吉欣,孫永平,包勁松,童小忠,吳文健

(1.浙江省能源集團有限公司,杭州 310007; 2.浙江省電力試驗研究院,杭州 310014)

浙江省內近年來投產了很多的600MW與1000 MW的火電機組,相應配置了不同型式的凝汽器。在19臺600MW機組中,除寧海一期的4臺機組采用單背壓凝汽器外,其他機組都采用雙背壓凝汽器;在8臺超超臨界1000 MW機組中,除北侖三期的2臺機組采用單背壓凝汽器外,其他機組都采用雙背壓凝汽器。從凝汽器配置情況來看,平均背壓較低、運行經濟性較好的雙背壓凝汽器占了多數。

無論單背壓還是雙背壓凝汽器,都需配置合適的抽真空系統,確保凝汽器內積聚的未凝結汽體能被及時抽出,這是實現較低機組背壓的前提條件。然而從一些機組的實際運行情況來看,往往存在由于抽真空系統設計和運行問題而導致凝汽器內空氣抽出受阻的情況,這對改善機組背壓、提高運行經濟性產生了不利的影響。

1 抽真空系統存在的問題

1.1 問題案例1

對雙背壓凝汽器而言,由于循環水先后流經2個凝汽器,循環水進水溫度有差異,因而形成了高、低壓凝汽器間壓差。根據設計資料,高、低壓凝汽器之間的壓力差異一般為1 kPa左右。

在對某600MW雙背壓機組進行試驗期間,發現機組在額定負荷工況時高、低壓凝汽器壓力分別為5.1 kPa和5.6 kPa。測試數據表明高、低壓凝汽器之間出現了“壓力倒掛”的異常情況,即低壓凝汽器壓力反而要高于高壓凝汽器壓力,這與雙背壓凝汽器的工作原理是相違背的。

1.2 問題案例2

按照凝汽器的正常工作特性,在循環水溫度、流量等運行條件不變的情況下,隨著機組負荷的下降,凝汽器運行壓力應該是逐漸降低的。但在機組低負荷運行階段,當抽真空設備的抽吸能力不足以對凝汽器內的空氣形成有效抽吸時,凝汽器壓力的下降趨勢就會受到制約。

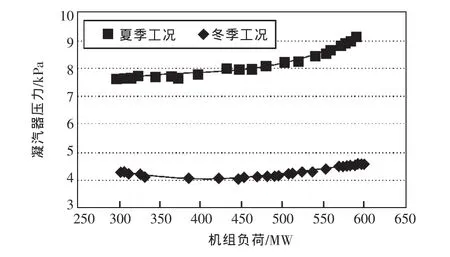

如圖1所示,為某臺600MW單背壓機組在夏季、冬季工況實測得到的凝汽器壓力隨機組負荷變化曲線。由圖1曲線可以看出,當機組負荷小于450 MW時,夏季工況的凝汽器壓力曲線出現了變化趨勢明顯變緩的情況,而冬季工況更是出現了凝汽器壓力不降反升的情況。

圖1 某臺600MW機組凝汽器壓力隨負荷變化的曲線

1.3 問題案例3

一些600MW與1000 MW雙背壓機組,自投產以來就存在高、低壓凝汽器之間差壓偏小的問題。如表1所示,為某600MW和1000 MW機組在額定負荷工況時的凝汽器運行參數。

由表1所列數據可知,這2臺機組的高、低壓凝汽器之間的壓力差已基本消失,低壓缸A與B排汽溫度也十分接近,而低壓凝汽器的運行端差明顯高于高壓凝汽器的推算結果,表明低壓凝汽器內部出現了較為嚴重的傳熱惡化狀況。

表12臺雙背壓凝汽器投產后的運行參數

2 真空泵運行特性分析及改進

2.1 水環式真空泵的工作特性分析

目前,大型火電機組無一例外選取水環式真空泵作為抽真空系統的主設備。水環式真空泵以水作為密封、冷卻的介質,因此真空泵吸入室的抽吸壓力不可能低于泵內密封水溫度所對應的飽和汽化壓力。

為了提高真空泵的抽吸能力,水環式真空泵配置了冷卻器來冷卻密封水,用以降低真空泵內的密封水溫度。但當冷卻器出現污垢或冷卻水量供應不足等情況時,就會出現密封水溫度上升、真空泵抽吸能力下降的問題。當真空泵內密封水溫度所對應的極限抽吸壓力上升至接近凝汽器壓力時,就會影響凝汽器內積聚空氣的順暢抽出。

對問題案例1中的雙背壓機組進行現場檢查時,發現低壓側真空泵的密封水溫度要高于高壓側真空泵,這導致2臺真空泵的抽吸能力產生差異。低壓側真空泵偏高的極限抽吸壓力直接抬高了低壓凝汽器的運行壓力,使其高于高壓凝汽器的運行壓力,因而出現了高、低壓凝汽器之間“壓力倒掛”的問題。

對問題案例2中的單背壓機組進行現場檢查時,也發現真空泵密封水溫度有明顯偏高的現象,因此認為同樣存在真空泵極限抽吸壓力相對偏高以至于制約了凝汽器壓力下降的問題。

2.2 提高真空泵抽吸能力的方法

水環式真空泵的抽吸能力與真空泵的密封水溫度直接相關,因此需要采取相應的措施來降低真空泵的密封水溫度,譬如往水環式真空泵汽水分離罐中不斷補充溫度較低的水等臨時措施,可以降低泵內密封水溫度,從而降低真空泵的極限抽吸壓力。在機組日常運行過程中,應注意檢查密封水溫度的變化情況,及時安排密封水冷卻器的解體清洗等檢修措施,這是提高水環式真空泵抽吸能力的有效手段。

若發生真空泵極限抽吸壓力制約凝汽器壓力降低的情況,而又無法通過運行調整手段來提高真空泵的抽吸能力時,則可考慮在真空泵入口處加裝大氣噴射器等改造措施。

大氣噴射器是配置在水環式真空泵的進口管道上的1個前置射氣抽氣器,它的一端開口朝向大氣,利用真空泵負壓與大氣壓形成壓差而產生的空氣射流,在噴射器內獲得比真空泵吸入室內壓力更低的抽吸壓力,因此可以有效地提高真空泵的抽吸真空。

2.3 開啟大氣噴射器的運行效果

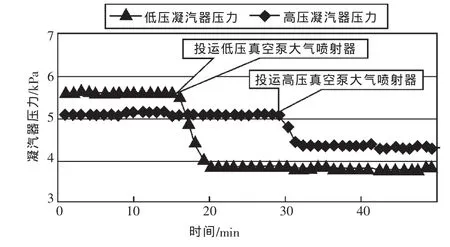

針對問題案例1的情況,由于該機組的真空泵已經配置了大氣噴射器,所以在現場進行了投運大氣噴射器的試驗。試驗期間高、低壓凝汽器壓力變化情況如圖2所示。由圖2曲線變化情況可以看出,分別開啟低壓側和高壓側真空泵的大氣噴射器后,低壓凝汽器壓力下降約1.8 kPa,高壓凝汽器壓力下降約0.8 kPa。由此表明,投運大氣噴射器可以迅速提高真空泵的抽吸真空能力,從而解決高、低壓凝汽器之間“壓力倒掛”問題。

圖2 開啟真空泵大氣噴射器的試驗結果

2.4 加裝大氣噴射器的改造效果

針對問題案例2中的真空泵抽吸真空不足的問題,選取1臺水環式真空泵加裝了大氣噴射器。完成設備改造后,在夏季、冬季工況分別進行了大氣噴射器投運試驗。

當機組在夏季工況運行時,按照慣例投入2臺真空泵運行。試驗結果表明,在450 MW負荷以下投運大氣噴射器,可以對凝汽器真空改善產生積極的效果。如在300 MW負荷工況時,投運大氣噴射器可以使凝汽器壓力降低約0.28 kPa。

當機組在冬季工況運行時,只投入1臺真空泵運行。試驗結果表明,在600,450,300 MW這3個負荷工況時投運大氣噴射器后,凝汽器壓力可以分別降低約0.34,0.45,0.59 kPa。說明在冬季工況投運大氣噴射器的效果要更為明顯一些。

另外,投運大氣噴射器之后,由于水環式真空泵直接抽吸的空氣流量大大增加,使得泵吸入室的工作壓力遠高于密封水溫度所對應的極限抽吸壓力。因此真空泵的運行噪聲可以大幅降低,真空泵的葉輪也不容易因長期汽蝕而損壞。

3 抽真空管路的布置與改進

3.1 抽真空管路布置方式分析

單背壓凝汽器由于2只凝汽器壓力相同,為節省投資,可以采用較為簡單的直接連接方式。通常是將2只凝汽器接出的抽空氣管路并接成1根母管,然后通往管路末端的真空泵組。

雙背壓凝汽器的抽真空系統需要從2個不同壓力的凝汽器中抽出空氣,其管路連接方式相對要復雜一些,大致有以下2種布置方式:

(1)串聯布置型。高壓凝汽器的抽空氣管路首先接入低壓凝汽器中,與低壓凝汽器的抽氣管路匯接成母管后,再接往末端的真空泵組。

(2)并聯布置型。高、低壓凝汽器的抽空氣管路分別接往管路末端的真空泵組,彼此之間沒有連通。

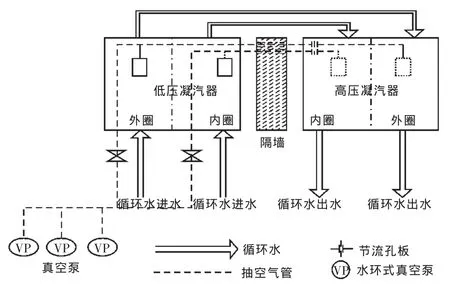

圖3為問題案例3中的雙背壓機組抽真空系統管路連接示意圖,在高壓凝汽器通往低壓凝汽器的2根抽空氣管道上,各裝有1塊節流孔板,其設計意圖是用來限制高壓凝汽器內過多的空氣及蒸汽被抽出,這是典型的串聯布置方式。選取合理的節流孔徑成為確保高、低壓凝汽器都處于正常工作狀態的關鍵因素。

圖3 串聯式抽真空管路布置

當節流孔板孔徑偏大時,無法產生足夠的節流效應,從高壓凝汽器內抽出的大量氣汽混合物就會在抽空氣管匯接處壓制低壓凝汽器內積聚空氣的順利抽出,導致低壓凝汽器內出現嚴重的傳熱惡化,運行端差明顯增加,直至低壓凝汽器壓力憋高至接近高壓凝汽器壓力時,才能建立起新的空氣漏入量與抽出量之間的動態平衡。由此而導致高、低壓凝汽器失去雙背壓運行特性。

3.2 改小節流孔板的改進效果及評價

針對問題案例3中抽真空管路節流孔板孔徑偏大的情況,將高壓凝汽器內的節流孔板孔徑由原設計的Φ175 mm分階段逐步改小至Φ50 mm,增加其節流效應。

從改造效果來看,減小節流孔板孔徑可以對高壓凝汽器抽出的氣汽混合物產生一定的節流效應。當節流孔板孔徑改小至Φ50 mm后,高、低壓凝汽器之間出現了約1 kPa的壓差。由此可見,采用較小的節流孔徑可以獲得較大的高、低壓凝汽器之間的運行壓差。但過小的節流孔板孔徑也會對高壓凝汽器壓力產生憋高的不利影響。

在機組日常運行過程中,機組負荷、循環水溫度和流量時刻在發生改變,真空系統漏空氣點的位置、數量也會發生變化,這些因素都會對節流孔板的節流效應產生不同的需求,因此無法選取適合各種運行工況要求的最佳節流孔板孔徑。另外,節流孔板安裝在高壓凝汽器內,必須在機組停機時才能對節流孔板進行更換,在機組運行過程中無法臨時調整。因此,采取更換節流孔板孔徑這一簡單的改進措施并不是十分理想的。

3.3 改為并聯式布置的效果與評價

分析認為,雙背壓機組的抽真空系統采用串聯布置型式時,可能會出現低壓凝汽器內積聚空氣抽出受阻的問題。較為合理的管路連接方式應該是并聯布置,這樣可以保證高、低壓凝汽器內空氣單獨抽吸,彼此之間不受干擾。

對1000 MW雙背壓機組凝汽器抽真空系統的改造措施是將原串聯布置改為并聯布置,即把高、低壓凝汽器的抽空氣連接管路切斷,高、低壓凝汽器內的抽空氣管路分別引至真空泵入口。改造后,機組在25℃循環進水溫度、額定負荷運行時,高、低壓凝汽器之間的壓差達1.5 kPa左右,真正實現了雙背壓凝汽器的運行效果。

雙背壓機組抽真空系統改為并聯布置后,保證了高、低壓凝汽器的單獨抽吸。在各類凝汽器變工況運行條件下,高、低壓凝汽器內積聚的空氣都能不受壓制地順暢抽出。因此,這項改造措施比較理想。

4 結語

綜上所述,無論是單背壓凝汽器,還是雙背壓凝汽器,當真空泵密封水溫度偏高而制約凝汽器(尤其是低壓凝汽器)的真空改善時,應當采取措施盡量降低真空泵的密封水溫度,也可以通過加裝大氣噴射器等改造措施來提高抽吸真空,還能附帶解決真空泵的運行噪聲和汽蝕損壞問題。目前,加裝大氣噴射器這一改造措施已經在多臺機組上推廣應用。

對雙背壓凝汽器,采取串聯連接的抽真空系統容易導致高、低壓凝汽器失去背壓差異的問題,建議將其改造為并聯的管路連接方式,可以獲得理想的節能改進效果。參照浙江省內其他機組抽真空系統的改造經驗,嘉興三期1000 MW機組在設計階段,就明確其雙背壓凝汽器的抽真空系統應采用并聯布置型式,從而避免了高、低壓凝汽器抽空氣管路的干擾和影響,確保了雙背壓凝汽器的正常工作。

[1]孫永平,周軼喆.水環式真空泵抽吸能力對凝汽器真空影響的試驗分析[J].浙江電力,2006,25(1)∶45-47.

[2]李明.雙背壓凝汽器抽空氣系統的改造及效益分析[J].電力技術經濟,2009(3)∶43-47.

[3]任德高.水環泵[M].北京:機械工業出版社,1982.