超聲振動輔助磨削-脈沖放電復合加工磨削力模型研究

山東省機電設備中心 劉向東

山東輕工業學院 閆 鵬

磨削力是表征磨削過程的重要參數,是磨削過程中的主要研究對象之一,其影響因素和作用一直是人們所關注的問題。磨削力主要來源于工件與砂輪接觸引起的彈性變形、塑性變形、切削變形,以及磨粒和結合劑與工件之間的摩擦作用。磨削力的大小影響磨削系統的變形,是產生磨削熱及磨削振動的主要原因,直接影響加工工件的最終表面質量和精度。控制磨削力 (主要是法向磨削力)是控制硬脆性材料加工裂紋產生及邊界崩裂現象的有效手段之一。在磨削過程中,磨削力的大小不但可以反映出整個磨削過程中砂輪與工件之間的相互干涉過程、評價磨削效果的好壞,還可以在一定程度上預測加工表面質量及加工變質層深度[1,2]。因此,有必要對磨削過程中產生的磨削力進行系統研究,這是揭示磨削機理,合理解釋磨削中的各種物理現象,以及選擇適當磨削用量的前提條件。磨削力研究在硬脆性材料磨削加工中有著重要的理論價值和實際意義。

一、軸向超聲振動輔助磨削-脈沖放電復合加工

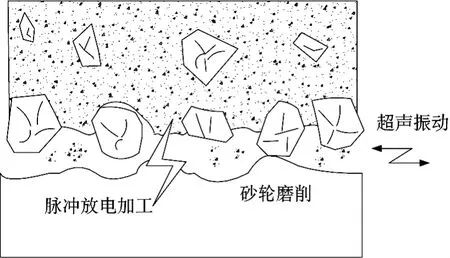

在超聲振動輔助磨削-脈沖放電復合加工過程中,磨削加工與脈沖放電加工互為有利條件,可以明顯提高加工效率,通過調整加工參數,可以獲得高質量的加工表面。輔助的超聲振動,可以強化磨削加工和脈沖放電加工效果,并改善脈沖放電加工過程的穩定性。將這三種加工方法復合,充分利用它們各自的優勢,成為超聲振動輔助磨削-脈沖放電復合加工技術。該復合加工技術是在導電體-金屬基體砂輪和工件上分別連接脈沖電源的兩極,通過砂輪與工件的相對運動,形成參數可控的脈沖放電與砂輪磨削加工,共同實現工件的加工。砂輪附加軸向超聲頻振動,有利于改善加工過程,提高加工效率,如圖1所示。當工件和砂輪金屬基體之間的間隙合適,工作液介質被擊穿產生火花放電,進行火花放電加工,并在加工表面形成放電燒結層;當間隙超過最大放電間隙時,火花放電過程停止,砂輪磨粒對脈沖放電加工形成的燒結層產生磨削作用,形成新的加工表面,如此往復進行,實現對工件的加工。工件材料的去除可以看成是磨削、超聲振動和脈沖放電共同作用的結果。

圖1 超聲振動輔助磨削-脈沖放電復合加工示意圖

在復合加工過程中,超聲振動的空化作用、泵吸作用、渦流作用,以及超聲振動產生的交變壓力,為電火花加工和磨削加工的高效穩定進行提供了有利條件。超聲振動輔助磨削-脈沖放電復合加工的加工機理,側重于復合加工過程中三種加工方式的相互輔助和促進作用,揚長避短,減小加工缺陷,優化加工效果,如圖2所示。

圖2 復合加工相互作用示意圖

二、復合加工磨削力

1.普通磨削的磨削力計算

G.Werner、 S.Malkin、 N.H.Cook以及李力鈞等,在建立磨削力數學模型時,把磨削力分成切屑變形力和摩擦力兩項。磨削力可寫成如下形式:

式中,Ft、Fn為切向和法向磨削力;Ftc、Fnc是由于切削變形引起的切向力和法向力;Fts、Fns是由于滑擦引起的切向力和法向力。

下面從切削變形力和摩擦力兩個方面對各種加工方式下的磨削力模型進行研究。

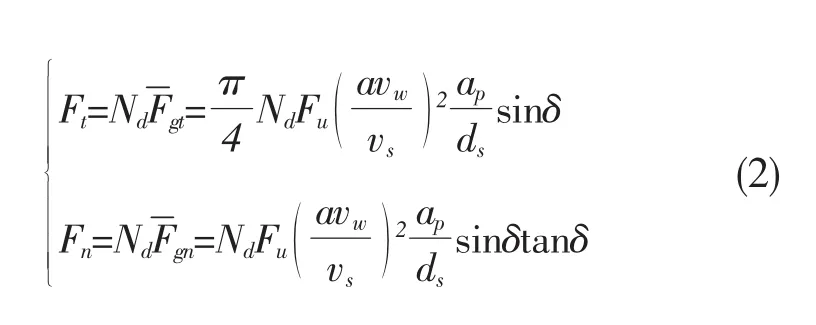

根據[8,9]可知,磨削力的切屑變形力計算公式為:

式中,Nd為磨削區內的動態有效磨刃數;vw為工件速度;vs為砂輪線速度;ds為砂輪直徑;ap為磨削深度;a為砂輪表面連續切削刃間距;Fu為普通磨削單位磨削力;為普通磨削單顆磨粒的切向平均磨削力;為普通磨削單顆磨粒的法向平均磨削力;為磨粒半頂錐角。

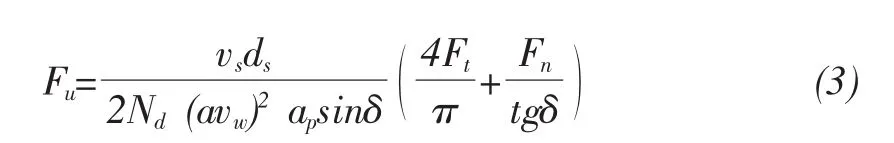

由式(2)可得單位磨削力的計算公式:

2.脈沖放電能量計算

在脈沖放電加工過程中,工件表面因獲得能量在放電點附近瞬時形成一個高溫熱源 (104℃的數量級)和很大的壓力 (瞬時壓力可達數十乃至上百個大氣壓)。工件放電點處的表層金屬爆炸性熔化或汽化。脈沖放電所釋放的能量取決于極間放電電壓、放電電流和放電持續時間。一個加工周期內,電火花加工放電總能量為:

式中,u(t)——t時刻的間隙電壓;

i(t)——t時刻的間隙電流;

ti——脈沖寬度;

N——放電次數。

單位時間內電火花加工的放電能量為:

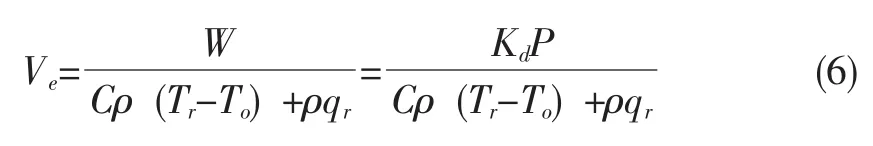

在磨削過程中,砂輪與工件之間的相互作用產生熱量和電火花脈沖放電產生的熱量,分別傳入砂輪、工件、切屑和磨削液,設定一個用于去除材料的放電能量加工系數Kd,其值隨著加工用量的變化而變化,與磨削深度、砂輪轉速、進給速度、工作液等密切相關,通過大量的試驗總結獲得。

在電火花加工中,電極與工件材料的物理特性對放電蝕除量有重要的影響。工件材料耐蝕性愈低,蝕除量愈大,加工速度愈高。根據熱過程理論,單位時間內放電痕熔化體積為:

式中,W為單位時間內,工件吸收的電火花放電能量;C為熱容量;ρ為密度;Tr為熔點;To為原始溫度;qr為熔化潛熱。

由此可見,蝕除量與材料的熱學物理常數有關[10]。

3.軸向超聲振動輔助磨削-脈沖放電復合加工磨削力計算

為了研究方便,對研究對象及加工過程作以下假設:

(1)砂輪表面各磨粒沿同一圓周等距分布。

(2)加工工件材料各向同性,加工過程中被切除材料全部以切屑方式去除。

(3)超聲振動在加工過程中保持穩定狀態,即振幅、頻率保持不變。

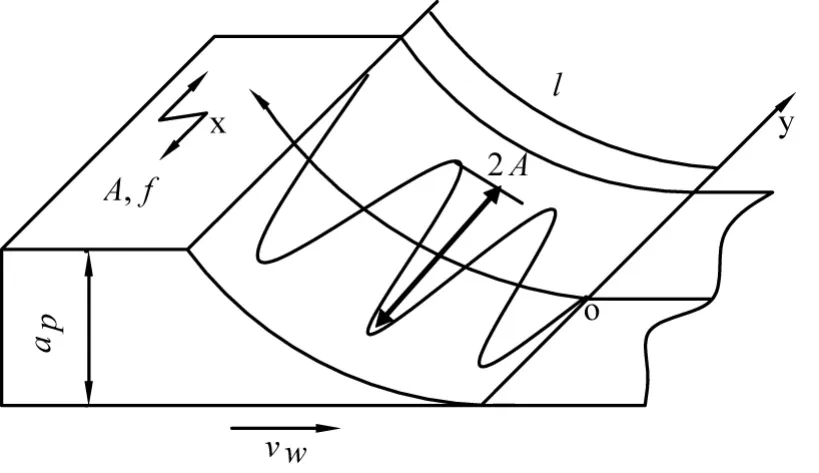

圖3給出了軸向超聲振動輔助磨削模型,砂輪上單顆磨粒的運動是三種運動的合成:繞砂輪軸線以線速度vs作等速圓周運動,相對工件以vw等速平移,以振幅A和頻率f沿砂輪軸向超聲振動。

取坐標系xoy與工件固聯,x軸為普通磨削過程中單顆磨粒運動軌跡,y軸沿砂輪軸線方向,如圖4所示。

圖3 軸向超聲振動輔助磨削模型

圖4 軸向超聲振動單顆磨粒運動軌跡

4.單顆磨粒切削路徑長度

根據簡諧振動的運動特點,單顆磨粒在xoy坐標系的運動方程式為:

根據式 (8),單顆磨粒的運動路線為三角函數曲線,如圖4所示,其單邊振幅為A,一個周期對應的x值為 (vs+vw)/f。圖4中,l為普通磨削接觸弧長,其長度為l=(vs+vw)△t。軸向超聲振動輔助磨整理得,削過程中,單顆磨粒在磨削區的運動路線長度為[9]:

5.平均切屑斷面積Am

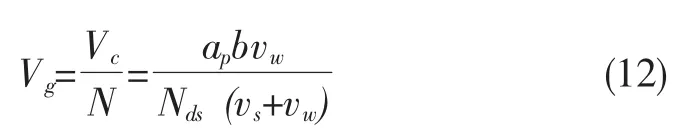

在普通磨削過程中,假定砂輪的磨削寬度為b,磨削深度ap,工件進給速度vw及砂輪圓周速度vs與工件是否作超聲振動無關。單位時間內去除材料的體積V為:

普通磨削去除材料體積減去電火花放電加工去除的工件材料體積。磨削加工去除的材料體積為:

假定砂輪表面動態磨粒分布密度為Nds,單位時間內通過磨削區的動態磨粒數為N=Ndsb(vs+vw)。則單位時間內單顆磨粒的材料去除量Vg為:

根據式 (9)和 (12)可得單顆磨粒平均切屑斷面面積Am為,

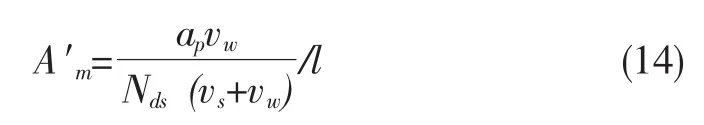

普通磨削過程中,單顆磨粒的平均切屑斷面面積A′m為:

比較式 (13)和 (14),得出以下結論:在普通磨削和軸向超聲振動輔助磨削-脈沖放電兩種加工方式下,當磨削用量、加工工具及加工條件完全一致時,A′m>Am。因此,軸向超聲振動和脈沖放電的引入,使均切屑斷面面積減小,可以得到更細小的切屑。

6.軸向超聲振動輔助磨削-脈沖放電復合加工切削變形力

由文獻[11]知,單位磨削力Fu與單位截面磨削F′u力的關系為:

單位截面上的磨削力與磨粒的斷屑面積有關[12]。 如下式:

式中,k為與材料有關的系數。

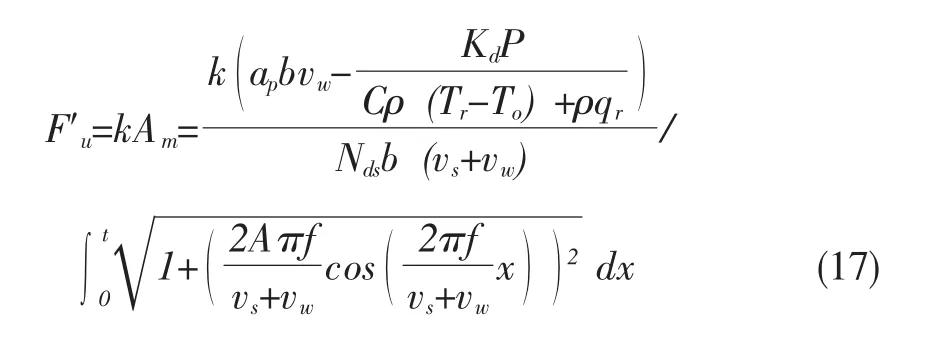

根據軸向超聲振動輔助磨削幾何參數分析及單顆磨粒切削軌跡,以及電火花放電去除的工件材料,分析軸向超聲振動輔助磨削-脈沖放電復合加工過程中,單顆磨粒上所作用的磨削力為:

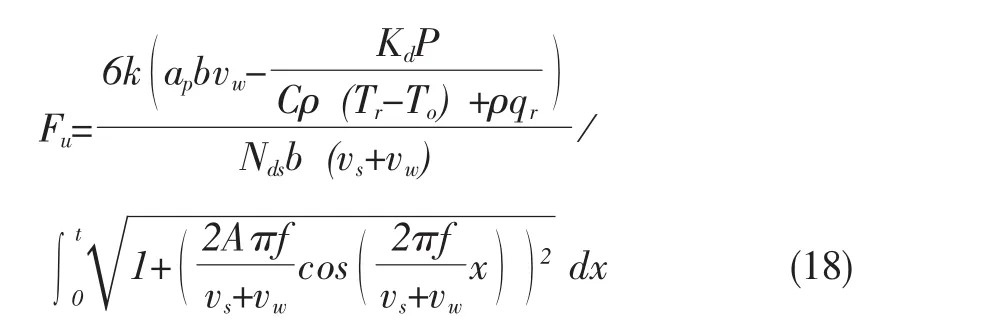

由式 (15)和式 (17)可以得出復合加工的單位磨削力:

7.摩擦力

磨削過程由許多不同的摩擦作用組成。磨削過程中,磨削區內摩擦產生的熱量會引起工件表面層的熱損傷,因而令人感興趣的是磨削區內的摩擦[13]。

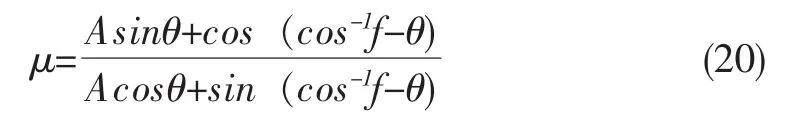

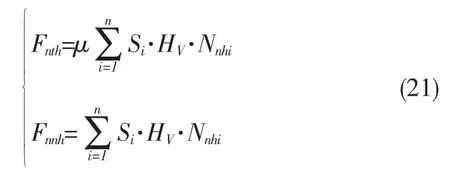

K.Hokkirigawa和K.Kato建立了考慮硬度的單顆磨粒的滑擦計算模型,并針對切削、滑擦和耕犁的不同特點,建立了摩擦系數計算模型。磨削區內未參與磨削的磨粒,即參與滑擦的磨粒,采用K.Hokkirigawa和K.Kato建立磨粒的滑擦計算模型進行計算。因此,磨削區內單顆摩擦磨粒的磨削力為:

式中,Fth為摩擦粒子的切向力 (N);Fnh為摩擦粒子的法向力 (N);S為接觸面積 (m2),S=πr2/2;Hv為材料的維氏硬度;μ為摩擦系數,可由下式求得:

Nnhi為不同深度條件下的滑擦磨粒數目[11]。

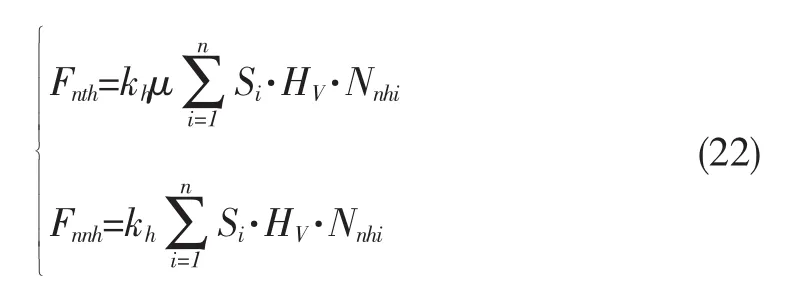

超聲振動和電火花加工的放電能量對摩擦力也有一定的影響,設影響系數為kh,則摩擦力變為:

8.超聲振動輔助磨削-脈沖放電復合加工磨削力理論模型

由式 (1)、式 (18)和式 (22)可得,軸向超聲振動輔助磨削-脈沖放電復合加工的磨削力公式為:

三、結論

對軸向超聲振動輔助磨削過程中單顆磨粒的運動過程進行了分析,根據單顆磨粒的運動方程,繪制了單顆磨粒在磨削區內的運動軌跡,通過坐標轉化,推導了單顆磨粒在磨削區內運動路徑長度的計算公式。從工件材料去除的體積入手,計算脈沖放電能量去除的材料體積,得出普通磨削去除的材料體積,建立軸向超聲振動輔助磨削-脈沖放電復合加工磨削力模型,探索各加工參數對磨削力的影響規律,對磨削力的檢測和控制具有一定的指導作用。□

[1]鄭善良.磨削基礎 [M].上海:上海科學技術出版社,1988

[2]賀永,董海,馬勇,等.工程陶瓷磨削力的研究現狀與進展 [J].金剛石與磨料磨具工程.2002,127(1):40-44

[3]G.Werner.Influence of Work Material on Grinding Forces[C].Annals of the CIRP.1978, 27(1):20-24

[4]李力鈞,付杰才.磨削力的數學模型的研究 [J].機械工程學報.1981,17 (4):31-41

[5]L.C.Li, J.Z.Fu.A study of grinding force mathematical model[C].Annals of the CIRP, 1980, 29(1):245-249

[6]Kun Li, T.Warren Liao.Modeling of ceramic grinding processes-PartⅠ:Number of cutting points and grinding forces per grit[J].JournalofMaterials Processing Technology.1997, (65): 1-10

[7]B.F.Feng, G.Q.Cai and X.L.Sun.Groove, Chip and Force Formation in Single Grain High-Speed Grinding[J].Key Engineering Materials.2006,304-305:196-200

[8]李波民,趙波.現代磨削技術 [M].機械工業出版社,2003

[9]張洪麗.超聲振動輔助磨削技術及機理研究 [D].山東大學博士學位論文,2007

[10]曹鳳國.電火花加工技術 [M].北京: 化學工業出版社,2004

[11]張建華.單程平面磨削淬硬層預測及其摩擦磨損性能研究 [D].山東大學博士學位論文,2008

[12]張幼禎.金屬切削理論 [M].北京:航空工業出版社,1988

[13]E.Brinksmeier, C.Heinzel, M.Wittman.Friction,cooling and lubrication in grinding.Annals of the CIRP.1999, 48(2): 581-598