旋翼系統典型故障的診斷與預測方法

李新民,曾本銀,黃建萍

(1中國直升機設計研究所直升機旋翼動力學國防科技重點實驗室,江西景德鎮 333001;2中國直升機設計研究所,江西景德鎮 333001)

0 引言

直升機旋翼系統既是直升機的升力面又是直升機的操縱面,是直升機的關鍵系統,一旦該系統發生故障,將會導致嚴重的后果。

2002年7月,一架S-76A直升機由于槳葉雷擊修復后疲勞引起槳葉裂紋在海上墜毀,造成11名乘客殞命[1]。

2002年7月,一架加拿大軍方的貝爾412直升機由于疲勞引起的尾槳故障而墜毀,同年相似事故還發生了6起。

1987年6月,一架“超美洲豹”直升機由于軸承損壞引起槳轂頻率適配器脫離故障,被迫實施硬著陸。

2006年10月,一架“超美洲豹”直升機在起飛過程中由于疲勞裂紋造成拉桿故障。

1981年3月,一架S-76A直升機由于一個旋翼拉桿故障,造成一片槳葉脫離,釀成了一起巡航飛行中的慘禍。

2005年6月,一架“超美洲豹”直升機由于尾槳變矩星形槳轂上的梁斷裂,被迫水上降落。

2002年,CH-47D后旋翼自動傾斜器的一個軸承在地面開車時出現故障,造成A級事故,損失了一架直升機。該事故引起了對所有CH-47D/F和MH-47E自動傾斜器的人工檢查,花費了大量的人力和物力。

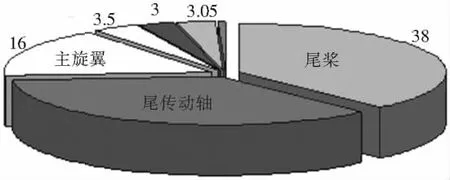

根據歐直公司對“超美洲豹”MK2的故障模式與嚴重性影響分析(FMECA),旋翼系統在直升機整體風險中的權重占54%(如圖1所示)[2],因此,對旋翼系統進行故障診斷是提高直升機安全性的重要手段。

圖1 “超美洲豹”MK2的故障模式與嚴重性影響分析(FMECA)

1 旋翼系統故障診斷與預測能力有了較大的發展

1.1 傳統的HUMS系統對旋翼系統的故障診斷與預測能力較弱

S-92是美國西科斯基與日本、中國、西班牙等國的有關航空工業公司共同投資研制的雙發中型直升機,1992年開始研制,Goodrich公司負責其HUMS系統研制,采用的是該公司的IMD-HUMS產品,此系統經過多個型號和多次升級,可以稱為目前先進HUMS系統的代表。

S-92 HUMS系統[3]初始功能認證的內容包括:超限值監控,使用狀態監控,錐體和動平衡,飛行中數據采集,飛行中或者飛行后提供調整方案,發動機軸監控與平衡,動力傳動監控,發動機、減速器箱、傳動軸等振動監控,給出閾值建議值,狀態識別,特征參數提取和在線狀態識別等功能。從其論證的功能可以看出,S-92 HUMS系統對旋翼系統僅進行了錐體和動平衡(含調整方案),沒有更多地進行旋翼系統故障診斷與預測。

1.2 隨著科學技術的進步,旋翼系統故障診斷與預測技術得到發展

美國貝爾公司、國家旋翼機技術中心(NRTC)和旋翼機創新中心(CRI)共同對旋翼系統CBM進行了合作研究,其研究成果被納入美國陸軍“作戰保障和支持技術”(OSST)研究計劃,并完成了在貝爾407型直升機上的演示驗證[4]。

旋翼系統CBM演示驗證的能力包括:單架直升機載荷直接測量,旋翼槳葉、軛和一些關鍵槳轂部件的碰撞和損傷探測,診斷和識別過度磨損或異常的操縱響應,自動重量和重心(CG)的測量,飛行計時和超限紀錄,狀態識別和狀態跟蹤技術,基于持續飛行數據的旋翼錐體和平衡計算與調整。

2 旋翼系統典型故障診斷與預測方法

直升機旋翼系統的典型故障包括:槳葉疲勞、槳轂疲勞、拉桿疲勞、自動傾斜器軸承等故障形式,涉及的技術包括:飛行狀態識別技術,虛擬傳感器,載荷直接測量和持續飛行數據的旋翼錐體和平衡計算與調整。

2.1 槳葉疲勞壽命預測方法

槳葉的故障模式主要為疲勞斷裂,因此,對槳葉進行壽命預測尤為重要。槳葉疲勞壽命的預測方法主要有:安全壽命評定法,基于飛行狀態識別的壽命預測方法和基于虛擬傳感器的壽命預測方法。

2.1.1 安全壽命評定法

安全壽命評定法是通過疲勞試驗得到槳葉的疲勞載荷譜,根據飛行試驗得到飛行載荷譜,假定使用譜,根據這三者的關系,計算出槳葉的使用壽命。該方法依賴于飛行小時數和假定的使用譜。研究表明,人工記錄的飛行小時數存在嚴重的誤差(約為12%),假定的使用譜與實際飛行譜之間存在嚴重的差別(通常實際飛行譜比假定的使用譜對載荷影響小很多)。因此,疲勞載荷估算十分保守,對于單架飛機,不同使用條件下,十分不準確,過早的更換將提高直升機的使用費用[5-9]。

2.1.2 基于飛行狀態識別的槳葉疲勞壽命預測法

為了突破傳統安全壽命評定法存在的缺陷,在“十一五”國防基礎科研項目“直升機故障診斷與預測技術研究”中,進行了基于飛行狀態識別和載荷譜相對應的方法進行槳葉壽命預測技術研究。

該方法利用飛行狀態參數對直升機飛行狀態進行識別,得到實際的使用譜,利用機載數據采集系統記錄實際的飛行小時數,從根本上實現了對安全壽命評定法存在缺陷的修正,可以實現單機槳葉壽命的單獨計算,提高了槳葉壽命,減少了使用費用。

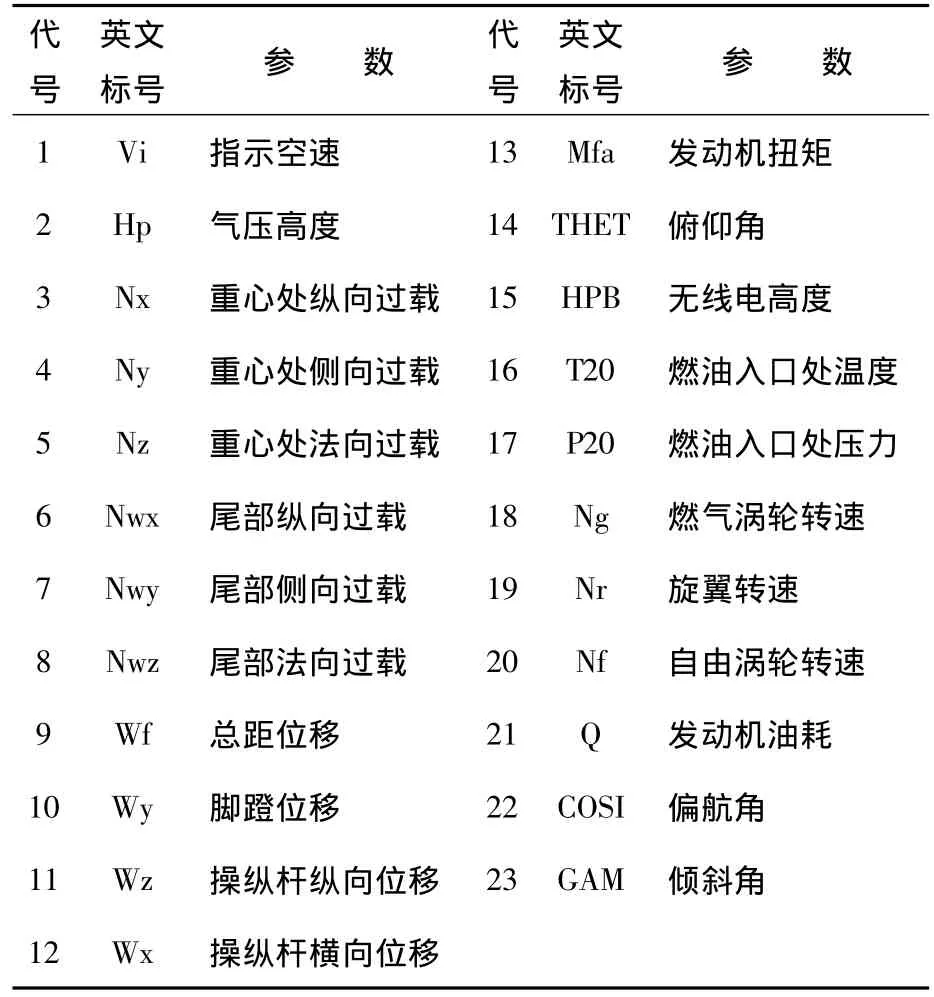

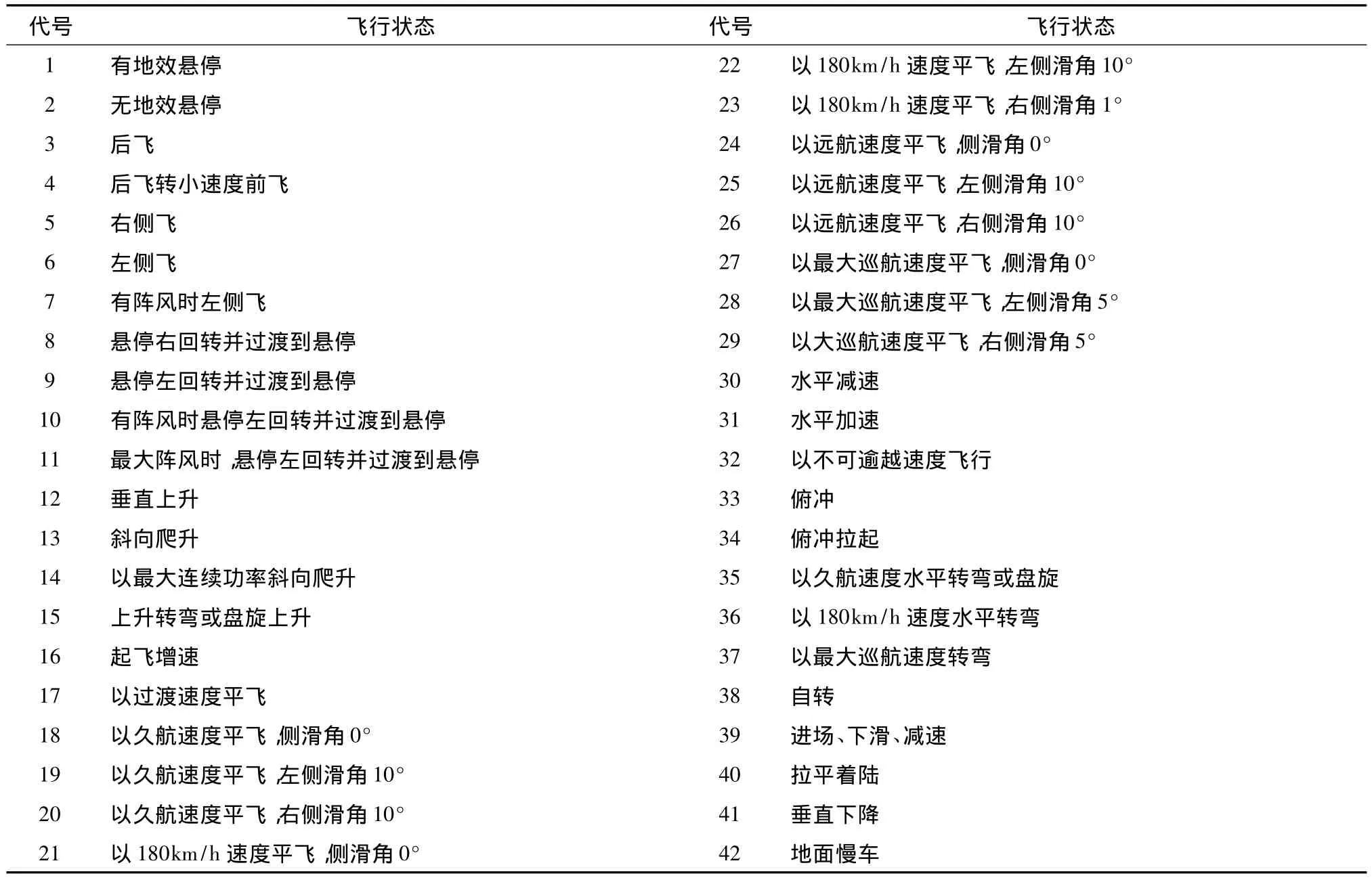

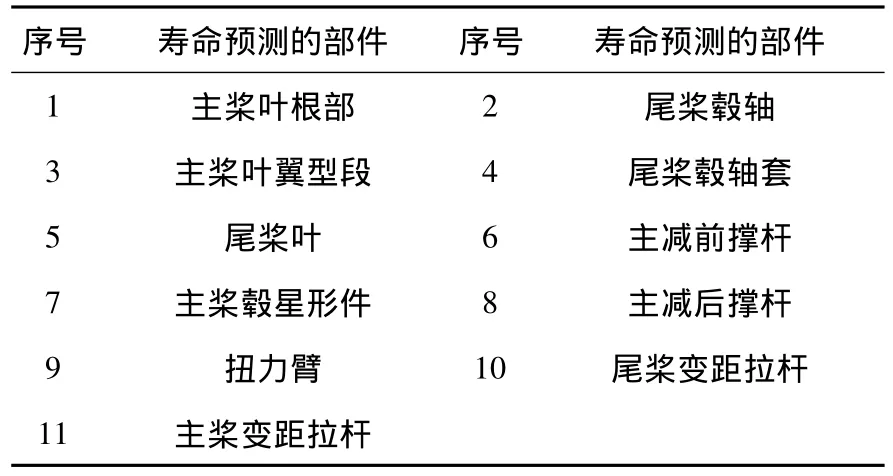

項目研究是基于直11型機進行的,采集的飛行狀態參數23個(如表1所示),識別的飛行狀態42個(如表2所示)。飛行狀態識別采用神經網絡方法,目前該神經網絡系統具有穩態飛行狀態識別率98%、過渡狀態識別率80%、連續識別率90%的能力,能預測11類部件的壽命(如表3所示)。

表1 用于飛行狀態識別的飛行狀態參數

表2 神經網絡識別的飛行狀態

表3 能預測的部件

2.1.3 基于虛擬傳感器的槳葉疲勞壽命預測方法

美國軍方“綜合機械診斷”(IMD)計劃的“聯合先進健康狀態與使用監控系統”(JAHUMS)“先進方案技術驗證”(ACTD)項目采用了虛擬應變計技術,對槳葉等部件進行載荷預測,并完成了在海軍SH-60B直升機上的演示驗證[10]。

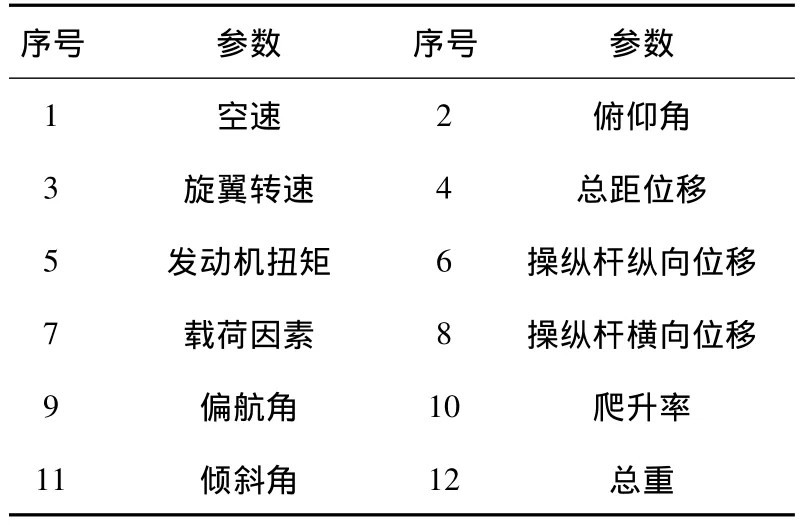

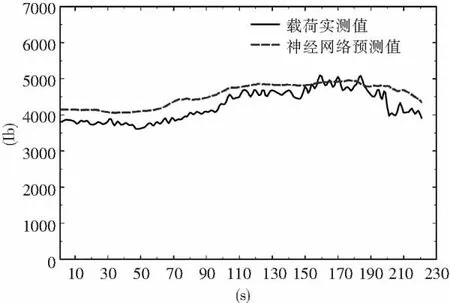

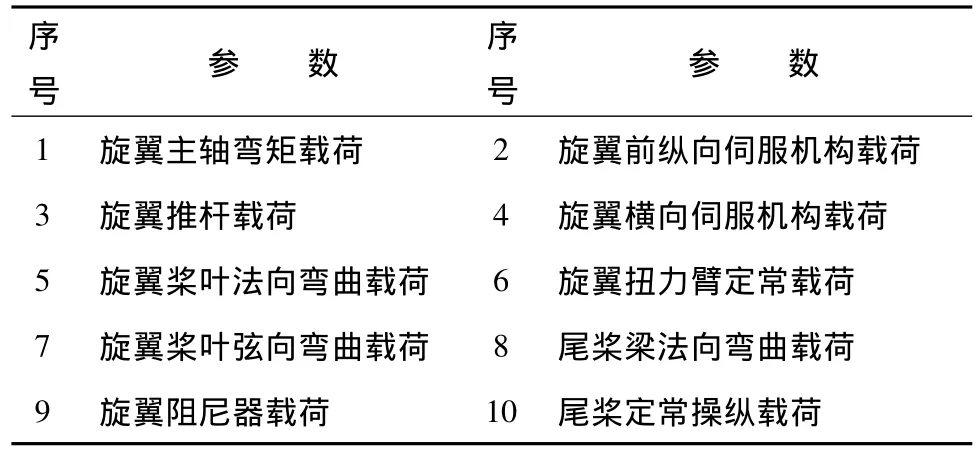

該方法采用如表4所示的12個飛行狀態參數,對槳葉載荷進行神經網絡預測。演示驗證試驗表明,載荷預測精度達到96%(個別狀態為91%)。實測載荷與預測載荷對比如圖2所示。該方法還能進行其它動部件的載荷預測,主要預測參數如表5所示。

表4 虛擬傳感器神經網絡載荷預測所需參數

圖2 實測載荷與神經網絡預測載荷對比圖

表5 虛擬傳感器預測參數

2.2 槳轂疲勞壽命預測方法

2.2.1 安全壽命評定法

同 2.1.1。

2.2.2 基于飛行狀態識別的槳轂疲勞壽命預測法

同 2.1.2。

2.2.3 基于載荷實測的槳轂疲勞壽命預測方法

載荷實測是疲勞壽命預測的最好方法,但由于沒有合適的測量設備,槳葉無法進行載荷實測,只能進行載荷預測。幸運的是,對于槳轂,目前已有載荷實測方法。

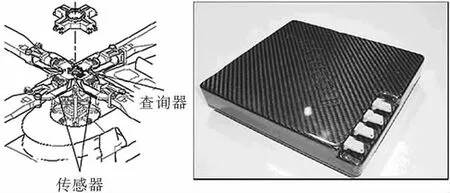

為了實現直升機旋翼軛直接載荷測量,貝爾公司與光纖技術供應商Insensys公司合作,設計了基于光纖傳感器技術的旋翼軛載荷測量系統。該系統將布拉格光柵(FBG)布置在旋翼軛上(如圖3所示),通過特別設計的小型查詢器(數據采集器,圖3所示)測量旋翼軛載荷,測量范圍為9000μ應變(或±4500μ應變)。一根光纖傳感器識別單元上可以使用 100 個傳感器[11]。

圖3 直升機旋翼軛光纖傳感器布置及查詢器

2.3 拉桿疲勞壽命預測方法

拉桿的破壞模式也是疲勞斷裂。拉桿疲勞壽命預測方法主要有:安全壽命評定法,基于飛行狀態識別的拉桿疲勞壽命預測方法,基于載荷實測的拉桿疲勞壽命預測方法。

月均家庭收入主要為2 001~3 000元、3 001~5 000元、5 001~8 000元這3個階段,且各個層次比例相對比較均衡.調查樣本涉及到不同人群、年齡、職業和收入水平,可以體現各層次社會人群對公園免費開放后感知的影響.被調查者(表1)在徐州居住時長超過20 a的占據一半,訪問公園的頻率主要為每周一兩次(29.7%)、每兩周一次(20.1%),停留時間達到1 h的比例為66.8%.游憩者行為數據反映了被調查者對徐州公園比較了解,因此,問卷的樣本具有一定的代表性.

2.3.1 安全壽命評定法

同 2.1.1。

2.3.2 基于飛行狀態識別的拉桿疲勞壽命預測法

同 2.1.2。

2.3.3 基于載荷實測的拉桿疲勞壽命預測方法

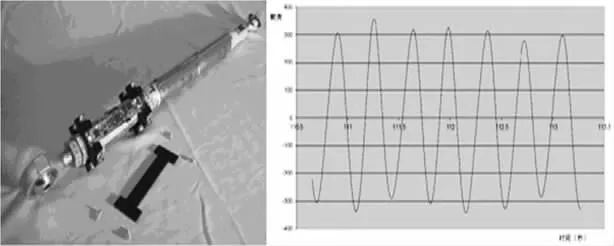

為了實現拉桿載荷實測,貝爾公司與MicroS-train公司聯合研制了能量收集式無線載荷測量系統,如圖4所示。該系統采用惠斯通電橋傳感器,設計并制造了一個全集成電路板(PCB),電路板長4”,寬 0.5”,厚 0.1”,重 8.2g。電路板包含如下元件:能量收集式動能轉換與存儲器;具備完整的自校準功能的可編程多軸式精確應變儀信號調節器;低功率系統微處理器;IEEE802.15.4直接順序擴展頻譜無線電收發機;數據記錄閃存;用于激活預定的數據存儲模式的納功率計時器。該傳感器的特點是電力由直升機振動產生,減少了電力傳輸環節;采用無線傳輸方式,解決了旋轉信號傳輸問題;采用大阻值應變傳感器(R=4500Ω),提高了測量精度[11]。

圖4 能量收集式無線載荷測量系統及測量數據

2.4 自動傾斜器故障診斷方法

從已發生的直升機(旋翼機)自動傾斜器事故來看,自動傾斜器的主要故障包括:自動傾斜器軸承故障和自動傾斜器螺栓松動。就目前的水平,能較好的診斷自動傾斜器軸承故障,而對于螺栓松動,則還沒有很好的方法。因此,本節主要描述自動傾斜器軸承故障診斷方法。

20世紀80年代中期,西科斯基公司調查了H-60直升機尾槳傳動軸軸承失效問題,開始了軸承監視系統(BMS)的研發工作。不久,自動傾斜器軸承也應用了BMS,由安裝在非旋轉自動傾斜器上的加速度計和溫度傳感器構成。2000年秋,所有H-53E和S-80M直升機都安裝了BMS。自動傾斜器BMS既采集振動數據又采集溫度數據。現在,已經取消了H-53E軸承的定期檢查,軸承的更換完全依賴BMS的指示。BMS取得了高度的成功,沒有出現漏報現象,僅有的一次誤報也是傳感器松動引起的。目前,根據BMS拆除的三個自動傾斜器軸承,根據磨損情況,每次拆除都是合理的。

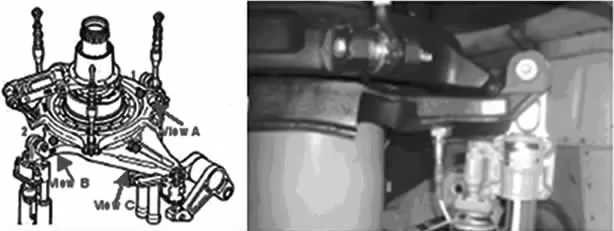

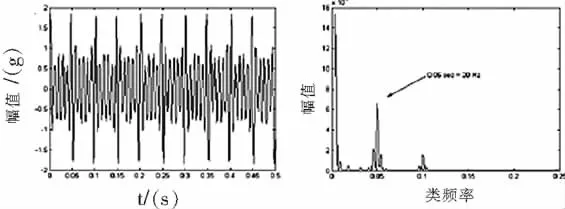

自動傾斜器軸承故障診斷主要采用振動傳感器與溫度傳感器相結合的方法,該方法能診斷軸承內環故障,外環故障,滾珠故障和隔圈故障等,采用的分析方法包括:軸承故障頻譜分析,以頻譜為基準的能量分析,能量對數倒頻譜分析和振幅解調包線分析等[12]。

傳感器的布置如圖5所示,采集數據如圖6所示。

圖5 傳感器布置

圖6 對數倒頻譜的分析結果

3 結論

1)通過直升機故障模式與嚴重性影響分析(FMECA),旋翼系統在直升機整體風險中的權重很大(歐直公司對“超美洲豹”MK2分析表明,旋翼系統占54%),通過對旋翼系統的故障診斷與預測能提高直升機的安全性,減少使用費用。

2)隨著科學技術的進步,以貝爾、西科斯基為代表的直升機廠家極力推動旋翼系統故障診斷與預測技術的發展,主要代表技術包括:虛擬傳感器技術、拉桿載荷實測技術、旋翼軛載荷實測技術、自動傾斜器軸承故障診斷技術等。

3)借助“十一五”課題,602所在基于神經網絡的飛行狀態識別技術方面邁出了可喜的步伐,取得了一定的成績。

4)通過以上分析,說明了旋翼系統故障診斷與預測技術的可行性,這些方法為旋翼系統CBM奠定了堅實的基礎。

[1]Fujarski B,Genoux G.A HUMS on EUROCOPTER France Helicopter[C].18th ERF.

[2]Gruessner R,Cycon J.HUMS Development,Integration and certification on the S-92 aircraft[C].59th AHS.

[3]Augustin M,Yeary D.ADVANCED TECHNOLOGIES FOR ROTOR SYSTEM CONDITION-BASED MAINTENANCE(CBM)[C].64th AHS.

[4]Hass D J,Schaefer C G..Emerging technologies for rotor system health monitoring[C].52nd ERF.

[5]Padula D,Neubert C,Little M,etc.Integrated Mechanical Diagnostic(IMD)Fleet Introduction for US Navy/Marine Corps Helicopters:An Update[C].62nd AHS.

[6]穆志韜,曾本銀,夏千友.直升機結構疲勞[M].北京:國防工業出版社,2009.

[7]顧文標,喻濺鑒,潘春蛟,等.直升機飛行實測載荷有效性分析技術[J].直升機技術,2007(4).

[8]夏千友,干偉民,曾本銀,等.直8型機動部件疲勞定壽[J].直升機技術,2000(4).

[9]喻濺鑒,曾本銀.直升機飛行使用任務剖面編制方法[J].直升機技術,2004(2).

[10]曾本銀.直升機動部件安全壽命和破損安全相結合定壽技術[C].第18屆全國直升機年會,2002.

[11]Crrabill P,Keller A.VIBRATION MONITORING TECHNIQUES INVESTIGATED FOR THE MONITORING OF A CH-47D SWASHPLATE BEARING[C].59th AHS.