優化噴吹系統生產工藝實現高爐節能減排

濟南鋼鐵集團有限公司 王宗福 李道靜

濟鋼集團高爐噴吹系統采用三個噴吹罐并列布置上料,噴吹主管加爐前分配器的噴吹形式,通過對噴煤工藝的改進和操作優化,徹底解決了噴吹工藝存在的問題,滿足了高爐噴煤量的要求,降低了成本,實現了節能降耗。

一、原系統存在的問題

濟南鋼鐵集團有限公司新建的3 200m3的冶煉高爐系統的噴吹工藝與老區的高爐相同,存在諸多缺點。首先是噴吹倒罐啟動困難,能造成高爐的斷噴,給高爐噴煤的穩定性造成了一定影響;其次是煤粉噴吹波動大,這對高爐爐況的穩定十分不利;第三是煤粉雜質多,阻力大;第四是煤粉裝罐時間長導致噴吹周期較長;第五是噴吹罐小放散管磨損嚴重,軟管和鐵管等的磨漏現象在投產初期時有發生,該現象表明噴吹罐內頂部流化過濾板受損或者其密封性不好;第六是噴煤保障力不足,由于供氣壓力的不足,引發了高爐停煤問題;最后是噴吹罐頂部充壓造成氣源壓力波動大,由于氣壓下降超過0.5MPa,不僅引起了稱重的波動,還影響噴煤過程的穩定性和噴煤量。

二、改進方案及實施

為了解決工藝系統中的問題,在投產前后適時采取相應措施,改進方案和優化了操作程序。

(1)導致裝煤時間長的原因是煤粉倉下料口處棚料,采取的措施是在下料管上部給氣動蝶閥并聯一氮氣疏松管并納入程序控制。通過此方法,大大縮短了裝煤時間。

(2)對操作程序進行優化,使氣源穩定并設法減小罐壓的波動和噴煤的脈動。第一是由傳統的罐壓控制改為壓差控制,方便了壓力的控制,保持壓差恒定;第二是采用罐上加壓和罐下流化的模式。所用氣體為氮氣,之后通過導出管使被流化的煤粉連通到補氣器,再利用二次風傳送煤粉到位于高爐平臺上的分配器中;第三是裝煤過程的優化。裝煤流程是開動大放散閥,在疏松閥開的同時打開上煤蝶閥,使罐重到設定值,并關閉上述各閥,隨后打開錐部流化閥,關閉給煤閥,打開出煤閥,再給罐內充壓,罐的狀態為等待;第四是噴吹過程。在罐壓達到設定值后,打開穩壓切斷閥,自動補壓,無特殊情況不用打開上部的充壓閥;第五是打開給煤閥并向高爐送煤;第六是倒罐,在噴吹罐重量噴達到設定值時,依次打開備用罐補氣閥、流化閥、送煤閥等閥,處于正常送風狀態。在備用罐充壓達值后,開補壓閥,以保持罐壓穩定。當混壓壓力和補氣壓力氣壓接近時,關噴吹罐流化閥及下煤閥,打開備用罐、下煤閥并進行噴吹,原噴吹罐轉入備用,隨后關閉轉備用罐的送煤閥、補氣閥,開卸壓閥卸壓,待到零后關好卸壓閥,開圓頂閥裝煤備用。

此過程操作簡單,閥門動作頻率比較小,噴煤故障率也隨之降低,同時降低了噴煤故障率,克服了原程序的諸多缺點。

(3)利用電磁鐵和振動篩等清除了來自原煤中的雜質,保證了高爐大煤量的噴吹。

(4)通過改進小放散管的結構布置和延長小放散管使用壽命,解決了放散管的磨損和污染環境問題。

(5)為噴吹的氮氣增加備用氣源,在氣壓或者流量不足時進行補氣,提高了噴煤的穩定性。

三、效果

1.實現了加工、能源和經濟多重效益

縮短了裝煤時間,優化了操作程序,穩定了噴吹罐狀態,提高了高爐噴煤量的準確性,降低了管道和閥門的故障率,提高了噴煤過程的穩定性;從源頭上降低了能源的消耗和污染物的產生,實現了工廠廢水的零排放。

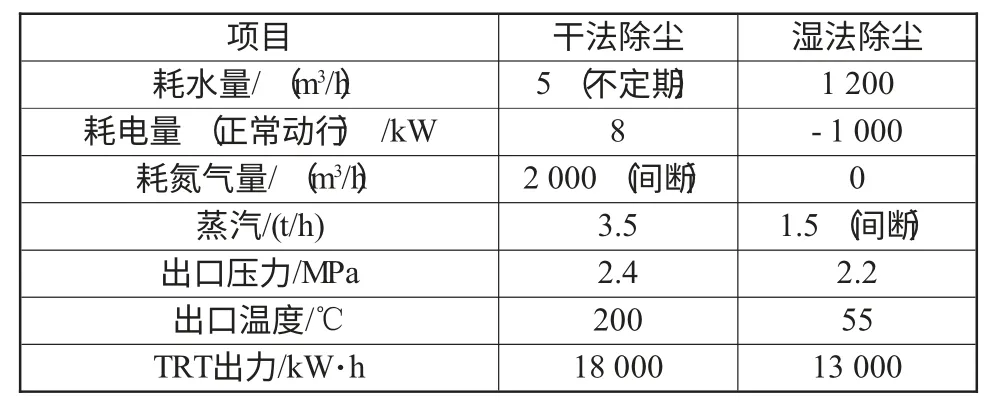

高爐煤氣的凈化采用了干式除塵法,3 200m3高爐的高爐煤氣采用干式除塵和濕式除塵的主要能耗及TRT發電量對比如表1所示。

表1 3200m3高爐的高爐煤氣干式和濕式除塵技術參數對比表

2.實現了資源循環利用

(1)高爐煤氣實現了合理利用,煤氣利用率提高至98.5%,放散率為1.5%,大幅度降低了環境污染;

(2)實現了TRT高爐余壓發電,不但回收了高爐煤氣壓力的潛在能量,還降低了煤氣管道的噪聲;

(3)實現了對冷卻水的循環利用,循環利用率達到了95.98%;

(4)通過余熱利用,不僅提高了高爐風溫和冶煉強度,而且減少了能源的消耗;

(5)利用除塵灰,使其作為燒結原料,實現了除塵灰的二次利用。

3.實現了“三廢”的有效處理

(1)實現了廢氣、廢水的有效處理。經除塵器處理后的高爐廢氣,其排塵濃度均達到了國家排放標準,其排塵濃度為100mg/m3以下。使用水的循環串級使用,使生產水的重復利用率達到了95.8%;

(2)實現了廠界噪聲達標。由于3 200m3高爐及其配套系統都配備了消聲設施,加上對中間轉運站、高爐煤氣減壓閥組、高爐礦槽、煤粉制備廠房的隔聲處理,實現廠界噪聲達標;

(3)實現了固體廢棄物的全部利用。如3 200m3高爐粒化渣,通過瀝水程序,成為了水泥原料,得到了全部利用;除塵器產生的除塵灰和瓦斯灰也都作為燒結配料實現了廢物利用。

四、結語

實踐證明,濟鋼高爐噴煤系統工藝優化和改進方法合理可行,效果顯著,不僅促進了新區3 200m3高爐的生產,而且對老區噴吹系統也具有一定的參考價值,為穩定高爐生產和增產降焦提供了良好的條件,實現了節能降耗的目的。