4~20mA回路有源振動傳感器的應用

胡述明

(中國石油長慶油田分公司,陜西 西安 710018)

往復式壓縮機的故障很難用振動分析軟件來判斷。便攜式FFT分析儀進行往復式壓縮機振動分析也很不理想,因為它不能確定曲軸的位置,而曲軸位置對分析往復式壓縮機振動非常重要。

由于工廠現有的主要分析工具(FFT分析儀)不適合往復式壓縮機的故障分析,所以往復式壓縮機的振動分析被振動分析師和技術專家所忽略;由于手段有限,問題不易確定,所以設備的整體運行狀態被忽略。結果,許多公司花費大量財力、物力進行維修和部件更換,成本比監測費用高很多。

一、4~20mA振動數據的應用

用回路有源傳感器代替傳統的振動監測和分析儀器進行振動監測,費用很低。回路有源傳感器是一種振動傳感器,傳感器中配有信號處理器,它對設備的全部振動信號電位進行有條件的選擇,最低信號電位設定為4mA,其目的是區分非操作狀態下(0mA)的低電位。最高電位定為20mA,這個電位幾乎可以含包含所有振動信號范圍。

使用4~20mA為振動數據的優勢是,它不需要進行復雜計算和分析。輸出信號代表了設備所有的振動,這些信號雖然不能完全包含確定設備特定故障的所有信息,但它能夠較好地顯示設備的總體運行狀態。輸出信號只需經過培訓的分析師即可解釋振動數據,有效診斷問題所在,其成本比故障停機時的維修或更換部件費用低很多。

但回路有源傳感器絕對不能直接代替動態振動分析,4~20mA電流回路是低帶寬系統,不具備傳輸確定特殊故障所需要的動態振動信號功能。

每個振動數據采集通道,包括傳感器、相關設備、輸入通道和安裝費用不超過5 000元人民幣。現在普遍采用的方法是使用低成本網絡傳輸4~20mA振動信號,并監測設備的總體狀態。

目前,現代化工廠普遍采用自動化控制系統(PLC或DCS)進行工廠控制和管理,自動化控制系統能夠接收4~20mA輸入信號。4~20mA電流信號是工廠自動控制信號的標準,這就為連續監測振動提供了方便。工廠現有的PLC或DCS都具有控制回路功能,可以實現趨勢顯示和數據的長期保存。所以,將4~20mA振動信號輸入到這些系統中,非常容易實現,唯一要做的是安裝振動探頭和模擬輸入通道。

二、十字頭振動監測

往復式壓縮機十字頭是連接曲軸和活塞連桿的重要部件,十字頭上的軸套和連接銷子需要持續不斷地進行潤滑,如果潤滑不充分,將會導致過度磨損,使軸套和銷子之間的間隙增大而松動,從而在軸套與銷子之間產生金屬間的碰擊與摩擦,加速磨損。

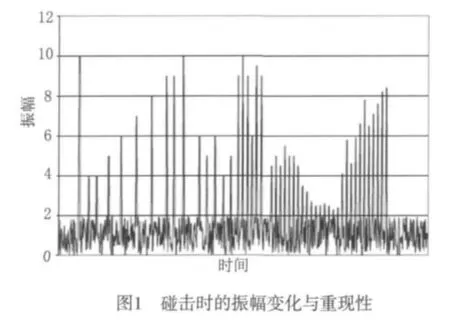

利用4~20mA振動監測方法及時檢測出松動部件是一種經濟有效的方法。圖1表示軸套與銷子之間的碰擊所發出的波形圖。在選擇傳感器時,必須選擇具有“真實峰值”監測功能的4~20mA回路有源振動傳感器。

4~20mA輸出的真實峰值監測信號與實際峰值為比例關系,利用峰值檢測方法,真實峰值探測會跟蹤隨時間變化的峰值強度,并按比例輸出4~20mA信號。

圖2是利用真實峰值檢測技術檢測到的碰擊信號的振幅和頻率變化曲線圖,圖中豎軸代表4~20mA回路電流。利用真實峰值檢測技術的原理是:當沖擊發生時,檢測到的回路電流急速上升,然后慢慢回落,直到下一次沖擊所產生的電流大于下降電流時,重新上升,傳感器捕捉這些峰值并進行記錄。位于圖2中間相對較直的曲線代表傳統回路有源傳感器檢測到的輸出信號,信號通過4~20mA傳感器或變送器輸出。傳統傳感器采用根平方差(r.m.s.)檢測技術,它無法完全檢測出所有的故障,因為碰擊并不影響輸出信號的總強度。如果往復式氣體壓縮機采用這種傳感器進行監測,很難對碰擊問題進行準確的判斷。

此外,利用真實峰值檢測方法,還能檢測到短暫的碰擊。所以,它是往復式壓縮機最常用的振動監測方法。

監測十字頭軸套和銷子之間松動的方法是將傳感器安裝在十字頭區域,或者安裝在與殼體頂部相垂直的部件上(圖3)。

三、底座振動監測

回路有源振動傳感器還可用來監測壓縮機底座的振動,除了軸承磨損外,最常見的故障是底座失衡,大多數壓縮機驅動設備的轉速低于1800r/min,高于此轉速,失衡現象會頻繁發生。

監測驅動裝置或壓縮機驅動軸失衡的方法是將傳感器安裝在水平軸的對面和曲軸箱反向端90?的地方。檢測失衡的最好方法是進行轉速檢測,因為在正常轉速下,加速度變化很小,所以通過檢測加速不是最為理想的方法。

回路有源速度傳感是根據失衡所產生的振動,來確定振動對設備的損害程度。ISO 10816建議,對于大馬力重型驅動系統,當振動水平超過11.2mm/s時,振動會對設備產生損害。

四、冷卻系統振動監測

許多往復式氣體壓縮機配置了級間冷卻系統,在多級壓縮機中,翅片式冷卻設備是關鍵部件,應該進行失衡監測。壓縮機工作時,空氣強制通過翅片帶走所產生的熱量。風扇速度取決于諸多因素,通常在300~1 800r/min之間變化。

安裝傳感器時,將探頭與風扇軸垂直安裝,監測速度是監測失衡狀態最為理想的方法。大多數翅片式冷卻器和冷卻塔馬達的功率都很小,建議將傳感器的振動峰值速度極限設定在7.1r/min左右。