濾過母液穿漏堿回收查定分析

劉曉莉

(青島堿業股份有限公司,山東 青島 266043)

濾過母液穿漏堿回收查定分析

劉曉莉

(青島堿業股份有限公司,山東 青島 266043)

介紹了濾過母液回收流程及關鍵設備回收的原理,通過查定,證明了穿漏堿回收的意義。

穿漏堿;濾過;母液澄清桶;旋液分離器

濾過崗位是純堿生產的重要崗位之一,其操作將直接影響純堿的質量和消耗。而濾堿機過濾介質造成重堿的穿漏損失是影響消耗的一項重要因素,經查定重堿通過濾堿機的穿漏損失率約為0.5%,因此于1993年12月增設了穿漏堿回收流程,但由于該流程中母液澄清桶的結構不合理,時間一長桶底積堿增多,最終將澄清桶攪拌憋停,因此該回收裝置斷斷續續運行到1997年,便徹底停用了。

從節能降耗、增加企業效益的目的出發,建議借2007年冷母液澄清桶更新之機,對澄清桶的結構及回收工藝進行改造,以充分回收穿漏損失的重堿,減少產品的損失,同時解決冷母液進泵管線及去煅燒的冷母液管線堵塞問題。經幾次研究論證,確定了最終改造方案。

1 本次改造的設計思路

1.1 母液澄清桶的設計

1.1.1 設計原理

母液澄清桶的作用是將穿漏的重堿在此沉降,以便回收,其原理即重力沉降。重堿沉降速度及回收效率除了與固體顆粒的大小有關外,澄清桶的沉降面積也是一個至關重要的因素,而沉降面積主要與桶徑有關,桶徑越大其截面積越大,沉降面積也越大,對于舊桶改造要考慮現場位置。因濾過母液是由冷母液管線自流進入母液澄清桶的,因此設計桶高要滿足自流要求。由于鹽水中鈣鎂沉淀顆粒細小且含量低,重力沉降速度慢,因此需要的澄清桶面積大,碳酸氫鈉顆粒比鈣鎂沉淀的沉降要容易些,與氯化鈉顆粒沉降速度相近,依據澄清桶的澄清原理及聯堿生產設備立洗桶固液分離原理,結合氯化鈣生產中鹽漿罐的結構原理及冷母液中穿漏重堿顆粒的含量,對鹽漿罐進行了適當放大并重新設計了一套冷母液澄清裝置。

1.1.2母液澄清桶關鍵尺寸及攪拌的確定

1)關鍵尺寸的確定

桶徑:原母液澄清桶直徑為φ8000,為了提高穿漏重堿回收效果,根據現場位置設計新澄清桶桶徑為φ9000。

中心桶尺寸:中心套筒的長度一般為桶身的2/3左右,直徑約為桶徑的15%,經核算設計桶身高度為5615 mm,中心套長度為3050 mm,套筒直徑為φ1370×10;中心套筒的出口即懸浮液入口至桶底的距離一般為2~2.5 m,因冷母液中固含量較低,根據實測母液中碳酸氫鈉顆粒的沉降速度,為保證碳酸氫鈉沉淀的增稠作用,在此設計為3 m。

清液層高度:澄清桶的操作很重要的一點就是維持沉淀與清液的分界面高于中心套筒的出口即沉降應在高于懸浮液入口處進行,從而在該處形成一沉淀層。其中的固體顆粒被過濾層截留清液則穿過濾層,清液的質量得到了提高。設計清液層高度為1.5 m,過濾層高度為0.5 m。

2)母液澄清桶攪拌選型

因鈣鎂沉淀顆粒細小松散,因此鹽水澄清桶收集鹽泥采用耙式攪拌,碳酸氫鈉沉淀顆粒粗大且密集,不適合采用耙式攪拌,1993年改造時采用耙式攪拌因桶底集堿過多而憋停,根據碳酸氫鈉沉淀的性能,本次設計選用了聯堿生產中立洗桶采用的螺帶式攪拌來回收冷母液中的重堿。螺帶式攪拌與其它攪拌最大的不同就是螺帶平衡度加工精度要求高,設計上也要特別注意螺帶的平衡度問題。

1.1.3冷母液澄清桶結構(見圖1)

圖1 冷母液澄清桶結構

φ9000×6000,總容積為200 m3,操作容積180 m3,桶體內裝有螺帶式攪拌器,母液自流進入澄清桶的中心桶,清液自桶頂部溢流,稠厚液由螺帶推送至澄清桶錐底,從桶底出口排出。減速機:DCY60-35.5-1N,攪拌軸轉速0.407 r/min,傳動電機Y132M2-6,N=5.5 kW。

1.2 旋液分離器的設計

旋液分離器的作用是將澄清桶底稠厚液繼續增稠,底流去堿液桶,頂流返回澄清桶與澄清桶清液一起溢流去冷母液貯桶,為了確保分離器底流在不同流量時的固含量,底流出口短管設計了三種規格φ18×3,φ25×3,φ32×3.5,以增加桶底稠厚液的分離效果。

旋液分離器規格:φ200×1450。

1.3 穿漏重堿回收工藝流程設計

1.3.1 流程敘述(工藝流程圖見圖2)

濾過母液經母液管線自流入母液澄清桶的中心桶,經澄清后,上部含固量很少的清液經清液出口自流入冷母液貯桶;經增稠含固量較高的液體被母液澄清桶內螺帶推至桶底出口,底流經回收泵連續輸送到旋液稠厚器,繼續增稠后固體濃度高的底液經旋液稠厚器底部出口自流入堿液桶,頂流則返回母液澄清桶。進入堿液桶的底流與桶內的堿液混合,由堿液泵送到濾堿機過濾回收穿漏的重堿。

圖2 穿漏重堿回收工藝流程

1.3.2 設備一覽表(見表1)

表1 設備一覽表

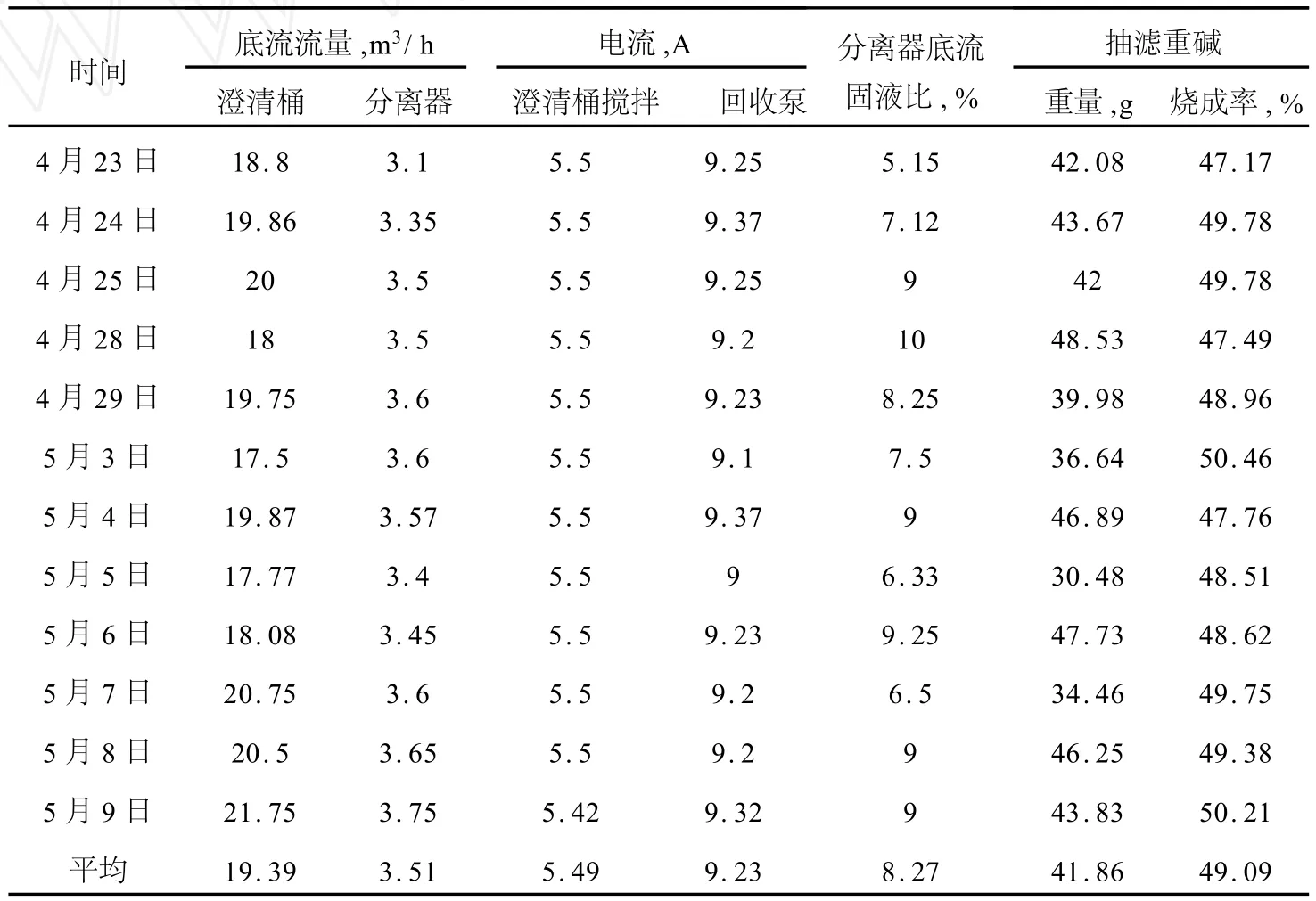

2 母液澄清桶的查定

濾過母液穿漏堿回收裝置于2008年3月8日投用,經過近2個月的試運行,設備運行及各項指標趨于穩定、正常,為掌握冷母液澄清桶投用后對穿漏重堿的回收及冷母液管線運行等情況,技術處匯同調度處、重堿車間于4月23日至5月9日對母液澄清桶系統進行了查定。

2.1 查定要求及注意事項

1)查定前將濾過真空管線接至濾過操作室用于抽濾回收重堿;

2)回收泵運行平穩,流量基本穩定,嚴禁大加大減;

3)查定人員按時到達現場對有關設備進行巡檢,確保在穩定工況下進行查定,保證查定數據真實、可靠。

2.2 查定項目及頻次

1)每小時記錄母液澄清桶攪拌電流、回收泵電流、底流流量;

2)每2小時取500 mL旋液分離器底流測固液比、抽濾稱重并記錄,送重堿化驗室分析所得重堿燒成率;

3)每2小時測定1次旋液分離器底流流量,與2)項同時進行。

4)抽查幾個旋液分離器頂流中固含量值,確定旋液分離器分離效果。

3 查定數據分析

母液澄清桶查定數據匯總如表2。

表2 母液澄清桶查定數據一覽表

3.1 穿漏重堿量與過濾介質的關系

我公司現有6臺濾堿機,有2臺過濾介質采用不銹鋼網,4臺(2大2小)采用針刺呢,經查定不銹鋼網的穿漏損失為0.58%,針刺呢穿漏損失為0.35%,當回收泵流量基本相同,1臺不銹鋼網堿車運行時,旋液分離器底流固含量一般在3%,2臺不銹鋼網堿車同時運行時,固含量均>3%,平均7%~8%。節能技改項目完成后,濾堿機由5大1小6臺車改造為5臺大車,且均采用不銹鋼網濾布,正常運行開4備1,到那時重堿的穿漏損失會更大些,分離器底流固含量將達到10%左右或者回收泵的流量要相應增加。當然,重堿的穿漏損失還與出堿液結晶質量有關,結晶差,穿漏損失增大,在結晶質量相對穩定時,主要與過濾介質有關。

3.2 澄清桶與旋液分離器底流固含量

查定發現澄清桶底流固含量并不是穩定不變的,一般在3%~10%之間變化,這與澄清桶的螺帶攪拌形式有關,使得桶底懸浮液固含量呈現一股股的變化,旋液分離器底流也隨之發生變化,一般在5%~10%之間變化,最高可達到15%,平均為8.14%。由于固含量高于10%易堵塞分離器底流錐口,操作中根據固含量的變化及時通過調節回收泵的電流來控制進分離器的懸浮液流量,減少堵塞次數。另外,旋液分離器底流錐口我們設計了大、中、小三種規格,通過查定發現小錐口很容易堵塞,大錐口增稠效果較差,導致底流固含量低,中型錐口(φ25×3)最為合適。

3.3 澄清桶與分離器的分離效果

查定過程中,抽查旋液分離器頂流、母液澄清桶溢流液固含量均低于1%,且顆粒細小,量筒取樣后放置較長時間才有部分重堿細晶沉積筒底,即這部分重堿的沉降速度已非常小,即使采取了適當措施將這些細小顆粒回收下來,當送至濾堿機進行過濾時也難以回收,而且又會重新回到母液系統中不斷循環,因此這部分細晶已沒有回收價值。說明澄清桶與旋液分離器已經達到了預期的澄清分離效果。

4 經濟效益分析

4.1 純堿回收量

經查定,取500 mL分離器底流回收重堿量平均38.33 g,分析燒成率為49.07%,分離器底流流量3.53 m3/h,折合回收純堿量1147.3 t/a。

回收穿漏堿減少蒸汽消耗及由于穿漏堿的存在減少的石灰石消耗數量較少,可忽略不計。

4.2 回收純堿效益

輕質純堿1~10月份平均銷售價格(稅前)為1648.27元/t,純堿銷售稅金8.48元/t。因無論是否回收濾過母液穿漏的重堿,鹽水、壓縮及重堿車間生產成本均已發生,因此只需計算煅燒和成品成本,根據2008年成本目標:煅燒成本201元/t,成品包裝成本55元/t,則回收純堿效益:

4.3 裝置運行費用

澄清桶攪拌電流5.49 A,回收泵運行電流9.23 A,運行費用:

4.4 總效益

濾過母液穿漏堿回收裝置工藝及設備更新改造增加投資71萬元(其中包括澄清桶更新費用39萬元),按使用壽命15年計,年折舊費:

(71-39)/15=2.13萬元

現有生產條件下的總效益:

158.76-1.38-2.13=155.25萬元/a

另外,穿漏堿回收工藝投用后,將徹底解決多年來冷母液進泵管線及去煅燒的冷母液管線堵塞問題。

5 結 論

通過查定數據說明,對冷母液澄清桶的結構改造及穿漏堿回收工藝進行的改造是成功的,完全達到了穿漏重堿回收、減少產品損失、節能降耗的目的。

TQ 114.161

:B

:1005-8370(2011)01-18-04

2010-08-25

劉曉莉(1963—),高級工程師,1986年畢業于青島化工學院無機化工專業,主要從事工藝管理及技措管理工作。