25Cr3MoA鋼的模鍛工藝研究

劉 成 崔一平 盧 艷 斯慶陽 韓森霖

(安大航空鍛造有限責任公司,貴州561005)

25Cr3MoA是我國航空發動機、飛機用氮化鋼。該鋼經調質處理后不僅具有較高的抗拉強度、較高的韌性和塑性、良好的淬透性,而且鋼的過熱敏感性、脫碳傾向及回火脆性傾向均較低。這種氮化鋼表面硬度高,耐磨性、耐熱性、耐腐蝕性好,適于制造飛機發動機輔機轉子和分油蓋等零件,也可用于主機的高壓汽機主軸、齒輪及墊圈等承力受壓件。25Cr3MoA鋼經過適當熱處理后能獲得綜合的力學性能,可滿足國防軍工的材料需要。

1 25Cr3MoA鋼產品結構及材料特性

1.1 25Cr3MoA鋼產品結構特點

某型分油蓋見圖1。體積小,形狀復雜,截面變化較大,非加工面多,尺寸要求精度高,成形非常困難。

圖1 某型號分油蓋實例Figure 1 The sample of a allot oil cap

1.2 材料特性

分油蓋鍛件生產不僅要滿足尺寸要求,其組織性能要求也比較高,特別是對晶粒度的級別要求較高。組織均勻性對調質后的氮化處理有很大的影響。工藝控制不當,極易造成表面質量差、粗晶、氮化不均勻等問題。

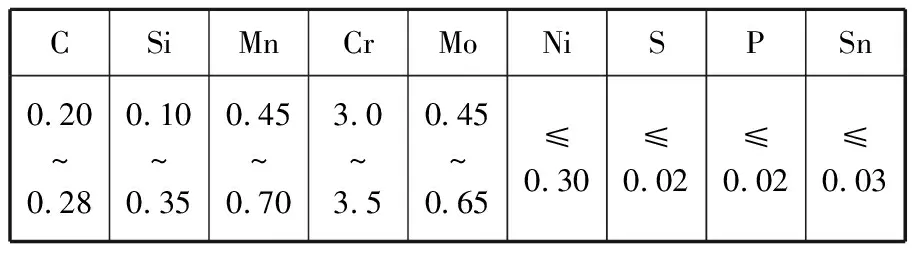

1.3 成分要求

25Cr3MoA鋼為含鉻、鉬較高的結構鋼,鉻、鉬可提高鋼的淬透性。該鋼最后需要進行氮化處理,合金元素對氮化工藝影響比較大。隨著鉻含量增加,氮化深度降低、硬度增高。將鉬含量控制在0.8%~1.5%(質量分數)左右,鉻含量控制在3%(質量分數)對氮化有益[1]。P、S是造成材料各向異性的主要根源,也會給腐蝕性能帶來不利影響。除特殊要求外,應盡可能降低P、S含量。25Cr3MoA鋼的化學成分應符合表1的規定。

表1 25Cr3MoA鋼的化學成分要求(質量分數,%)Table 1 The Chemical compositions of 25Cr3MoA steel (mass fraction,%)

2 工藝研究

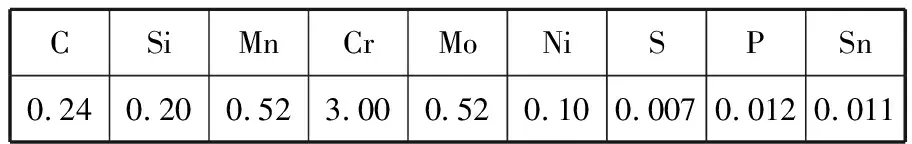

2.1 原材料檢查

選取某爐25Cr3MoA鋼進行工藝試驗。該爐化學成分見表2,符合表1的化學成分要求。

2.2 鍛造成形

(1)鍛造溫度的確定。理論最高鍛造加熱溫度為1 180℃,生產時多數鍛件加熱溫度均選擇此最高加熱溫度。但是,采用規定的最高加熱溫度會造成許多中小模鍛件表面質量下降,氧化皮較厚,并加劇了模具的磨損。因此,只要在鍛造溫度范圍內進行鍛造,鍛件成形飽滿即可。這樣不但可以提高鍛件表面質量,同時又可以降低能源消耗及生產成本。過高的停鍛溫度還會使鍛件內部晶粒繼續長大,出現粗晶或析出第二相,降低力學性能[2]。根據鍛件的大小和復雜程度,應適當降低加熱溫度上限,避免坯料經最高溫度加熱后不變形或小變形的工藝,所以選擇加熱溫度為1 100℃。

表2 某爐25Cr3MoA鋼化學成分(質量分數,%)Table 2 The Chemical compositions of 25Cr3MoA steel of a hot (mass fraction,%)

終鍛溫度既要保證金屬在終鍛前有足夠的塑性,又要具備良好的組織性能,并高于再結晶溫度,保證鍛后再結晶充分。所以根據鋼廠提供的熱加工參數,選擇850℃。

(2)加熱設備。選擇加熱溫度比較均勻的天然氣爐。由于天然氣爐為氧化性氣氛,燃燒充分,所以采用循環加熱可有效減少氧化皮的產生。鍛件多火次鍛造生產中無嚴重缺陷時盡可能趁熱回爐,以減少氧化的次數。在保證鍛件充滿的情況下,允許開鍛溫度低于始鍛溫度[3]。

(3)選擇鍛造設備。由于本文選擇的分油蓋體積較小,形狀復雜,型腔較深,所以選擇30 kN鍛錘。充分利用該錘錘頭運動速度快,充填型槽能力強等特點,迫使金屬在鍛模型槽中塑性流動[2]。

(4)鍛后冷卻。 鍛件在冷卻期間存在組織應力、溫度應力及鍛后殘余應力。冷卻速度越快,溫度應力和組織應力越大。所以通過多年累積的生產經驗,選擇成堆空冷這種緩慢冷卻方式,減少產生應力裂紋的可能。

2.3 熱處理工藝的制定

該鍛件預備熱處理交付,狀態為正火加回火。這樣做的目的是改善鍛造組織,細化晶粒,為調質處理做準備。根據鋼廠所給的熱加工參數指標和多年的生產經驗,確定正火溫度910℃,回火溫度620~660℃,并隨爐冷到500℃以下出爐堆冷。回火溫度對組織及性能影響比較大。伴隨回火溫度升高,晶粒長大,碳化物顆粒也聚集長大,強度下降,塑性升高,硬度也降低。以往試驗結果見表3,選擇640℃回火溫度較合理。

表3 910℃正火后回火溫度對性能的影響Table 3 The tempering temperature after normalizing at 910℃ effects on mechanical properties

2.4 試樣熱處理

應在試樣最終熱處理狀態下進行鍛件性能檢測,所以從鍛件上取樣后,對試樣進行淬火并回火。制度如下:

(1)淬火:(900±10)℃+油冷;

(2)回火:(610±10)℃+空冷。

3 結果分析

3.1 組織

試樣經過熱處理后進行低倍、晶粒度檢測。低倍未見缺陷,其組織為回火索氏體加少量回火貝氏體,晶粒度9.5級,符合(5~10)級的要求。

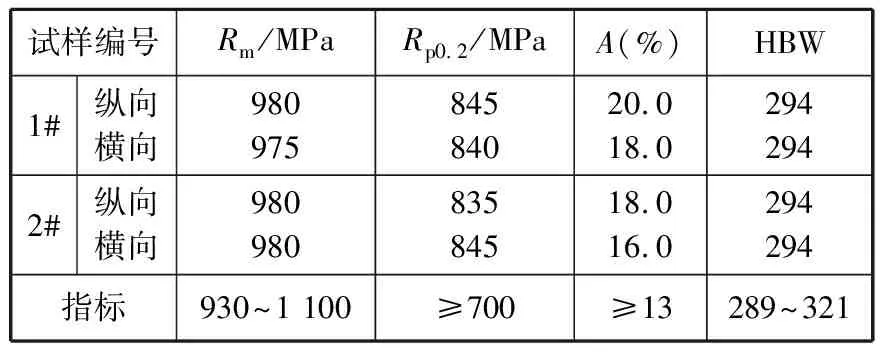

3.2 性能

通過力學性能檢測,淬火+回火后的試樣全部符合指標,見表4。試驗表明:鍛造加熱溫度、加熱方式、鍛后處理方式以及熱處理制度均合理可行,能保證鍛件各項性能指標。

表4 力學性能檢驗結果Table 4 The check results of mechanical properties

4 結論

(1)化學成分對25Cr3MoA鋼的力學性能及氮化后的淬透性影響比較大,需嚴格控制各成分的含量;

(2) 根據鍛件的大小和復雜程度適當降低加熱溫度上限,在保證鍛件熱透的情況下,既提高了表面質量,又節約能源,減少模具磨損,符合企業節能降耗,減少成本的要求;

(3)考慮到鍛后殘余應力,應選擇合適的緩冷方式。一般鍛后包裹硅酸鋁纖維或置于爐門口;

(4)正火溫度910℃,回火溫度640℃是比較合理的預備熱處理制度。這樣可以充分改善鍛后組織,細化晶粒,并能得到比較良好的力學性能。

(5) 目前應用比較廣泛的氮化鋼例如38CrMoAl等,其調質時易脫碳、粗晶而造成脆性大,強度低。25Cr3MoA是取代38CrMoAl等材料的理想氮化鋼。它有著強度高、均勻性好、性能優良等優點。同時,其過程控制簡單,生產成本也較低。

[1] 張玉琢等.25Cr3MoA氮化鋼的研究 [J].《本鋼技術》,1991,(2):13-20.

[2] 姚澤坤.鍛造工藝學與模具設計[M].西安:西北工業大學出版社,1998.

[3] 呂言等.鍛壓成形理論與工藝[M].北京:機械工業出版社,1991.