塑殼斷路器延時特性自動檢測系統

李春海,伍萍輝,曾 成,陸青峰

(河北工業大學 天津 300400)

在低壓配電系統中,塑殼斷路器被廣泛應用。在正常條件下,它接通和斷開電路中的空載和負荷電流,并在線路和設備過載、短路和欠電壓時起保護作用。由此,如果塑殼斷路器出現故障,將會造成嚴重的經濟損失和人員傷亡,所以各廠家為了保證出廠產品的可靠性,在生產和出產檢測環節嚴格把關,而塑殼斷路器延時特性檢測是其中一個的重要環節[1]。

目前,在我國多數開關廠對塑殼斷路器延時特性檢測是手工完成,還有少數的工廠實現自動化,但自動化水平較低[2]。在手工操作下,操作工人不可能杜絕人為錯誤的產生和保證產品檢驗的規范性,與此同時,這種方式效率極低,影響了企業的效益。因此,針對這種問題,塑殼斷路器延時特性自動檢測系統的開發具有十分重要的意義。

1 研究目標

該系統是杭州之江開關股份公司的HSW1-125、HSW1-160系列的塑殼斷路器裝配檢測流水線改造項目的一部分,依據 IEC60947-2、GB14048.2等標準[3],對塑殼斷路器進行延時特性自動檢測,從而提高工作效率和出廠質量,主要完成如下測試:

塑殼斷路器通入2~3倍額定電流后,如果在預設時間范圍內(Tp≤2Min(In≤200 A)或 Tp≤4Min(200 A≤In≤400 A))分斷,則為合格,反之則不合格[4]。

2 技術要求

通過對研究目標和生產實際的分析,制定了如下技術要求:

1)恒流源由PLC控制,可任意編程,電流準確度為±2%;

2)根據環境溫度的改變,自動調節恒流源參數;

3)延時檢測單元的生產節拍大約為70 s/件;

4)整條生產線的生產效能高(520/班),集中控制系統完成生產線所有參數的監控、類型設置及參數自動化下載、其它單元故障狀態的顯示等功能。

3 設計方案

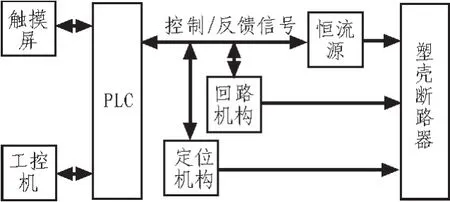

系統以PLC為控制核心,通過觸摸屏完成測試參數的設置和實時數據的采集、監控,由機械部分完成定位和回路的構成,最后恒流源輸出所需試驗電流,并自動對測試結果進行判斷和產品分類;而工業控制計算機作為上位機完成生產線的數據進行歸納整理和顯示、各個單元進行監控管理等工作。系統總體結構圖如2所示。

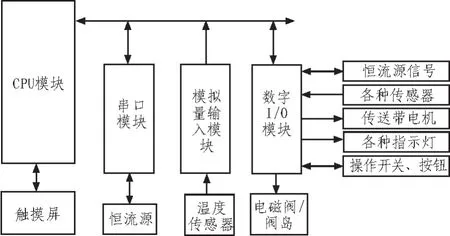

3.1 硬件設計

根據系統的基本原理圖可知,系統的硬件部分主要由觸摸屏、PLC、恒流源和機械等部分組成,其中機械部分包括定位機構和回路機構兩部分。

1)觸摸屏部分 在該系統中,觸摸屏采用TP170A型號,通過與PLC建立通信,接收和發送命令。它主要的任務是完成手動/自動的切換與機構執行和試驗參數的設置,顯示系統的實時數據、試驗結果和報警信息,故障后系統復位等工作。

圖1 系統總體機構圖Fig.1 Structure diagram of the power control unit test system

2)PLC部分 在該系統中,PLC采用S7-300系列產品,是模塊化小型PLC系統,能滿足中等性能要求的應用[5]。在系統中,PLC接收觸摸屏的控制命令和控制參數,控制機械部分完成塑殼斷路器的定位和回路構成,給定恒流源輸出所需的調節參數,并且將采集的實時測試數據反饋到觸摸屏上,完成塑殼斷路器延時特性的自動檢測。系統硬件框圖如圖2所示。

圖2 系統硬件結構圖Fig.2 Structure diagram of the hardware system

3)恒流源部分 在該系統中,恒流源采用一種兩級調節的方式,主要由兩個可調變壓器、電壓傳感器、電流傳感器、繞組和繼電器等組成,其基本結構圖如下3所示。

圖3 恒流源結構圖Fig.3 Structure diagram of constant current source

4)機械部分 定位機構:它完成待測產品的擋料和進料到指定位置,然后通過機械手抓起產品放入回路機構;當測試完成之后,依據測試結果將合格與不合格的產品放入不同的料道中,將其送入下一單元之中。

回路機構:它主要是夾具和電極組成,當電流放入到待測位置,夾具加緊塑殼斷路器,與此同時,連接恒流源的電極插入到斷路器的兩端電極,構成回路[6]。

3.2 軟件設計

依據對系統基本原理和硬件設計的分析,軟件設計大致分為觸摸屏程序設計、PLC程序設計和恒流源程序設計。

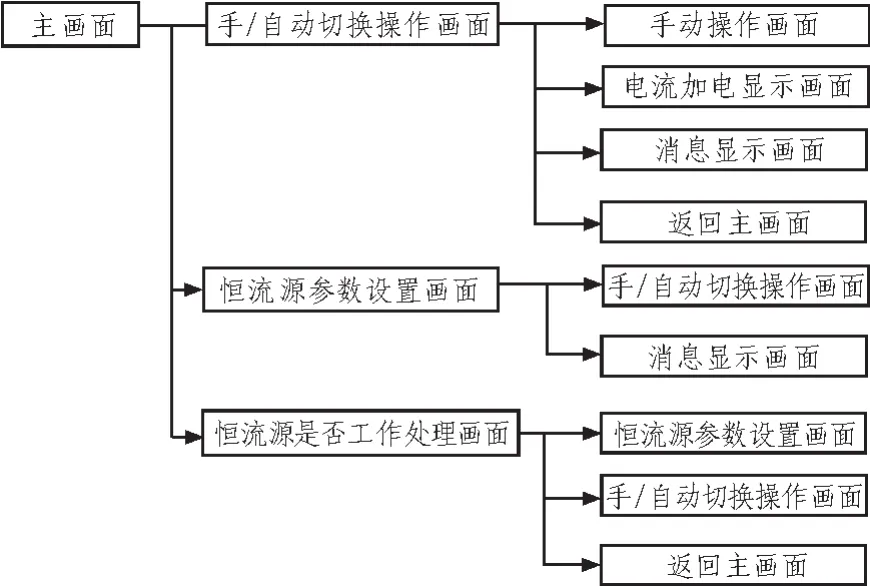

1)觸摸屏程序設計

系統上電啟動后,TP170A首先進行系統自檢,自檢結束并通過后自動進入主畫面。主畫面由固定窗口和基本窗口兩部分組成。固定窗口主要顯示系統名稱、圖標、系統時間等內容;基本窗口的畫面菜單結構如圖4所示,主要是完成操作方式的切換、恒流源參數的設置和反饋信息、報警信息的顯示等任務。

圖4 主界面結構Fig.4 Structure diagram of the main interface

2)恒流源參數的調整

恒流源根據PLC給定的參數和控制信號,經過兩級調節,輸出所需測試電流。首先,PLC根據測試塑殼斷路器額定電流的大小,給定其電壓參數和電流參數;然后,第一級的可調變壓器1調節電壓,調節到電壓傳感器的反饋電壓值與給定的電壓參數相等為止;最后,第一級調壓器的輸出電壓經過第二級的可調變壓器2調節,經過繞組轉變為低壓電流信號,并調節到電流傳感器的反饋電流值與給定的電流參數相等為止。

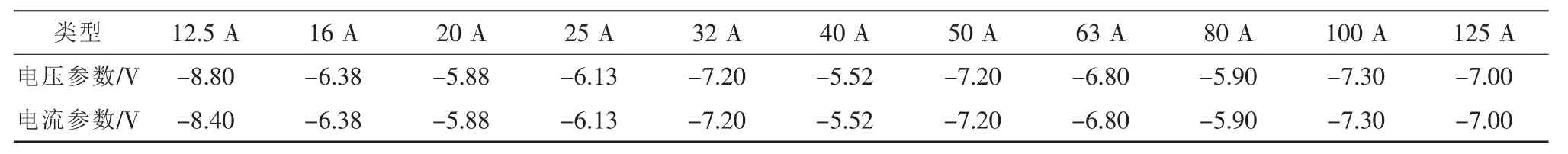

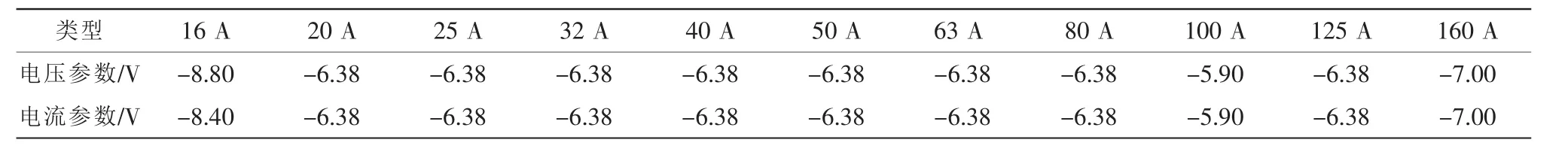

電壓參數和電流參數:在恒流源設置畫面,設置目標電流值及初級電壓,啟動自動程序。恒流源開始工作后,觀察次級調壓器的觸頭位置,盡量讓其調到中間位置。如果偏左,則減小初級電壓值;如果偏右,增大初級電壓值。反復調節,調到最佳位置時,此時數值即為初級電壓值。最終參數如表1(125系列塑殼斷路器)和表2所示(160系列塑殼斷路器)。

3)PLC程序設計

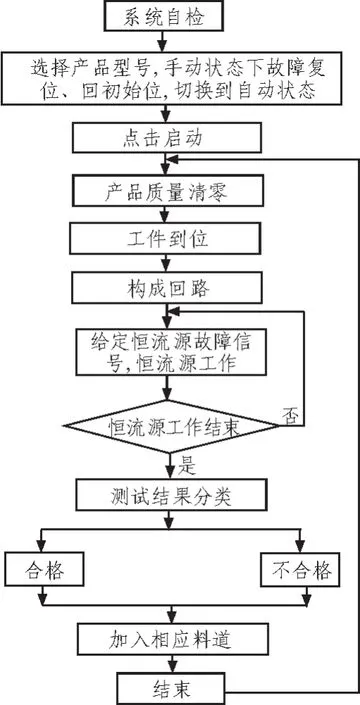

主程序流程圖如圖5所示,首先,PLC完成測試前的準備工作,系統上電后先進行自檢。當系統發生故障時,觸摸屏顯示出故障名稱,蜂鳴器發出報警聲音。當自檢無誤后,PLC通過觸摸屏完成初始參數的設置,如測試產品的型號、回初始狀態、恒流源工作狀態與給定值、系統運行方式等參數。

然后,當操作人員點擊啟動鍵后,系統進入了運行狀態。PLC先清零產品質量信息,;當塑殼斷路器進入測試單元后,定位機構將其放入到指定的測試位置,回路機構使其與恒流源構成回路;與此同時,PLC發送控制信號和給定信號到恒流源,使其輸出測試電流,并檢測恒流源工作狀態;當塑殼斷路器分閘或者預設的通電時間到時時,恒流源則停止工作;最后,PLC根據測試結果,將它們分別放入合格產品料道與不合格產品料道,流入不同的單元。

表1 恒流源參數1Tab.1 Parameter 1 of constant current source

表2 恒流源參數2Tab.2 Parameter 2 of constant current source

圖5 主程序流程圖Fig.5 Flow chart the software design

4 結束語

針對塑殼斷路器延時特性的出廠檢測,基于PLC開發了一套自動檢測系統。該系統能自動完成塑殼斷路器的延時特性檢測,并依據測試結果的不同進行分類,并保持測試數據。與傳統手工檢測相比,本系統具有規范性和高效率等優勢。

[1]施濤昌.DZ10-250塑殼斷路器長延時脫扣試驗臺 [J].低壓電器,1989(4):22-25.

SHI Tao-chang.Equipment for moldeld case circuit breaker delay characteristics[J].Low Voltage Apparatus,1989(4):22-25.

[2]程亞平,李志剛,豈峰.小型斷路器可靠性檢測裝置[J].電氣應用.2008,28(4):79-81.

CHENG Ya-ping, LI Zhi-gang, QI Feng.The reliability test device ofminiature circuitbreaker[J].Electrotechnical Application,2008,28(4):79-81.

[3]蔡旭軍.塑料外殼式斷路器標準對比分析[J].電氣時代,2008(10):55-58.

CAI Xu-jun.Standard comparative analysis to moulded case circuit breaker[J].Electric Age,2008(10):55-58.

[4]朱云祥,劉炳彰,黃奇峰,等.低壓斷路器可靠性試驗裝置[J].低壓電器,2000(2):45-48.

ZHU Yun-xiang, LIU Bing-zhang, HUANG Qi-feng, et al.Equipment for low voltage circuit breaker reliability test[J].Low Voltage Apparatus,2000(2):45-48.

[5]劉鍇,周海.深入淺出西門子S7-300PLC[M].北京:北京航空航天大學出版,2004.

[6]李中興,馬海霞.小型斷路器可靠性試驗 [J].低壓電器,2010(6):30-33.

LI Zhong-xing,MA Hai-xia.Reliability test to small circuit breaker[J].Low Voltage Apparatus,2010(6):30-33.