重鋼廠房鋼管混凝土柱的施工

顧擁軍

浙江大地鋼結構有限公司,浙江 杭州311215

重鋼廠房鋼管混凝土柱的施工

顧擁軍

浙江大地鋼結構有限公司,浙江 杭州311215

本文簡要敘述重型鋼結構廠房鋼管混凝土柱的制作、安裝及其混凝土底灌的施工方法,圖文并茂,供施工者參考。

鋼管混凝土;相貫線;底灌

鋼管混凝土從70年代已經開始研究和應用,這是一種新型的組合結構,已廣泛應用于工業與民用建筑工程中,尤以高層建筑、橋梁、重鋼廠房等為最多。

鋼管混凝土柱是指在鋼管中填充混凝土而形成的組合構件,當鋼管混凝土柱軸心受壓時,產生緊箍效應,具有特殊性能,抗壓強度大大提高,是鋼材與混凝土最佳的合理使用。與鋼結構柱相比,可節約鋼材50%左右,造價也可降低。

近年來,公司應用鋼管混凝土結構施工項目頗多,有高層建筑鋼結構、橋梁鋼管拱、重鋼廠房和標志塔桅桿下部鋼管混凝土柱等。鋼管混凝土的施工主要包含鋼結構的制作、安裝及混凝土的施工兩個方面的內容。本文就單層重型鋼結構廠房鋼管混凝土柱為例,重點闡述四肢格構式鋼管混凝土柱的施工方法和工藝要點。

圖1 三連跨格構式鋼管混凝土柱重鋼廠房

一、工程概況與結構特點

浙江造船有限公司室內船臺及集配庫工程為單層重型鋼結構廠房,采用鋼結構(框)排架,建筑面積約29552m2, 縱向長316m,柱距12m(局部柱距24m),橫向寬97m,三連跨(AB、BC、CD跨),跨度分別為36m、36m和25m。如圖1所示。

A、B、C軸為高跨(36m跨),屋面檐口標高為45.50m,CD跨為廠房低跨(25m跨),標高為12.680至13.730。

A、B、C軸36m跨采用格構式排架柱,下柱為四肢鋼管混凝土格構式柱子,上柱為H型焊接實腹式鋼柱,單根空管桁架柱最大重量55.3t。D軸柱及抗風柱采用H型焊接實腹式鋼柱。

鋼柱柱腳均采用插入式柱腳,部分柱間設柱間支撐。屋面梁為H型實腹式鋼梁,梁柱節點采用剛接,即高強螺栓加翼緣板焊接連接,屋面結構為有檁體系,吊車梁為H型實腹式鋼梁,有9m、24m、38m軌高吊車梁系統,主跨廠房為雙層行車,上層橋機最大吊重150t。

圖2 鋼管上、下柱分段圖

四肢鋼管格構柱,由肢管、腹桿、隔板和牛腿組成。肢管采用螺旋焊縫鋼管(φ450×10、φ450×12)和直縫埋弧焊管(僅用于兩端露天跨鋼柱,規格φ559×16)兩種,腹桿采用高頻焊管(φ168×10、φ 168×12)。鋼結構材質采用Q345B。

二、鋼管格構柱制作工藝要點

2.1 施工總體構思

由于鋼管桁架柱尺寸較大,限于運輸,在工廠進行分段制作,工廠預拼裝,運至現場進行吊裝、高空拼裝焊接。

①鋼管柱腹管與肢管相貫連接,采用5軸聯動數控相貫線切割機割出管端相貫線和坡口,以保證拼裝和焊接的質量。

②提高工廠制造程度,節點的制作和組裝均在工廠進行,能在工廠制作的盡可能在工廠完成,使現場工作盡量減少,以保證安裝質量。

③焊接是關鍵,鋼管柱鋼管相貫節點的焊接和鋼柱肩梁處箱形牛腿的焊接要求很高,必須嚴格制訂焊接工藝方案,由全方位合格焊工進行施焊,焊后按規程嚴格檢查。

2.2 格構式鋼柱制作

2.2.1 鋼管柱制作的技術要點

①鋼管與鋼管、板與板對接應等截面等強度拼接,焊縫為全熔透一級焊縫。

②鋼管柱腹管相貫焊接,其腹管相貫線及坡口加工必須在數控管相貫切割機上加工,相貫焊縫必須嚴格按工藝施工。

③鋼柱牛腿處十字型加勁板與頂板以及牛腿箱兩側板的焊縫等級為全熔透一級焊縫。

④鋼管柱管壁與頂板接觸面必須刨平頂緊,然后焊接。

2.2.2 格構柱分段與鋼管對接

肢管采用螺旋焊縫鋼管和直縫埋弧焊管,經計算和排料,鋼管分三段,每段約12米,由鋼管供應商定尺制作并端部加工坡口,材料利用率達100%。工廠對接和現場拼接均為帶墊的全熔透一級焊縫,其結構形式如圖3所示。

2.2.3 腹桿相貫線切割

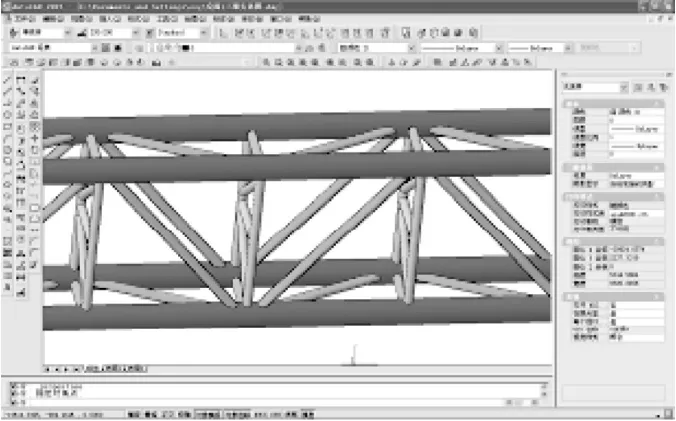

四肢管格構柱的腹管與肢管相貫連接,此相貫線及其坡口的形成,主要是腹管端部的切割,由于主管貫通,支管以內徑相貫,沿內徑向外開出坡口。鋼管切割在CNC相貫線切割機上進行,隨機引進用于三維構造中的斜切及馬鞍形等輪廓的工作準備軟件系統,可以采用聯機和脫機工作,并可在網上在線工作。ACAD生成的鋼管桁架三維圖(圖4),輸入該軟件后,即生成用于CNC數控切割機的切割數據并保存在數據文件中,可通過數據連線或U盤或移動硬盤,送到管子切割機中,操作者僅需調入數據文件,即可按編號逐個對管子端口進行相貫線和坡口切割,一次切割完成。非常方便可靠,該軟件還具有套料程序,按程序一根一根下料并割出相貫線和坡口。我們引進了荷蘭HGG公司和國內林克曼數控管相貫切割機,此類設備功能先進、齊全、切割速度快、坡口光潔、操作簡便、效果好。

圖3 工廠鋼管對接結構形式

圖4 CNC相貫線切割三維結構圖

科技進步和創新工藝技術替代了參數化輸入及傳統的展開放樣工藝,從而推動了鋼管桁架制造業的發展。

2.2.4 格構柱相貫焊縫

腹管與肢管的相貫相交形式有正交和斜交。相貫焊縫的焊接,采用手工電弧焊和氣體保護焊,是鋼柱制作的關鍵。

相貫節點的焊接,在A區域內焊縫為全熔透二級,B區過渡區,由熔透焊縫逐漸過渡到確良角焊縫,C區為加強角焊縫,焊縫高度為1.5倍管壁厚, 按三級焊縫進行檢測,相接處圓弧過渡。相貫線焊縫坡口形式及焊縫高度如圖6所示。

圖5 CNC相貫線切割機

2.2.5 格構柱廠內預拼裝

①鋼立柱上下段必須在廠內進行總體預拼裝。

②預拼裝在裝配平臺上臥拼,劃出各構件裝配中心線和高程線。

圖6 鋼管相貫線焊縫分區圖

③將上、下柱對接后,檢查各標高尺寸和中心線,主管直線度等參數,再組裝現場連接用定位板。吊裝方法。根據鋼柱的高度確定綁扎點,應保證鋼柱吊裝過程中基本處于垂直狀態,并應在柱子上用麻繩綁好(為了避免吊起的柱子自由擺動)作為牽制溜繩的調整方向。吊裝準備工作就緒后,指揮者發出試吊信號,由80t汽吊將鋼柱進行試起吊,吊起高度為200~300mm時發出停止信號,再對構件和各部位環節進行檢查,特別是各吊具的安全性及牢固性是否安全可靠,確認無問題后再繼續進行。

三、鋼管柱吊裝與安裝就位

3.1 鋼結構安裝工藝流程:

鋼結構安裝工藝流程按構件劃分為:格構式鋼柱下柱→柱間支撐→吊車梁→格構式鋼柱上柱→高空對接→屋架梁→部分檁條→檁條→墻檁→屋面板→墻面板→門、窗等。按軸線劃分流程為:A軸→D軸、1軸→26軸。

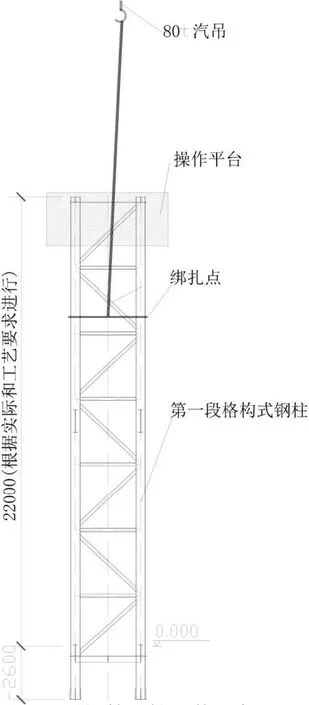

格構式柱分兩段進行安裝,吊機使用80t和175t汽吊。

3.2 鋼柱安裝

格構式鋼柱在廠內分上下兩段制作,工廠進行預拼裝,運至施工現場,根據現場施工順序進行堆放,安裝前需對各構件進行全面檢查,做好吊裝的各項準備工作。

3.2.1 下柱安裝

①下柱安裝時,先將基礎清理干凈,然后進行安裝。吊裝時,要將安裝的柱子按位置、方向放到吊裝(起重半徑)位置。柱子安裝層次包括:基礎放線、綁扎、吊裝、校正、固定等。

②格構式鋼柱一般采用直接綁扎

圖8 鋼管下柱吊裝示意圖

圖7 四肢管格構柱廠內組裝

③當格構式柱腳接近杯底時,必須注意將柱腳落實,以防柱子在校正時發生傾斜,每肢插入4個楔子,柱子落實后,打緊四周楔子撐牢,將柱子加固,達到安全方可摘除吊鉤。繼續按此法吊裝其余所有柱子。

④格構式鋼柱校正

鋼柱吊裝就位后,按照先調標高,再調扭轉,最后調垂直度的順序進行安裝精度的調校。在進行校正同時并采取臨時固定措施,以保證構件的穩定性,格構式鋼柱吊裝校正方法可選用經緯儀、纜風繩、千斤頂、撬杠等工具,對鋼柱施加拉、頂、撐或撬的垂直力和側向力。用經緯儀進行柱子垂直度的校正,校正時還要注意風力和溫度的影響。

3.2.2 上柱安裝

上柱的安裝,使用175t和80t兩臺汽吊抬吊。為了便于上柱吊裝對接,在已安裝就位并固定好的下柱上先裝好工作平臺。

兩臺汽吊抬吊后,在上柱處于垂直狀態下,由175t汽吊安裝就位,定位軸線應從地面軸線引到高空,以保證每段柱子安裝正確無誤,避免產生累積偏差。

上柱垂偏校正:鋼柱校正重點是對鋼柱有關尺寸預檢,使影響垂直因素得以預先控制。下段鋼柱的柱頂垂直度偏差、上段鋼柱的底部軸線位移量以及垂直度偏差、焊接變形量等綜合安裝誤差之和,可采取預留可調整值,其方向與偏差方向相反。

3.2.3 鋼柱構件的司索

①構件的索具應按照要求的規格進行捆扎使用,不準隨意修改。

②捆扎時應在有銳角的金屬構件部位加墊保護層, 使鋼絲繩索具不受損傷。

③索具的長短應符合設計要求,不允許兩支索的夾角>120°。

④捆扎索具應堅固安全,但是也要考慮到拆除的方便。

⑤不準以單根吊索吊裝構件,防止構件在吊裝過程中打旋轉而扭傷吊索。

⑥構件在起吊過程中應先拴好兩端的穩索,防止構件在起吊后打旋轉。

表1

圖12 進料支管和閘門的情景

⑦構件未曾做好穩固措施前嚴禁吊裝設備卸鉤,并嚴禁長時間懸吊重物、構件或過夜。

圖9 上柱吊裝

3.3 鋼管混凝土柱吊裝允許偏差

鋼柱吊裝允許尺寸偏差要求見表1。

3.4 上柱與下柱高空對接

高空對接施工要點:

①高空對接必須在鋼柱吊裝穩妥校正后,并經定位后進行。

②在現場焊接施工中,設立高空焊接平臺,對風、雨的影響采取有效的應對措施。如圖10所示。

③高空鋼管對接焊縫坡口結構如圖11所示。

④鋼管柱的焊接,應采用合理的焊接順序。以防止產生整體焊接變形,盡可能減少焊接殘余應力。由四名焊工對鋼柱四根鋼管對稱焊接,四人同時逆時針方向(或同時順時針方向)施焊,直至焊完整條焊縫。整個焊接過程中,四名焊工都要保持對稱位置。

圖10 高空對接焊接平臺

圖11 高空對接結構形式

⑤焊接過程控制

施焊過程中,每一焊層都要進行清渣,進行層間檢查,發現缺陷及時處理后方可繼續施焊,焊后清理焊接飛濺。

⑥高空焊接注意事項

在鋼柱的整個焊接過程中,有專職測量人員,對柱子的垂直度進行監測。同時,設專職人員對風速、溫度、濕度進行測量記錄,若出現風速大于10m/S;相對濕度大于90%,雨天等情況之一,且無有效保護措施,立即停止焊接。

⑦焊材的管理:焊條應有質保書,現場配有一級庫、二級庫存放焊材,焊條使用前須烘干,焊工領取焊條需用保溫筒,焊接時保溫筒接上電源用以保溫防潮濕。

⑧焊接完成24小時后,對焊縫進行外觀檢查以及超聲波檢查,超聲波檢查按照《鋼焊縫手工超聲波探傷方法和探傷結果分級法》(GB11345)進行評定,100%探傷達BII級要求。

四、鋼管柱混凝土澆灌

管內澆灌混凝土的方法,通常有泵送頂升、高位拋落無振搗和手工澆搗等三種形式。本工程采用泵送頂升的施工方法,成功地將混凝土頂升至36m高程,順利完成了78根格構柱子312根鋼管的混凝土澆灌任務。

泵送頂升混凝土澆灌都在現場進行,其施工要點如下:

①在全部主體結構安裝完成后進行混凝土的澆灌,插入式鋼柱腳已固定,尚未進行鋼柱平臺二次澆搗時進行混凝土的澆灌。

②在離柱腳平臺面-500~-300mm處鋼管上開一臨時澆灌口,并安裝一個帶閘門的進料支管,澆灌口上焊接的一小段支管無須拆除,在柱腳二次澆灌混凝土時埋入即可。

圖12顯示進料支管和閘門的情景。

③將進料支管直接與移動式泵車輸送管出口端相連,由泵車連續不斷地將混凝土自下而上頂升灌入鋼管,無需振搗。至頂部溢出后關閉閘門,停止泵送。泵送時,有專人在鋼管頂部看守,待混凝土溢出時,泵送停止后,清除多余混凝土,再將封板緊壓管端。

④鋼管內無鋼筋,管內混凝土配合比除滿足強度等級外,尚須注意混凝土坍落度的選擇,泵送頂升混凝土向管內澆灌時,混凝土采用免振較高流態的混凝土C30,粗骨料粒徑可采用0.5~3cm,水灰比應不大于0.45,坍落度不小于15cm。

⑤鋼管內混凝土澆灌屬隱蔽工程,無法直接觀察到澆灌的質量和存在的缺陷,因此必須制訂嚴格的施工工藝細則,加強澆灌工作的施工管理,明確崗位責任制。可用敲擊鋼管方法進行初步檢查,如有異常則用超聲波檢測,若發現有不密實部位和質量問題,應進行鉆孔壓漿補強,然后將鉆孔補焊封死。

圖13 泵送混凝土

五、結束語

鋼管混凝土是一種具有特殊性能,抗壓強度高,鋼材與混凝土最佳的合理使用的新型組合結構,鋼結構零件少,結構簡單,節省材料,施工方便,有較好的經濟效益,已廣泛應用于工業與民用建筑工程中。近年來,由于數控管相貫切割和泵送頂升混凝土技術的發展,解決了現場鋼管內部澆灌混凝土的工藝問題,鋼管混凝土技術一定會在建筑領域得到廣泛的應用和推廣。

[1]鋼管混凝土結構設計與施工規程.CECS 28:90

[2] 鐘善桐.鋼管混凝土結構.清華大學出版社.第3版

[3]鋼結構設計一般說明.中船九院

10.3969/j.issn.1001-8972.2011.06.014