動靜壓軸承支撐高速主軸系統基本性能分析

董勝先 馬求山②

(①廣東交通職業技術學院,廣東廣州 510800;②西安交通大學機械工程學院,陜西西安 710049)

高速電主軸技術作為高速精密切削加工的關鍵技術,近年已成為該領域研究熱點之一。高速精密支承軸承是保證高速電主軸具有高剛度、高回轉精度、大承載力的關鍵支撐部件。與其他軸承支撐相比,水潤滑動靜壓軸承在高轉速下有無可比擬的優異性。文獻[1-2]在水潤滑動靜壓軸承設計和性能的計算與優化方面做了大量細致的理論工作,詳細分析了軸承結構參數與運行參數對軸承性能的影響,并初步給出了此類軸承設計過程。據以往的工程實踐經驗可知,僅從理論分析計算角度往往難以全面反映軸承的實際性能,因此通過實驗測試軸承-轉子系統的基本性能并準確識別出其剛度阻尼系數等重要參數指標是非常必要的。

在實驗測試方面,許多參數識別方法都各自應用于不同的實驗環境中,以確定滑動軸承油膜動特性系數并被驗證是有效的。文獻[3-4]探討了多種實驗方法的優缺點,并指出不平衡質量法有參數識別精度高、激勵加載干擾簡單以及實驗操作容易等優點。本文設計并搭建了高速水潤滑動靜壓支承軸承-轉子系統實驗臺,采用不平衡質量法識別出了軸承-轉子動特性系數,并在此基礎上試驗分析了其靜態性能。

1 實驗臺

圖1為水潤滑動靜壓軸承支承主軸試驗臺結構示意圖。試驗主軸由前后2個動靜壓軸承支承,安裝半徑間隙為0.015~0.020 mm。整個試驗臺放在減振平臺上,隔離外界振動干擾;驅動電動機在變頻器調節下通過聯軸器與試驗主軸相連,驅動試驗主軸,驅動速度在0~40 000 r/min范圍內可調。圖2為其支撐軸承型結構圖。文獻[5]在理論上探討了該軸承的基本性能。圖3為高壓供水系統結構示意圖。前后2個動靜壓軸承的供水方式為集中供水,高壓水進入試驗臺后便分為2路分別進入前后軸承,以純水作為潤滑介質,其20℃時的動力粘度為1.005×10-3Pa·s。供水壓力范圍可調:0.2~10 MPa。圖4為試驗臺實物圖。

2 參數識別方法

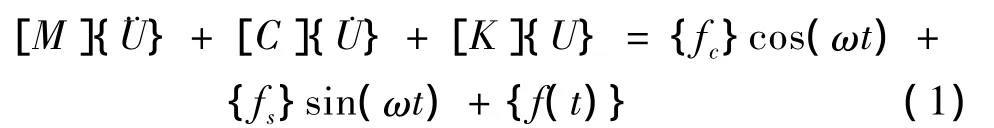

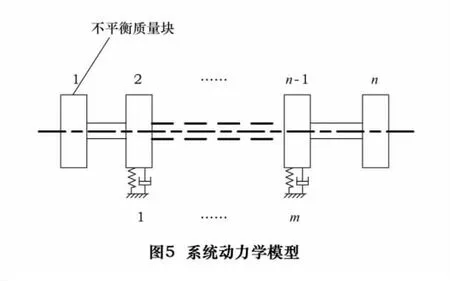

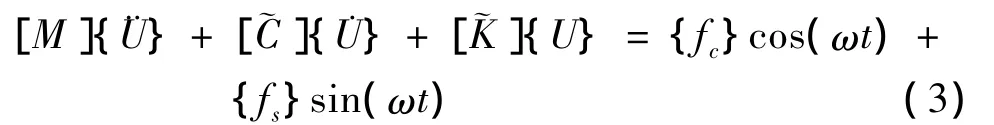

利用不平衡質量法[6-7]識別潤滑水膜動特性系數時,將系統簡化為多圓盤轉子模型(如圖5),利用有限元方法[8]把轉子離散化為n個節點,其中m個軸承節點(n>m),在非軸承支承處附加一小質量塊,在一定轉速下產生離心力作為系統的激勵,得到動力學方程為

其中:[M]、[C]和[K]分別為轉子的質量矩陣、阻尼矩陣和剛度矩陣;[U]為位移向量;{fc}和{fs}分別為不平衡力向量的余弦和正弦部分;ω=2πΩ,而Ω為轉子的轉速,r/s;{f(t)}為軸承的動反力——水膜力向量。

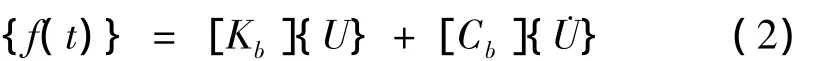

根據線性化水膜力的力學模型,水膜力向量可表示為

其中[Kb]和[Cb]僅具有m個非零二階子塊的對角陣,對角陣位置與有限元模型中軸承位置相對應,即

并將式(2)代入式(1)整理得

其不平衡響應下的位移穩態響應為

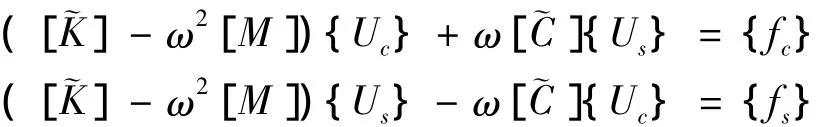

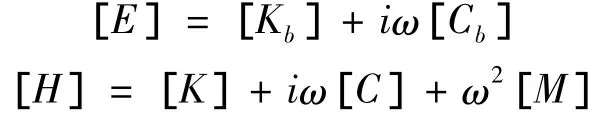

代入(3)式后得到

寫成復數形式為

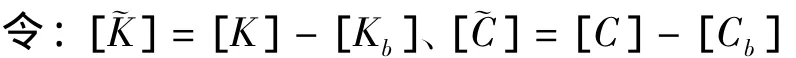

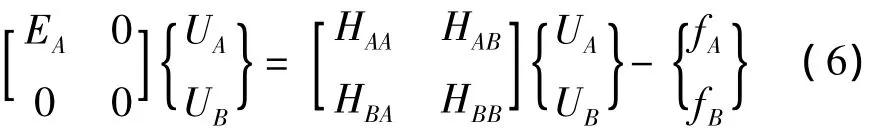

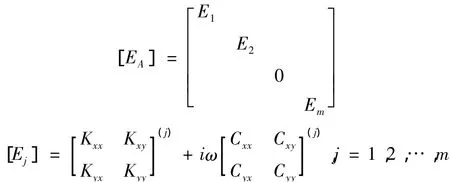

分離式(4)左端系數矩陣中的轉子有限元參數與軸承水膜參數,令

則式(4)可寫為

消去{UB}得

式中[H]為已知轉子有限元參數所構成的復矩陣,由此可求得

3 結果與分析

3.1 動靜壓軸承靜態特性

3.1.1 承載力和供水壓力對靜態剛度影響

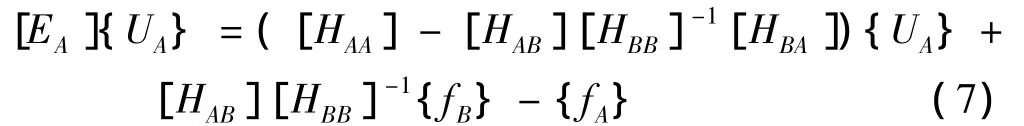

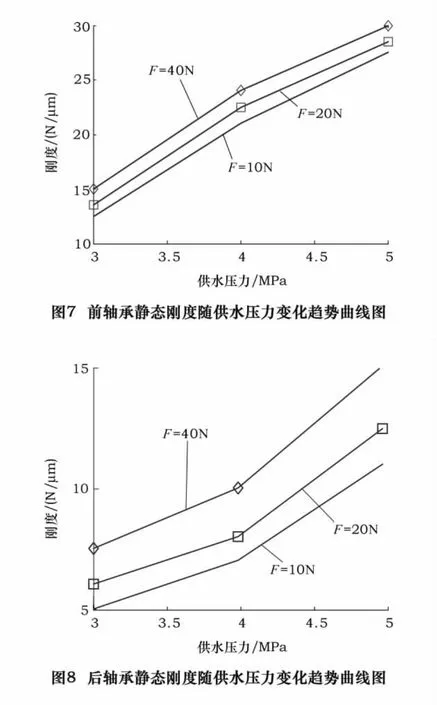

在一定供水壓力下,在主軸一端施加的載荷F(如圖6)與測得施加載荷前后軸承節點位移變化的比值,即動靜壓軸承在此工況下的靜態剛度。圖7和圖8分別為前后軸承靜態剛度隨供水壓力和載荷變化的情況。從圖中可以看出,在一定的載荷情況下(F=10~40 N),在一定的供水壓力范圍內(3~5 MPa),隨著供水壓力的升高,前后軸承靜態支撐剛度增大;在供水壓力一定的情況下,隨著載荷F的增大,前后軸承靜態支撐剛度增大。

3.1.2 供水壓力與轉速對流量影響

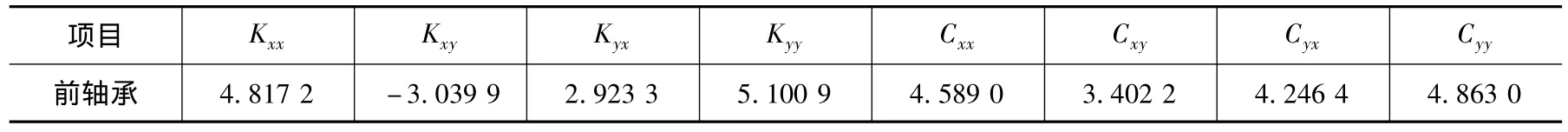

表1 供水壓力6 MPa、轉速4 800 r/min時前軸承水膜無量綱動特性系數

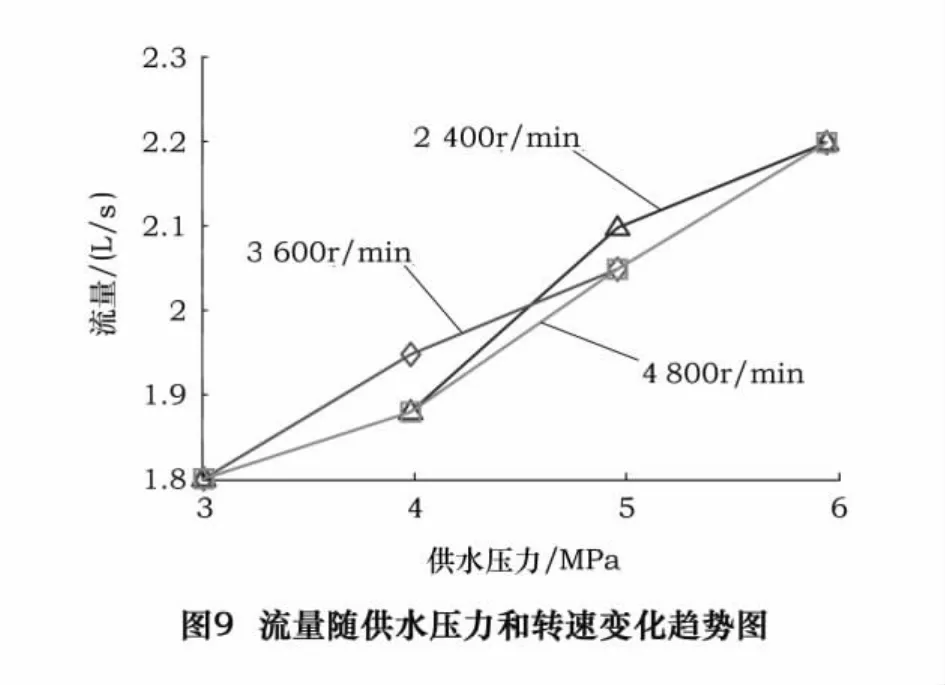

流量是軸承設計和計算中重要參數之一,對軸承性能有著重要影響。圖9為流量隨供水壓力和轉速變化情況。從圖中可以看出,轉速一定的情況下(2 400~4 800 r/min),在一定供水壓力范圍內(3~6 MPa),隨著供水壓力的升高,流量增大;供水壓力一定的情況下(3~6 MPa),隨著轉速的升高,流量變化不明顯。

3.2 動靜壓軸承動態特性

在某一穩定工況下(轉速、供水壓力等確定),軸承轉子系統處于平衡靜態工作點,當系統轉子上附加一小質量塊時(與原系統偏心質量相比,附加偏心質量產生的偏心可以忽略不計),產生激勵力,轉子在微小范圍內繞著靜態點振動。表1為供水壓力6 MPa、轉速4 800 r/min時,前軸承水膜無量綱動特性系數。水膜剛度和阻尼的相對單位分別為μωl/φ3和μl/φ3(其中μ為潤滑介質動力粘度,ω為軸頸角速度,l為軸承寬度,φ為軸承間隙與軸承半徑之比)。

3.3 偏心率和供水壓力對剛度影響

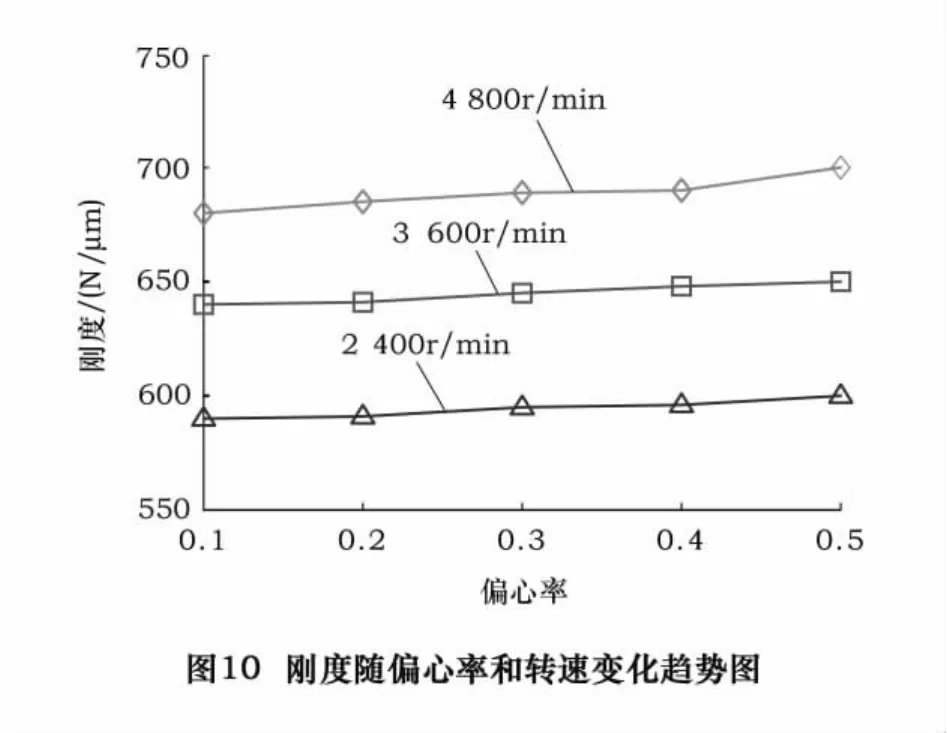

圖10為剛度隨偏心率(軸頸中心與軸承中心在徑向的距離與半徑間隙之比)和轉速變化情況。從圖中可以看出,在一定轉速下(2 400 r/min、3 600 r/min、4 800 r/min),在一定的偏心率范圍內(0.1~0.5),偏心率對剛度影響不大;偏心率一定的情況下,在一定的轉速范圍內(2 400~4 800 r/min),隨著轉速升高,支撐剛度增大。

4 結語

本文設計并搭建了高速水潤滑動靜壓支撐軸承-轉子系統實驗臺,試驗分析了基本運行參數如載荷、轉速、供水壓力、偏心率等對軸承-轉子系統的基本性能影響,并采用不平衡質量法識別出軸承-轉子系統支承的動特性系數,通過以上分析,得出以下結論:

(1)高速動靜壓水潤滑軸承綜合了動壓和靜壓軸承的優點,低速靜態性能和高速動態性能可以提供較大的支撐剛度以滿足高速切削機床的需求。

(2)供水壓力和載荷等運行參數對水潤滑動靜壓軸承-轉子系統基本靜態性能有較大影響。在一定的載荷范圍內(10~40 N),靜態支承剛度隨供水壓力升高(3~6 MPa)而升高;在一定的供水壓力范圍內(3~6 MPa),支承剛度隨載荷的升高(10~40 N)而升高。

(3)供水壓力和轉速等運行參數對水潤滑動靜壓軸承-轉子系統基本動態性能有較大影響。在一定的轉速范圍內(2 400~4 800 r/min),支承剛度隨供水壓力升高(3~6 MPa)而升高,同時偏心率對其影響不大;在一定的供水壓力范圍內(3~6 MPa),支承剛度隨轉速的升高(2 400~4 800 r/min)而升高;在一定的偏心率范圍內(0.1~0.5),支承剛度隨轉速的升高(2 400~4 800 r/min)而升高。流量隨供水壓力增大而升高,而與轉速變化不明顯。

[1]張亞賓.高速機床水潤滑動靜壓軸承設計研究[D].西安:西安交通大學,2008.

[2]戴攀,張亞賓,徐華.新型高速銑床主軸水潤滑動靜壓軸承結構及性能研究[J].潤滑與密封,2009,34(2):11 -14.

[3]趙三星.可傾瓦徑向滑動軸承靜動特性硏究[D].西安:西安交通大學,1995.

[4]Oscar C.De Santiago,Luis San Andres.Field method for identification of bearing support parameters:identification from rotor dynamic response due to imbalance[J].ASME,2007,129:213-219.

[5]戴攀.考慮紊流工況和溫粘效應的高速精密主軸潤滑動靜壓軸承設計研究[D].西安:西安交通大學,2009.

[6]畢士華,黃文虎,等.油膜軸承動態特性參數及轉子不平衡的統一識別[J].強度與環境,1995(2):8-15.

[7]鄭鐵生,許慶余.滑動軸承油膜動力系數的附加不平衡量辨識方法[J].西安交通大學學報,1992,26(3):99-106.

[8]鐘一諤,何衍宗,等.轉子動力學[M].北京:清華大學,1987.