基于Dynaform的方形盒沖壓成形仿真

寶雞文理學院機電工程系 史革盟

基于Dynaform的方形盒沖壓成形仿真

寶雞文理學院機電工程系 史革盟

盒形件是金屬薄板拉深成形中較為典型的沖壓件,拉深變形時,應力、應變在變形區內沿周邊的分布很不均勻,其變形規律具有一定的典型性。利用傳統方法進行沖壓工藝分析時,為了避免材料成形過程中出現斷裂、起皺、頸縮等不良影響,必須反復修改成形加工的某些參數或修改模具形狀,耗資大、產品開發周期長。

Dynaform軟件是美國ETA公司與LSTC公司合作開發的針對板料成形數值模擬的專業化軟件,該軟件能模擬拉延、多步沖壓、壓邊、彎曲、回彈、液壓成形,進行模具設計等,可以幫助模具設計人員顯著減少模具開發設計時間及試模周期。

一、方形盒沖壓成形工藝

方形盒可以看做由直邊及圓角部分組成,拉深變形時,圓角部分近似圓筒形件的拉深,直邊部分近似板料彎曲,但方形盒的圓角及直邊是聯系在一起的整體,因而變形時必然又相互的作用及影響。在拉深時,圓角部分的材料向直邊部分流動,使直邊部分材料受壓,橫向間距縮小,愈靠角部縮小愈多;縱向間距增大,愈靠轉角處增加愈大。同時,圓角部分的材料也向直邊部分流動,因而直邊部分也增加了橫向壓縮、縱向伸長的變形,又由于直邊區存在金屬的流動,使得圓角部分的變形程度大為減小。設計流程如圖1所示。

二、方形盒沖壓成形仿真

1.模型導入。在Pro/E中建立凹模及板料模型,凹模尺寸102.2mm×102.2mm,凹模圓角尺寸10mm,保存成.igs格式,再導入Dynaform軟件中生成模型。

2.網格劃分。在Preprocess模塊中的Element/Surface Mesh對話框中對坯料和凹模分別設置Max.Size為1.750 0和5.00,并選擇Surface為Displayed Surf,其他保持默認完成網格劃分。劃分好網格后用Preprocess/Model Check/Repair命令對網格進行檢查,主要檢查模面是否完整,是否有重疊、漏洞,網格的法線方向是否一致,并修復有缺陷的單元。

3.模型生成。利用 Dynaform中的 Quick Setup/Draw Die快速建立模型。選擇單動(Single action),下模采用(Upper Tool Available)拉延類型;在Material/Material Library中選擇坯料為DQSK37,Thickness數值為1.00;再依次定義坯料(Blank)、壓邊圈(Binder)、凹模(Die)、拉深筋(Draw Bead),設置材料及工具運動的相關參數。圖2為完成快速設置后的模型,最后提交LS-DYNA進行求解計算。

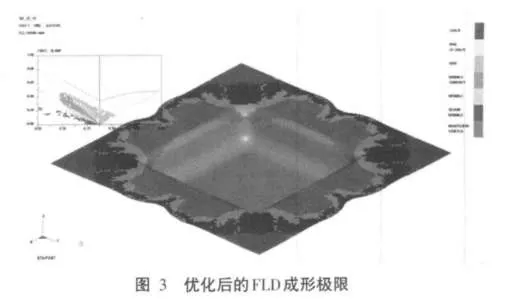

4.仿真結果。在Dynaform的Post Process中,以云圖、等值線等形式顯示數值模擬結果。在FLD成形極限圖用7種顏色來區分7個不同的安全或失效區域,其中圓角處黃色為破裂危險點,藍色表示有起皺趨勢,粉色處為已起皺,洋紅為已嚴重起皺。

經過修改壓邊力、凸模行程、凸模圓角半徑等工藝參數,進行大量的反復模擬試驗,得到當壓邊力大小在180kN~250kN,凸模圓角半徑在12mm左右,拉深行程為25mm時對低碳鋼進行拉深時仿真結果可靠,如圖3所示。

三、結論

1.利用Pro/E軟件進行CAD建模,并導入Dynaform中生成沖壓成形過程中所需的凸凹模、板料和壓邊圈等模型,經過相關設置完成了該方形盒的沖壓成形仿真。

2.通過對仿真結果的分析,并進行大量的模擬試驗,確定了合理的工藝參數,得到了可靠的仿真結果,達到了優化成形的目的,從而可以縮短生產研發周期,降低成本,提高零件質量。